INTRODUCCIÓN

Según la Agencia Internacional de Energía, (IEA), al cierre del 2018, cerca del 32 por ciento de los retiros de agua con fines industriales fueron usados en condensadores húmedos. En zonas con limitaciones de acceso al agua, la solución más difundida es el uso de condensadores secos, los cuales logran tasas de ahorro de consumo de agua cercanas al 95 por ciento. De los condensadores secos, el aerocondensador (Air Cooled Condenser, ACC por sus siglas en inglés) es el más usado. En la actualidad se emplean en países como China, Estados Unidos, Turquía, Malasia y España (Arrellano, 2019).

El incremento de la demanda energética en el mundo ha orientado el diseño de centrales eléctricas (CTE) con instalaciones innovadoras, surgiendo en la actualidad numerosas propuestas de proyectos de generación en localidades que anteriormente eran descartadas por su limitación de recursos de agua para el sistema de enfriamiento (Gimelli y col., 2018).

Tras evaluarse varios proyectos de ciclo a vapor en zonas que, debido a la escasez de los recursos hidráulicos no se tenían en cuenta, es necesario incorporar sistemas de enfriamiento secos en sustitución de los tradicionales sistemas húmedos. El aerocondensador surge como la tecnología de mayor auge en las plantas de generación de vapor, al sustituir el tradicional condensador de superficie y el sistema de enfriamiento asociado al mismo con un solo equipo que cumple con el proceso de condensación y enfriamiento al mismo tiempo (Wai y col., 2018).

De acuerdo con (Matthew y col., 2019), el empleo de tecnologías húmedas alternativas, entre ellas las torres de enfriamiento húmedas, requiere un menor consumo específico de agua, sin embargo, el aumento sustancial del consumo por concepto de evaporación es superior a las tasas de reposición que permiten extraer de las cuencas de captación las legislaciones ambientales vigentes. Una situación similar se experimenta con el uso de piscinas de enfriamiento, pues estas también incluyen un alto consumo de agua, al operar a través del enfriamiento evaporativo.

En la actualidad el déficit de agua, unido a la eminencia del empleo de fuentes de energía alternativas, han generado innumerables esfuerzos para saltear las deficiencias asociadas al empleo de las tecnologías conocidas y disponibles para tal fin. El empleo de la biomasa como fuente energética para la generación de potencia eléctrica ha sido una de las alternativas de mayor aceptación en regiones con potencial agrícola y forestal (Camaraza-Medina y col., 2018a).

El estado cubano previsto una inversión capital que permitirá la instalación de 1 650 MW de potencia de generación eléctrica mediante fuentes renovables (solar, eólica y biomasa), lo cual representa el 24 % de la matriz energética nacional. De este volumen, 875 MW serán producidos por 19 CTE de biomasa. Cuba no se encuentra exenta de la crisis global del agua, y por lo tanto resulta imprescindible su uso racional y adecuado, por lo que se justifica el empleo de la tecnología de condensación seca (ACC) en los proyectos previstos de las CTE de biomasa (Camaraza-Medina y col., 2018b).

A pesar del menor consumo de agua, los ACC han logrado una penetración limitada en las plantas de potencia debido a los costos asociados a su uso, pues requieren una inversión de capital mayor que los condensadores húmedos, al incorporar intercambiadores de calor más grandes, con enormes áreas de aletas y requieren estructuras de soporte adicionales (Chen y col., 2016).

En general, los costos de instalación y operación de los sistemas ACC son actualmente de 2,5 a 5 veces superiores a su equivalente húmedo, mientras que los costos típicos de producción de energía nivelada para plantas con ACC oscilan entre los 40 a 80 $/MWh, siendo aproximadamente un 15 % superior a los costos obtenidos con el empleo de una tecnología de enfriamiento húmedo, de acuerdo a (Guang y col., 2017).

En la literatura existente y disponible no son reportadas experiencias del empleo de los ACC en la industria azucarera, por tal motivo los autores tienen como objetivo del presente artículo realizar un estudio simplificado que demuestre la efectividad de la implementación de la condensación seca en el proyecto de CE de Biomasa en la industria azucarera cubana.

MATERIALES Y MÉTODOS

2.1 Experiencias internacionales sobre el empleo del uso de ACC en plantas de potencia

La primera CTE que uso tecnología ACC fue desarrollada por Kenning en su tesis doctoral en el año 1956, para una potencia de 2 MW. En la actualidad ha sido empleado el ACC en instalaciones con potencias hasta 1 200 MW (Maulbetsch, 2019).

En los últimos años varios países han adoptado el ACC, incluso poseyendo áreas con abundantes recursos hídricos, como es el caso de Gran Bretaña, Irlanda, Bélgica, Luxemburgo y el norte de Italia. En la actualidad, la mayor planta de ciclo combinado (1 200 MW) en Europa está radicada en Marsella, Francia, y la misma emplea como condensador un ACC, permitiendo así su ubicación en las inmediaciones de la fuente de abasto de combustible (Adamet, 2019).

En Estados Unidos de América (EUA), el uso de ACC no se ha limitado a las regiones áridas, sino que también se han especificado para las plantas ubicadas en zonas donde el agua suele ser más abundante, siendo realizados estudios de rigor auspiciados por la Comisión Federal de Energía, California. A inicios del 2019, en este país se disponen de 263 plantas que operan con ACC (Matthew y col., 2019).

En la Fig. 1 se muestra la construcción de una planta de 800 MW (Colorado, EUA) en las inmediaciones de una zona con grandes reservas de carbón y con baja disponibilidad de recursos hídricos. La proximidad de la planta a la fuente de abasto de combustible ha sido posible por el uso del ACC.

En China, al seleccionar el sitio de ubicación de una futura planta, la proximidad a una fuente de agua para condensación no es un elemento importante. Para reducir el impacto ambiental generado por el uso del agua, se han adoptado el ACC. El decreto 167/2017 establece como requisito primario el empleo de condensación seca para las CTE de nueva construcción o remodelación. Este elemento permite optimizar la ubicación de la planta con respecto a las líneas de transmisión y las líneas de distribución de gas (para plantas de ciclo combinado) o las líneas de ferrocarril (para plantas a carbón). En los últimos cinco años, China ha adquirido como promedio un ACC por mes, para ser usado en las nuevas centrales eléctricas de carbón, con capacidades típicas de 2x300 MW o 2x600 MW. Al cierre del 2018 en este país habían instalados ACC en un total de 125 plantas con una capacidad instalada de 75 GW, (Li y col., 2018).

En la Fig. 2 es mostrada una planta de ciclo combinado de 600 MW instalada en Jianse, China. Esta zona posee abundantes fuentes de agua, sin embargo, en su construcción fue establecido el empleo de condensadores secos para proteger la floreciente agricultura de arroz de esta zona.

Investigaciones sobre el uso de condensadores secos también han sido extendidas a otros países. En Rusia existe un centro de investigación especializado en condensación seca, radicado en el Instituto Politécnico de San Petersburgo, siendo ejecutados en los últimos cinco años cerca de dos docenas de proyectos investigativos para extender y generalizar el uso del ACC como condensador (Milman y col., 2018). Otros países como España, Alemania y Turquía, también han extendido el empleo de la condensación seca a plantas de mediana potencia (P<60 MW), siendo usado fundamentalmente plantas termosolares y de reciclado de basura (que usan desechos urbanos como combustible). En el primero destacan las plantas termosolares de la provincia Palma, mientras en el segundo y tercero existen varias unidades en Baviera y Gazi respectivamente con capacidades que oscilan entre los 15 a 40 MW.

Fig. 2 Planta de 600 MW que usa ACC como estrategia para proteger el agua destinada a la agricultura (China)

En América son conocidas varias instalaciones que usan ACC, en Venezuela las plantas Pentech y Simón Bolívar, con 385 y 120 MW respectivamente, en México las plantas Salamanca Corp. I y II con potencias de 400 y 150 MW respectivamente, en Colombia las plantas Occidente I y Occidente IV, con potencias de 150 MW cada una, en Chile la planta Colón con una capacidad de 400 MW, en Argentina la planta Tucuman I, con una capacidad de 150 MW, aunque recientemente fue ampliada esta unidad, siéndole anexado un nuevo ciclo combinado llamado Tucuman II (véase la Tabla 1).

Tabla 1 Resumen de las mayores plantas de reciente construcción que usan ACC

| Queensland, Australia | Planta de carbón 840 MW, dos turbinas de vapor 420 MW c/u | Dos ACC con 36 celdas cada uno en configuración de 6x6 |

| Las Vegas, EUA | Ciclo combinado de 1 200 MW, dos turbinas de vapor de 200 MW c/u | Dos ACC, configuración 10x5, en una estructura conjunta (20x5). |

| Yant-se China | Ciclo combinado de 2 400 MW, dos turbinas de vapor de 400 MW c/u | Dos ACC de 25 celdas cada uno en configuración 5x5 |

| Marsella, Francia | Ciclo combinado de 890 MW, dos turbinas de vapor de 200 MW c/u | Un ACC de 50 celdas en configuración 10x5 |

| Linden, EUA | Planta de cogeneración de 614 MW, tres turbinas de vapor de 95 MW c/u | Tres ACC de 20 celdas cada uno. Configuración 4x5 continua. |

| Tucumán II, Argentina | ACC para un ciclo combinado de 680 MW, una turbina de vapor de 150 MW | Un ACC de 15 celdas en configuración 10x5 |

Al cierre del 2018 en América (excluyendo los EUA y Canadá) se encontraban en servicio un total de 180 plantas de potencia que emplean ACC como sistema de condensación, con una capacidad instalada de 17,2 GW (Adamet, 2019).

En la Tabla 1 se proporciona un resumen de las cinco mayores plantas puestas en marcha en los últimos dos años que emplean ACC como sistema de condensación.

2.2 Experiencias internacionales sobre el uso empleo de condensación seca en la industria azucarera.

Según (Gimelli y col., 2018), a nivel global, la generación de potencia mediante biomasa cañera alcanza promedios de 75 kWh/tcaña (75 kWh de energía generada por cada tonelada de caña procesada), sin embargo en Cuba este valor promedio ronda los 34 kWh/tcaña, según los reportes de (ECIAZ, 2019), lo cual indica un potencial energético que puede ser aprovechado. Al igual que en las grandes plantas de potencia, son conocidas aplicaciones de sistemas ACC a la industria azucarera, destacándose su aplicación en países como Malasia, India, Francia, Brasil y recientemente en México.

Es un criterio difundido el potencial de aprovechamiento del agua generada en el proceso agroindustrial de un central azucarero, sin embargo, (Pellegrini, 2015) demostró que en la industria azucarera el abastecimiento de agua puede ser conservado para incrementar la eficiencia de la planta, sumándole el reciclado del agua residual y otras avenidas, pero estas técnicas encarecen el proyecto, por lo que se consideran solo cuando no existe otra fuente de reposición de agua o regulaciones ambientales así lo requieran, por lo tanto, recomendado el uso de condensación seca a la industria azucarera brasileña. En la Fig. 3, Fig. 4 y Fig. 5 se muestra el empleo de ACC en instalaciones reales de la industria azucarera en Francia y Brasil.

La adopción de la condensación seca en la industria azucarera mundial, a diferencia de las grandes plantas de potencia, no muestra una tendencia acelerada al incremento de su empleo, por lo tanto en la literatura disponible y consultada no se cuenta con un volumen de información apreciable sobre el tema. Tres importantes trabajos que brindan elementos valiosos sobre la temática son (Malek, 2016), (Gimelli y col., 2018) y (Alderete, 2019), los que realizan importantes contribuciones al estudio técnico-económico del desempeño de la condensación seca en las plantas de 20 y 50 MW, asociadas a ingenios azucareros de caña de azúcar y remolacha por este orden, ubicados en Brasil, México y Malasia respectivamente.

Según reportes de la Agencia Internacional de Energía Renovable (IREA, 2020), al cierre del 2018, a nivel mundial existen cerca de 1 300 instalaciones de potencia que emplean condensación seca, sin embargo de ellas solo 120 pertenecen a la industria azucarera. Esta agencia reporta dos ingenios en México que están en proceso de adopción de esta tecnología (San Juan De Dios y La Concepción). Igualmente se destaca la presencia de Crystalsev, (Brasil) con una potencia instalada de 140 MW en tres ingenios vinculados a igual cantidad de centrales eléctricas de biomasa (CEB).

En la Tabla 2 se brinda un resumen de varios proyectos de plantas de potencia asociados a la industria azucarera de reciente operación, que emplean ACC como sistema de condensación, de acuerdo a los reportes de (IREA, 2020).

En la actualidad, se muestra una tendencia en Francia y otros territorios europeos productores de azúcar de remolacha, al empleo de ACC en las CEB asociadas a esta industria. A raíz de la entrada en vigor de la ley europea de protección a las aguas, en la cual el parlamento europeo bonifica a las entidades que contribuyan de forma notable a la reducción del consumo de agua, ha generado en un corto plazo la proliferación del uso de la condensación seca en este tipo de tecnología (Lam y Law, 2018).

Fig. 3 Condensador seco compacto (cuatro unidades de 10 MW cada una), instalado en una planta térmica de una fábrica de azúcar de remolacha en Marsella, Francia

Fig. 4 Condensador seco compacto (4 unidades de 12 MW cada una) instalado en el central azucarero. Crystalsev1, Brasil

Fig. 5 Condensador seco compacto (3 unidades de 8 MW cada una). En proceso de montaje (Ingenio Crystalsev2. Brasil)

Tabla 2 Proyectos actuales de CEB asociados a la industria azucarera

| Durango, México | CEB (caña de azúcar) de 20 MW |

| Valle del Cauca, Colombia | CEB (caña de azúcar) de 20 MW |

| Curicó, Chile | CEB (remolacha azucarera) de 10 MW |

| Livorno, Italia | CEB (remolacha azucarera) de 10 MW |

| Jinjie, China | CEB (remolacha azucarera) de 15 MW |

| Siegerland, Alemania | CEB (remolacha azucarera) de 20 MW |

RESULTADOS Y DISCUSIÓN

3.1 Valoración del uso de ACC en las Centrales Eléctricas de Biomasa cubanas.

Cuba no se encuentra exenta de la crisis global del agua, por tal motivo el estado cubano aprueba la ley 124/2017 sobre las aguas terrestres, la que establece en su artículo 72 la negativa del uso de cuencas con cotas críticas (Gaceta Oficial de la República de Cuba No.51, 2017).

El Instituto Nacional de Recursos Hidráulicos (INRH), confirmó que el último quinquenio el déficit estimado de agua ha crecido en un 12 por ciento, declarando en el boletín hidrológico 03-2019 un total de 37 cuencas en estado crítico de sus cotas. Del total de CEB previstas, un total de 17 se sitúan en zonas de este tipo (INRH, 2019).

El INRH clasifica las fuentes de abasto de agua en tres zonas fundamentales, las cuales son:

Zona de explotación acuífera normal;

Zona de explotación acuífera desfavorable

Zona de explotación acuífera crítica

En la primera es posible el uso del agua de forma racional. En la segunda el empleo de agua es permitido, pero regulado por el INRH. Para la tercera zona, la ley 124/2017 permite el empleo del agua solo en casos excepcionales. Este elemento agrupa al total de CEB previstas en tres grupos, según la disponibilidad de agua, o sea:

Grupo I- Abundante disponibilidad de agua para condensación

Grupo II-Aceptable disponibilidad de agua

Grupo III-Escasa disponibilidad de agua

En la Tabla 3 es resumida la descripción hidrológica del proyecto inversionista de CEB, tomando como referencia los valores reportados en de acuerdo a los valores reportados en (INRH, 2019).

A cada Ingenio azucarero reflejado en la Tabla 3 se encuentra asociada una CEB, la cual recibe materia prima combustible del primero y a la par, le entrega vapor para el proceso fabril. Por este motivo el flujo de vapor a condensar en la CEB va a depender del estado operativo del ingenio y de las variables ambientales imperantes. Por lo tanto, existen cuatro posibles variantes de trabajo, que deben ser consideradas para el estudio que se pretende realizar, estas son:

Variante 1 - CEB e ingenio funcionando, día cálido.

Variante 2 - CEB funcionando e ingenio fuera de servicio, día cálido.

Variante 3 - CEB funcionando e ingenio fuera de servicio, día frío.

Variante 4 - CEB e ingenio funcionando, día frío.

Tabla 3 Descripción hidrológica del proyecto inversionista CEB de biomasa

|

|

|

|||

|---|---|---|---|---|

| 30 de Noviembre | HS-2 N | Artemisa | I | 0,66 |

| Héctor Molina | HS-5 | Mayabeque | II | 0,87 |

| Jesús Rabí | M-V | Matanzas | III | 1,41 |

| Mario Muñoz | M-III-Sur | Matanzas | III | 1,03 |

| Quintín Bandera | VC-III-1-d | Villa Clara | III | 1,55 |

| George Washington | VC-III-1-h | Villa Clara | III | 1,21 |

| Héctor Rodríguez | VC-III-1-i | Villa Clara | III | 1,46 |

| Uruguay | SS-18 | S. Spíritus | II | 1,16 |

| Ciro Redondo | CA-1-11 | Ciego de Ávila | III | 1,29 |

| Ecuador | CA-1-9 | Ciego de Ávila | III | 1,39 |

| Brasil | C-I-11 | Camagüey | III | 1,56 |

| Panamá | C-I-4 | Camagüey | III | 1,24 |

| Batalla de Guásimas | C-I-8 | Camagüey | III | 1,26 |

| Colombia | C-I-14-1 | Tunas | III | 1,27 |

| Majibacoa | LT-II-2 | Tunas | II | 1,36 |

| Antonio Guiteras | LT-II-1 | Tunas | III | 1,46 |

| Cristino Naranjo | HG-II-1-1 | Holguín | III | 1,48 |

| Urbano Noris | HG-II-1-0 | Holguín | III | 1,74 |

| Fernando de Dios | HG-II-1-1 | Holguín | II | 1,31 |

| Julio A Mella | SC-II-1 | Santiago | III | 1,89 |

| Grito de Yara | G-II-2A | Granma | II | 1,43 |

| Enidio Díaz | G-II-2B | Granma | III | 1,28 |

| Ciudad Caracas | CF-II | Cienfuegos | II | 1,25 |

| Antonio Sánchez | CF-I | Cienfuegos | III | 1,62 |

| 5 de Septiembre | CF-III | Cienfuegos | II | 1,19 |

Los elementos planteados conllevaron a la ejecución de una investigación para la posible aplicación de ACC al proyecto de CEB (Camaraza-Medina y col., 2019a).

En la actualidad, en la evaluación de un ACC se emplea el método de excesos de áreas o método de Conradie, (Conradie y col., 2016), sin embargo, este posee varios inconvenientes que limitan la precisión de los resultados, siendo requerido el uso de coeficientes de reserva, lo que incrementa el área de transferencia de calor requerida, encareciendo el proyecto (Camaraza-Medina y col., 2019b). Para reducir el exceso de áreas requerido, fue desarrollada una metodología (Camaraza-Medina y col., 2019b), que permite evaluar un ACC, sin coeficientes de reserva. Los resultados obtenidos con el uso de esta metodología, permiten caracterizar la efectividad del ciclo de la CEB que opera acoplado al ACC.

Un primer aspecto a considerar es el incremento de insumos propios de la CEB generado por la presencia de los tiros de ventilación forzada. Al ser empleado el aire como agente refrigerante, debido a su baja capacidad de transporte de energía térmica, son requeridos grandes volúmenes de aire, lo cual eleva apreciablemente el consumo de energía de los auxiliares, (Camaraza, 2017).

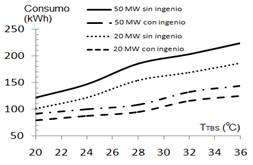

En la Fig. 6 es graficado el consumo de energía requerido por cada ventilador, para las distintas variantes operativas estudiadas. En la Fig. 6 se observan dos familias de curvas, una para cada potencia preestablecida de la CEB. En la misma se puede constatar que en la medida que se incrementa el valor de la temperatura de bulbo seco (T TBS ), se eleva de forma exponencial el consumo de energía requerida por los auxiliares (ventiladores), llegando a ser en las operaciones realizadas en ambiente cálido casi el doble de la requerida para igual operación en épocas de frío.

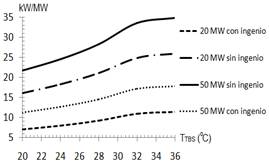

La potencia específica de los auxiliares (en kW) por MW de potencia útil es graficado en la Fig. 7. Se puede constatar que el mismo incrementa proporcionalmente al aumento de la T TBS . Para el ciclo combinado su valor medio (a 32oC) es aproximadamente la mitad del obtenido para el caso de la operación solitaria de la CEB.

En la Fig. 8 es graficada la reducción de potencia útil en la CEB asociada al uso de ACC. Un inconveniente del ACC son los grandes volúmenes de área de intercambio térmico requeridos. En la Fig. 9 son dados los equivalentes logarítmicos del área de termo transferencia requerida por los estudios desarrollados.

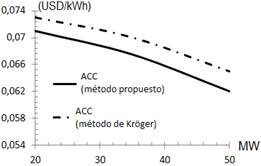

El período de vida útil de un ACC es de 35 años, (Camaraza y col., 2019a). Los valores del costo nivelado de la energía obtenidos con su uso son graficados en la Fig. 10. En la misma se aprecia que el método de Conradie (Conradie y col., 2016), incrementa en 1,1 veces el valor del costo nivelado con respecto al propuesto.

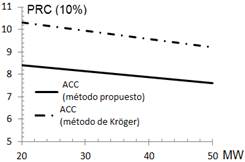

Con una tasa de actualización del 10 por ciento el período de recuperación compuesto (PRC) para cada variante de método es mostrado en la Fig. 11. El mismo presenta un comportamiento decreciente con el incremento de la potencia de salida de la CEB, con una pendiente muy similar para ambas variantes, sin embargo, el valor obtenido a partir de la aplicación del método de Conradie (Conradie y col., 2016), resulta ser aproximadamente 1,2 veces superior al obtenido con el uso de la nueva propuesta.

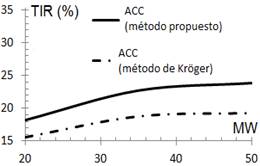

Los criterios del TIR y el VAN obtenidos para ambas variantes son graficados en la Fig. 12 y Fig. 13. Como los valores de TIR alcanzados son superiores al por ciento de interés bancario (5,5 por ciento) se considera favorable esta inversión, observándose además que la TIR presenta resultados más favorables para la variante propuesta, cuyo valor es aproximadamente 1,2 veces superior al obtenido con el uso del método de Conradie, (Conradie y col., 2016).

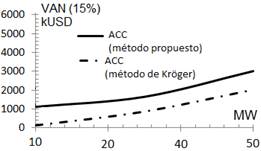

Para el análisis del VAN se toma una tasa de actualización del 15 por ciento al ser esta la empleada por ENERGOIMPORT (entidad encargada en Cuba de las importaciones de equipamiento para fines energéticos). En todos los casos se perciben valores favorables del VAN (en kUSD), sin embargo, la variante de ACC evaluada por el método tradicional computa aproximadamente la mitad del VAN obtenido para un ACC examinado por la metodología propuesta.

CONCLUSIONES

Los ACC han ido incrementando su presencia como sistema de condensación en plantas de potencia a nivel mundial. El estudio realizado permite llegar a las siguientes conclusiones:

El ACC ya está siendo empleado de forma exitosa en la industria azucarera mundial y en diversas instalaciones de plantas de potencia, fundamentado por su ventaja de lograr tasas de ahorro de agua entre un 90 a un 95% con respecto a condensadores de tipo húmedos.

En la industria azucarera en América y de remolacha en Europa ya es conocido y utilizado el ACC como condensador en varias instalaciones CEB existentes.

El uso del ACC en Cuba una alternativa ventajosa para los proyectos de instalación y puesta en marcha de las CEB previstas, al cumplir con los requerimientos de la ley 124/2017 y mostrar indicadores técnico-económicos de operación que resultan adecuados.

Un estudio de caso comparativo entre los métodos dados por (Conradie y col., 2016) y (Camaraza-Medina y col., 2018b), arroja mejores resultados para este último, al brindar mejores índices del período de recuperación compuesto de la inversión, valores superiores de VAN y TIR, y lograr reducir el costo nivelado de la energía en 2 USD/MWh.