Introducción

Existen componentes que operan a altas temperaturas dentro de las industrias como: química, petrolera, cementera y del níquel. Además de estas temperaturas, el periodo de exposición a esas condiciones determina la vida útil del material en servicio, donde los aceros refractarios tienen aplicación por sus características. Por lo anterior, la producción mundial de aceros fundidos resistentes al calor ha motivado, durante las últimas dos décadas, una gran variedad de trabajos de investigación orientados al estudio de las microestructuras y propiedades de estos materiales, con el propósito de optimizar sus procesos de fabricación, así como también el alcance de sus aplicaciones en el medio industrial.

En la industria del níquel, para la fabricación de los brazos de barridos de los hornos de reducción, se emplea acero refractario del tipo HK-40 del tipo vaciado, la selección se fundamenta en su resistencia a las altas culpa temperaturas (> a 650 °C) y la termofluencia. Aunque ha sido expuesto en [1] lo relacionado con su resistencia mecánica, oxidación, carburización, sulfridización y choque térmico, aún no se precisa este comportamiento al ser expuesto a condiciones del perfil de temperaturas del horno donde trabajan.

En [2] se pronosticó la evolución de la microestructura del acero refractario HK-40 al someterlo a elevadas temperaturas; se previó la precipitación de fases secundarias indeseadas como la sigma (σ), y se predijo la viabilidad de aplicar tratamientos térmicos para inducir la precipitación de dichas fases secundarias, que podrían incrementar la termoresistencia de la aleación. Sin embargo, estos autores consideran la aleación en bruto de colada, por lo que no analizan estas propiedades en la aleación luego de estar expuesta a la variación de temperaturas del horno de reducción.

En cuanto a la formación de fase sigma (σ) y de carburos en los aceros refractarios ha sido considerado por [3] que esta fase aumenta la dureza, pero el descenso del cromo la reduce. Concluyeron que, este proceso de disolución de los carburos primarios propicia la precipitación sus propiedades mecánicas, las cuales cambian y tiende a fallar. En consideración con el criterio de [3, 4], es presumible que el fenómeno de termofluencia del material de los brazos esté asociado a ambos mecanismos.

Durante el proceso de enfriamiento en el molde, el HK-40, la primera fase en solidificar es la austenita sin formarse carburos y lo hace en forma dendrítica, la última parte lo hace en forma eutéctica austenita-carburo, en regiones interdendríticas, por lo que la microestructura es de carburos primarios en una matriz austenítica [5, 6], por lo tanto, durante el calentamiento del brazo por el perfil de temperaturas del horno, va existir la precipitación de carburos eutécticos del tipo M7C3, fenómeno que ocurre en las aleaciones saturadas de austenita, criterio que coincide con [7, 8].

En [9] se estudió el mecanismo de deformación por termofluencia en acero refractario, determinaron que, después de 5 años de operación normal, el calentamiento provocó deformación, manifestado por la formación de agrietamiento y cavidades, lo cual eventualmente condujo a la ruptura prematura. Por otro lado, en [10, 11] han referido que este tipo de fractura es del tipo intergranular y presenta un aspecto granuloso, granos con pequeños cráteres que son cavidades separadas. Ambos estudios tienen en común que, la degradación de los aceros refractarios está asociado al fenómeno de la temperatura y la deformación plástica, la cual puede provocar grietas en este tipo de aleación agrietamiento.

Para evaluar el engrosamiento de precipitados en un acero HK-40 envejecido a 800 °C y 900 °C, [12] consideran una aleación en bruto de colada, determinan la microestructura y la dureza. Concluyen que, este engrosamiento ocurre más rápidamente a la mayor temperatura y la tenacidad de los carburos varía por efecto de la cinética de precipitación, haciéndolo más tenaces con la disminución de la dureza. Por consiguiente, bajo esta afirmación, en el brazo de los hornos puede existir este fenómeno de engrosamiento que provoque su rotura por termofluencia.

El trabajo tuvo como objetivo determinar el efecto de la temperatura en el acero refractario HK-40 empleado en la fabricación de brazos de barridos de hornos de reducción y expuestos a condiciones de termofluencia, así como de la caracterización de las zonas del acero HK-40 formadas por una matriz austenítica con carburos M23C6 en los límites de los granos y una banda de austenita descromizada rodeada de carburos primarios (eutecticos), que provoca la fragilidad e induce la falla.

Métodos y Materiales

El material utilizado para determinar la temperatura de termofluencia en el acero austenítico refractario HK-40 pertenece a un brazo de barrido de la planta de Hornos de Reducción, el cual fue retirado de servicio por presentar grieta y estar fracturado.

Composición química de la aleación HK-40

En la tabla 1 se muestra la composición química de la aleación HK-40, según Alloy Casting Institute (ACI), designación adoptada por la ASTM, de la American Society for testing Materials.

Tabla 1 Composición química de la aleación HK-40, % en masa. Fuente: ASTM

| Grado | C | Si | Mn | P | S |

|---|---|---|---|---|---|

| A 351 HK-40 | 0,35-0,45 | 1,75 | 1,5 | 0,040 | 0,040 |

| Cr | Mo | H | Ni | ||

| 23-27 | 0,50 | 0,001 | 19-22 |

Por su composición, los elementos carbono, 0,35 a 0,45 % y cromo 23 y 27 %, pueden favorecer la formación de fase intermetálica sigma, además de 19 a 22 % de níquel, el cual aporta resistencia a las altas temperaturas y a la corrosión y controla el crecimiento de grano debido a la presencia de cromo, el cual tiende a formar carburos, mientras que este tiende a descomponerlos y mantener una estructura austenítica y así aumentar la resistencia mecánica a alta temperatura.

El Cr forma una capa de cromita Cr203 y el C permite estabilizar la austenita, pero su afinidad termodinámica por el Cr, tiende a formar carburos, esto hace que las propiedades mecánicas y físicas además del comportamiento a la corrosión cambien.

Temperaturas de los brazos de barrido

En la tabla 2 se muestra el perfil de temperaturas del horno donde trabajan los brazos de barrido.

Tabla 2 Perfil de temperaturas, en ºC. Fuente: autores

| Hogar | Temperatura del gas | Temperatura del mineral |

|---|---|---|

| H0 | 350 | 100 |

| H4 | 740 | 350 |

| H6 | 690 | 410 |

| H7 | 695 | 440 |

| H9 | 710 | 500 |

| H11 | 720 | 580 |

| H13 | 740 | 650 |

| H15 | 760 | 730 |

El movimiento o traslado de la mezcla de minerales dentro del horno se realiza en forma de zigzag con el empleo de brazos de barrido, como se muestra en la figura 1. Los hogares pares tienen su descarga por la periferia y los impares por el centro. La mezcla de minerales en su descenso es sometida a un perfil ascendente de temperatura que permite un calentamiento gradual a la vez que penetra en uno gaseoso que garantiza un aumento en la concentración de reductores.

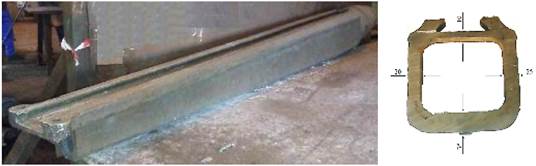

Los brazos son elementos huecos que presentan una longitud total de 2 648 mm, fabricados con acero inoxidable del sistema Fe-Cr-Ni-C y operan bajo las condiciones siguientes:

Cargas de flexión originadas por el peso propio del elemento, el de los dientes rascadores acoplados en la parte inferior y la resistencia que ofrece la carga mineral durante el barrido.

Elevadas temperaturas (un perfil establecido para los distintos hogares) que oscilan entre 350-850 ºC.

Atmósfera reductora compuesta por gases provenientes de la combustión de petróleo.

Tiempos de operación prolongados bajo regímenes continuos de producción.

Plan experimental

Se prepararon tres probetas para determinar la influencia de las temperaturas en el brazo de barrido. Se seleccionaron tres ya que, al analizar el aspecto de la reproducción para decidir cuantas réplicas realizar en cada experimento, se tiene en cuenta los posibles modelos que pudieran obtenerse a partir de la matriz experimental. Con una réplica la media de los valores para un experimento coincide con el valor de la misma, con dos los resultados de la media y del error experimental pueden estar influenciados por una medición anómala, por tanto, se requiere de tres muestras. La figura 2 se corresponde con las zonas seleccionadas para el análisis de la termofluencia.

Se delimitaron dos zonas, la exterior y la interior, se consideró que la primera es la que tiene contacto directo con el mineral y los gases del proceso y la segunda es afectada por la conducción. El corte de las muestras se realizó de forma tal que permitiera su fácil manipulación y posterior nivelación, así como el ataque químico. Fueron cortadas con dimensiones de 15 x 15 milímetros, las que luego fueron encapsuladas como se muestra en la figura 3.

Cuando se va a realizar análisis microestructural en bordes de muestras deformadas, es importante conservar un ángulo de 90º en toda el área a observar, de no realizarse, durante el desbaste y pulido, los bordes se distorsionan redondeándose, obteniéndose una falsa observación de la imagen.

El reactivo empleado fue el ácido clorhídrico al 50 % (50 ml HCl; 50 ml H2O), este delinea la ferrita, por lo que revela sus fronteras.

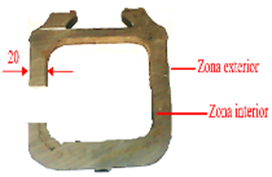

Microestructura patrón de la aleación

El análisis microestructural consistió en la observación de una muestra patrón de la aleación HK-40. Se empleó un microscopio óptico binocular marca NOVEL modelo NIM - 100 de fabricación China. La selección fue de la zona de menores afectaciones, tanto de la temperatura, como de la carga del mineral, con el objetivo de determinar los cambios ocurridos por efecto de la temperatura. En la figura 4 se muestra la microestructura.

La microestructura presenta una estructura austenítica en forma de collar, caracterizada por carburos alargados, preferencialmente ubicados en bordes dendríticos, rodeando a la fase austenítica y en bordes de grano con una precipitación parcial. La ferrita se encuentra ubicada también en los bordes de los granos. Este tipo de aleación es completamente austenítica, tienen alta resistencia a la oxidación.

La dureza HVN se determinó en las diferentes zonas del brazo, la exterior, central e interior. El equipo empleado fue un durómetro modelo: HTU 200 BVR D. Se consideró estas tres para determinar la variación de esta propiedad por la influencia de la temperatura y el esfuerzo que ejerce el brazo sobre el mineral laterítico.

Resultados y Discusión

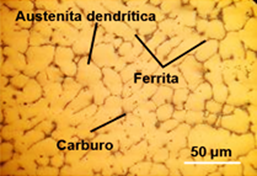

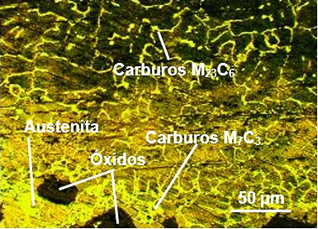

Se realizó el análisis microestructural para determinar las variaciones luego de ser retirado el brazo de barrido de servicio. Para la comparación de las transformaciones se consideró la estructura patrón de la aleación fundida HK-40. En las figura 5 se muestra el comportamiento de la estructura de la zona exterior a diferentes distancias.

La evolución microestructural del acero HK-40 en la zona exterior, durante el calentamiento a 760 °C, presenta una matriz austenítica precedida por carburos M23C6 en los límites de los granos. Sin embargo, se observa que ya no existe la estructura dendrítica, pero si la formación de una banda de austenita (descromizada) rodeada de carburos primarios (eutécticos), esto se debe a la disolución de los mismos. Esta disolución ocurre al desestabilizarse el C y el Cr contenido, donde el primer elemento en difundir hacia la matriz es el C, al sobresaturarse esa región el Cr viaja de la zona interdendrítica hacia el centro para buscar zonas ricas en C y formar precipitados de la forma M23C6.

Por otro lado, cuando el material es empleado a altas temperaturas durante diferentes intervalos de tiempo, esta microestructura dendrítica comienza a romperse y los precipitados que se encontraban en los límites de grano se disuelven y precipitan en forma de placas dentro de los granos de la austenita. Al progresar el tiempo de calentamiento, se forma una red más delgada de carburos en las regiones interdendríticas que pasa a ser los límites de grano austenítico. Un mayor avance del tiempo conduce al engrosamiento como se muestra en la figura 5b, criterio expuesto por [5, 13].

Bajo estas condiciones, en la estructura del brazo existe un rompimiento de las dendritas, asociado a la temperatura, con el incremento hasta 760 oC, las partículas delgadas se transforman en dendritas y según transcurre el tiempo esta estructura se complica, ya que los límites de grano del carburo se transforman en partículas geométricas discretas, coincidente con lo expuesto por [1].

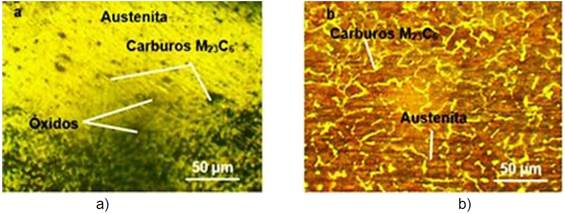

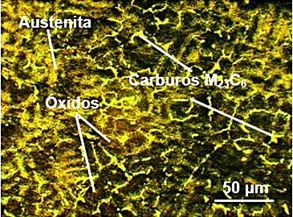

La figura 6 se corresponde con la microestructura perteneciente a la zona interior del brazo de barrido.

En la zona interior, después de la capa decromizada se puede observar unas bandas paralelas de carburos, esto es debido a la migración hacia el interior del carbono que deja el cromo al salir a formar cromita (Cr203) y parte del que logra pasar de la superficie. Mientras se mantiene la alta temperatura este carbono está en forma de solución y reacciona para formar carburos internos, sin embargo, se aprecia ligeramente en los límites de grano un engrosamiento lo que indica la precipitación de carburos de cromo.

El carbono que llegó a la superficie antes que se formara la cromita difunde al interior del material a través de las vacancias, dislocaciones, fronteras de granos y fallas de apilamiento de dislocaciones que se denominaran subgranos. El carbono que difundió junto con el ya existente en el interior al mantenerse a una temperatura elevada forma carburos secundarios del tipo M23C6 y M7C3, que pueden llegar a rodear un subgrano aislándolo completamente del material, siendo los carburos muy frágiles y con cualquier esfuerzo pueda dar origen al desprendiendo del subgrano. Esto se considera como un factor que contribuye al origen de un mecanismo de corrosión llamado Metal Dusting, según ha sido referido en [5].

Teniendo en cuenta las transformaciones ocurridas, en el exterior y en el interior del brazo, se realizó el análisis en la zona central, se consideró que, por el espesor también pudieran existir transformaciones. La figura 7 se corresponde con la misma.

En la zona central del brazo se observa el cambio microestructural ocurrido también por el efecto de la temperatura, se mantiene una matriz austenítica, con la formación de carburos en los límites de granos, así como la presencia de óxidos. Se ha formado precipitados en la zona interdendríticas y en la matriz, con la desaparición de la estructura dendrítica y rompimiento de la estructura de solidificación, existe una disminución en el tamaño del grano, lo cual está asociado a una posible reducción de difusión del Cr y el C, pero con una intensificación en la tasa de precipitación de carburos secundarios que presentan formas globulares y alargadas.

La presencia de óxido observada es debido a que, en los aceros inoxidables se asocia generalmente a la formación de óxido crómico, Cr203, el cual no es puro y puede contener pequeñas cantidades de hierro y níquel. Al estar la aleación HK-40 expuesta a un medio que contiene CO, CH4 (metano), va a ser susceptibles a la carburización, este fenómeno se manifiesta generalmente con la formación de carburos internos en la matriz, así como también en las fronteras del grano.

En correspondencia con la estructura, se puede exponer que, la termofluencia por difusión está caracterizado por la deformación de la morfología del grano que se produce por el flujo masivo de las vacancias que se generan en el interior del grano y produce una alteración en los límites de grano y por ende un alargamiento del material, criterio también reportado por [11].

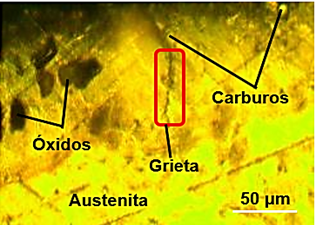

Se efectuó un análisis en la zona exterior del brazo de barrido para determinar defectos por el efecto de la termofluencia en la aleación HK-40. En la figura 8 se muestra el resultado.

En la zona exterior del brazo de barrido se determinó una grieta, la misma ocurre en un área prevista de carburos, asociado a las altas temperaturas, va existir una disolución de los carburos primarios, los cuales van a propiciar la precipitación, este proceso provocará cambios en las propiedades mecánicas del HK-40 con su posterior tendencia al fallo. Además, al estar sujeto a esfuerzos de tensión (temperatura y arrastre de mineral), se empiezan a generar pequeñas cavidades en la microestructura conforme avanza el tiempo de operación a altas temperaturas.

La rapidez del crecimiento de esta grieta está en dependencia de si la capa de óxido que se forma es homogénea y continua, o si es porosa o tiene grietas, la primera se puede considerar como una capa protectora y la segunda como no protectora. Como la termofluencia regularmente ocurre a 600 ºC, tendremos que, para un valor de 690 oC en el hogar seis, aquí el límite de fluencia y el de rotura descienden, haciéndolo más dúctil y menos resistente la aleación, entonces, este fenómeno tiende inevitablemente a la rotura del brazo de barrido, debido a la reducción de sección transversal que siempre acompaña a la elongación, coincidente con lo expuesto por [14].

Esta fractura es del tipo intergranular y ocurre debido a que se forman los huecos de termofluencia que pueden crecer y formar cavidades y al alcanzar un tamaño inicial crítico da origen a una microfisura y al propagarse ocurre la fractura, se origina debido al deslizamiento de los límites de grano. La microgrieta se propaga cuando la deformación por termofluencia acumulada local en la punta de la grieta alcanza la ductilidad crítica, criterio reportado por [14].

Por otro lado, en el caso del horno de reducción, está presente la carburación debido al transporte de moléculas de CO2-CO a través de la capa de óxido del HK-40, donde ocurre este fenómeno. Según el criterio de [15], este mecanismo ocurre a lo largo de los límites de grano, donde el CO2 cambia la dirección de crecimiento del óxido de cromo y por consiguiente aumenta la tasa de difusión a lo largo de los límites de grano. Este proceso es análogo en el brazo de barrido de los hornos.

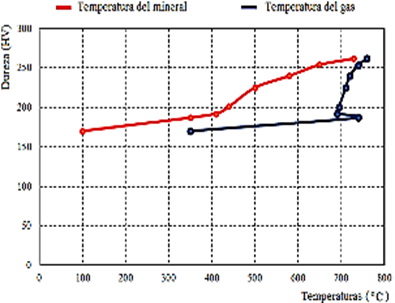

Se analizó la dureza obtenidas en cada una de las zonas del brazo de barrido (interior y exterior). En la figura 9 se muestra el comportamiento obtenido.

En el barrido de dureza realizado con respecto a las temperaturas del gas y del mineral, existe un incremento, alcanza un máximo y se mantiene constante debido a los cambios que presentan los carburos y su distribución en la matriz y al rompimiento de la estructura dendrítica de la aleación HK-40. Para un valor inicial de 170 HV en bruto de colada, se incrementa hasta 262 HV en la zona exterior, lo cual se atribuye a la distribución más uniforme de los precipitados, resultando en un endurecimiento por precipitación, favorecido con la presencia de los carburos M23C6 finos y bien distribuidos.

En trabajos precedentes se ha tenido en cuenta el aporte de diferentes autores, los cuales están relacionados con el comportamiento microestructural, la formación de la fase sigma (σ) y de carburos. Algunos de ellos fundamentan estas propiedades, considerando el material empleado en tubos de caldera de planta petroquímica. Aquellos que hacen referencia a los brazos de barridos lo hacen a partir del material en bruto de colada, sin considerar el agrietamiento y el efecto de los perfiles de temperaturas sobre el acero refractario HK-40. Un acercamiento al fenómeno de la termofluencia en este acero refractario, bajo sus condiciones de trabajo contribuiría a minimizar las afectaciones que ocurren por paradas del flujo productivo.

Conclusiones

El fenómeno de la termofluencia en el acero HK-40 empleado en los brazos de barrido, según los perfiles de temperaturas del gas, la mayor afectación ocurre en el hogar 15, ya que el mismo trabaja bajo condiciones de 760 ºC, representando un 15 % de la temperatura de inicio de este fenómeno en estos aceros refractarios que es de 650 °C.

La presencia de la grieta en la zona exterior del brazo de barrido ocurrió en área prevista de posibles carburos, asociado a las altas temperaturas, los cuales propician la precipitación de los mismos, lo que provoca cambios en el HK-40 con su posterior tendencia al fallo, al estar sujeto a esfuerzos de tensión (temperatura y arrastre de mineral).

Se determinó que, de un valor inicial de 170 HV en bruto de colada, hubo un incremento de hasta 262 HV en la zona exterior, donde la dureza y tenacidad del HK-40 expuesto a termofluencia está favorecida con una distribución más uniforme de los precipitados y la presencia de los carburos M23C6 finos y bien distribuidos.