Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.37 no.1 Santiago de Cuba ene.-abr. 2017

ARTICULO ORIGINAL

Sustitución de los quemadores PRIOR SSB 10 por SSB 7 en el Horno 10 de la Empresa Comandante Ernesto Che Guevara

Substitution of the burning PRIOR SSB 10 for SSB7 in the Furnace 10 of the Company Major Ernesto Che Guevara

Ing. Ivett María Ramírez-Pérez, Ing. Héctor Alepuz-Llansana, Ing. Angel Legrá-Legrá, Ing. Eduardo Araujo-Escalona, Ing. Elvira Leyva-Navarro

Centro de Investigaciones del Níquel. Moa, Cuba. iramirez@cil.moa.minem.cu

Resumen

Una de las causas fundamentales de destrucción masiva de cámaras y bóvedas en los Hornos de Reducción de la Empresa Comandante Ernesto Che Guevara se debe a operar las cámaras de combustión con exceso de aporte de calor, provocando que la llama de muy alta temperatura penetre en los hogares, afectando las gargantas de las cámaras, las bóvedas, dientes y brazos. Los quemadores utilizados actualmente son Prior SSB 10. En el presente trabajo se demuestra que los quemadores Prior SSB 10 tienen el doble de productividad que los SSB 7 con la misma cantidad de aire al quemador. Se evalúa la sustitución de los quemadores Prior SSB 10 por SSB 7 sobre la operación del Horno de Reducción No. 10 de la Empresa Comandante Ernesto Che Guevara (ECG). Demostrándose que el cambio no produce variaciones en la operación.

Palabras clave: hornos de reducción, quemadores Prior, cámaras de combustión, producción de níquel.

Abstract

One of the fundamental causes of massive destruction of chambers and vaults in the Furnace of Reduction at the Ernesto Che Guevara Factory is due to operate the combustion chambers with excess of contribution of heat, causing that the flame of very high temperature penetrates into the homes, affecting the throats of the chambers, the vaults, teeth and arms. The burners current are Prior SSB10. In this paper is demonstrated that the burning Prior SSB 10 have double productivity that the SSB 7 with the same quantity of air to the burner. It is evaluated the substitution of the burning Prior SSB 10 by SSB 7 on the operation of the Furnace of Reduction No. 10 at the Ernesto Che Guevara (ECG) Factory. Demonstrating that the change not produce variations in the operation.

Keywords: reduction furnace, priorburning, combustion chambers, nicke, production.

INTRODUCCION

El suministro de los hornos Prior incluyó solamente quemadores SSB7, así como tapas de las cámaras adaptadasa los mismos, posteriormente se comenzaron a montar quemadores SSB10, demostrándose que la productividad de los mismos es el doble de los quemadores SSB con la misma cantidad de aire al quemador, fundamentado en el interés por operar los hornos de reducción a 25 t netas. Los quemadores Prior fueron suministrados sin las tablas de características técnicas.

En el año 1995, se realizó en el Centro de Investigaciones del Níquel el proyecto científico tecnológico "Hornos Prior"[1], en el que se demostró que los quemadores Prior SSB 7 [2] y el Hauck 783 [3-5] eran idénticos, no se realizó evaluación del quemador Prior SSB 10 porque no se suministraron en ese momento, sino cuando se necesitó un quemador de mayor productividad. La única diferencia consiste en que el Prior cuenta con un plato para acoplar a la cámara y el Hauck no. Al no contar con información clara o explicación del funcionamiento de los quemadores SSB 7 ni SSB 10, y contar con la evidencia de similitud entre los Hauck y los Prior, utilizando la información del Hauck [3] se realizan los cálculos que permiten definir las influencias del parámetro presión del aire sobre las características de los quemadores.

En el año 2006 se realizó un trabajo de chequeo de los hornos de la ECG por el CEDINIQ, donde se operaba con 220 cámaras disponibles, con más de 90 % de disponibilidad y había muy pocas bóvedas caídas. En este período se usaban los quemadores SSB 7. En este mismo año las averías eran menos frecuentes y prácticamente no existían tupiciones.

Actualmente entre las cámaras faltantes y hornos parados [7], el valor máximo de un chequeo fue de 186 cámaras en operación y en la mayoría de los 20 chequeos efectuados se mantuvieron de 165 a 175 cámaras en operación.

A pesar de que se han tomado medidas para prolongar la vida de las cámaras, entre ellas preparar la tapa sustituible y reparar las cámaras perforadas, la vida como promedio no llega al año.mo promedio 5 años [6]. El diseño de las cámaras Prior debe garantizar más duración que las cámaras viejas de RRL. El apoyo de los ladrillos que for

En la Empresa Comandante René Ramos Latour (RRL) las cámaras duraban coman la cámara Prior es en el forro de acero de la parte interior que se enfría con el aire que se envía a los quemadores, por lo que tiene un apoyo firme. Mientras que las cámaras viejas de la ECG y de RRL (Figura 1) tenían un forro rectangular, las bóvedas de las cámaras se apoyaban en dos paredes verticales y como los ladrillos macizos son poco aislantes se calentaban por lo que el apoyo de los ladrillos era deficiente porque el metal caliente tiende a ceder, y las bóvedas perdían la presión que sostienen los ladrillos. A pesar de este análisis, las cámaras Prior duran menos y mucho menos que las fijadas por Prior de 5 años.

Fig. 1 Cámaras viejas.

Las medidas de una cámara están determinadas por el flujo de calor que se introduce kcal/m2/h, es decir, cantidad de calor por unidad de superficie de la pared de la cámara.

El diseño de Prior está basado en 50 kg de petróleo/t de mineral, 10 cámaras y productividad de 18 t/h, 16,2 t neta/h y 50 x16,2/10=81 kg/h/cámara, 1,35 kg/min, aproximadamente 1,45 L/min.

Los chequeos de indicaciones de los quemadores Prior muestran que más del 30 % operan a más de 4 L/min, casi 3 veces el promedio que consideró Prior. Además, el quemador Prior como casi todos los quemadores de atomización por aire de baja presión, es de llama larga. El efecto destructivo de la llama larga se evidenció en los secaderos. El quemador original era de atomización por presión, de llama corta, al sustituirse por quemadores de llama larga, los sellos entre la cámara y el secadero se destruyeron hasta el punto que dejaron de funcionar, pues no fue posible mantenerlos por lo rápido de su destrucción.

Las cámaras y bóvedas, tanto en RRL como en la ECG no constituían un problema, mientras operaron con quemadores de productividad razonable. Los quemadores Prior, aún más, los SSB 10, tienen una productividad mucho mayor que los originales que se montaron al arrancar los hornos Prior. En RRL, en los años 79-80, 81-82 en los hornos con quemadores Hauck, de no más de 120 kg/h se sobre cumplieron los tonelajes, se cumplió el extractable y el índice de petróleo kg/t de mineral. A pesar de esto las bóvedas resistieron pero al montar los Prior, las bóvedas empezaron a caer.

El objetivo de este trabajo es demostrar que el cambio de los quemadores no incide en las operaciones del horno, pudiendo operarse con tonelajes netos entre 18 y 21 t/h, valor superior al de diseño de los hornos.

MATERIALES Y METODOS

Determinación de la productividad de los quemadores Prior SSB 7 y SSB 10

La productividad de los quemadores está determinada por la cantidad de aire que entra a la cámara, el que entra por dos vías, directamente al quemador y que cumple la función de atomizar, regulado por la posición de una clapeta, y el que se introduce entre el quemador y la piedra para proteger al quemador, y que se conoce por el pleno, y que debe ser el mínimo posible para garantizar el funcionamiento óptimo del quemador y así proteger el plato.

La función del aire al quemador que se regula con la claveta es crear una nube turbulenta de gotas de petróleo y aire a la salida del quemador. La piedra tiene como objetivo crear un calor radiante a esta nube y calentar las gotas de petróleo para facilitar su descomposición rápida, desprendimiento de hidrocarburos volátiles que al quemarse eleva más la temperatura del petróleo, acelerando su descomposición. De esta forma la reacción del oxígeno a CO2 y H2O ocurre con rapidez y existe más retención de los gases para que ocurran las reacciones de los mismos con el carbono remanente para formar CO y H2. El aire del pleno interviene negativamente en este proceso: enfría la piedra, se mezcla con lentitud de la nube que sale del quemador pues no es turbulenta, por lo tanto el exceso del aire del pleno disminuye los reductores H2 y CO y aumenta el contenido de carbono e hidrocarburos que no reducen o reducen mal y que hacen perder calor de combustión.

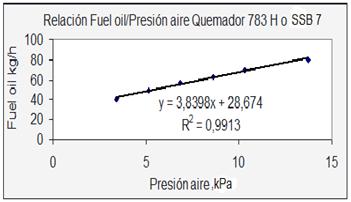

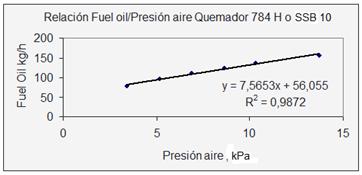

Se utilizó la tabla de información original de los quemadores Hauck [3], tomándose de ella los datos de presión, productividad máxima o simplemente productividad, y flujo de aire de los quemadores 783 y 784 (que corresponde a los quemadores Prior SSB 7 y SSB 10 respectivamente) que se presenta a continuación. Ver tabla 1.

Tabla 1

Capacidad de los quemadores Hauck 783 y 784 que funcionan sin aire inducido

| Dimensión de la boca de entrada | PRESIÓN DE AIRE | |||||||

|

| Aire | Fuel oil | Aire | Fuel oil | Aire | Fuel oil | Aire | Fuel oil |

| No |

|

| m3/min | L/h | m3/min | L/h | m3/min | L/h |

| 783 | 4" | 3/8" | 7,2 | 41,6 | 8,8 | 51 | 10,2 | 58,7 |

| 784 | 6" | 1/2" | 14,2 | 81 | 17,3 | 99,5 | 20,1 | 115,5 |

| Rel. 784/783 | 1,97 | 1,95 | 1,97 | 1,95 | 1,97 | 1,97 | ||

| Dimensión de la boca de entrada | PRESIÓN DE AIRE | |||||||

|

| Aire | Fuel oil | Aire | Fuel oil | Aire | Fuel oil | Aire | Fuel oil |

| No |

|

| m3/min | L/h | m3/min | L/h | m3/min | L/h |

| 783 | 4" | 3/8" | 11,3 | 65 | 12,45 | 72 | 14,4 | 83,3 |

| 784 | 6" | 1/2" | 22,35 | 128,7 | 24,65 | 142 | 28,3 | 162,7 |

| Rel. 784/783 | 1,98 | 1,98 | 1,98 | 1,97 | 1,97 | 1,95 | ||

En Excel se convirtieron los g/cm2 en kPa utilizando el programa de conversión de unidades ConvUnid. Se calculó el consumo de fuel oil en kilogramos por la densidad 0,96 y se calculó el consumo al operar con defecto de aire dividiendo entre 0,62, coeficiente de aireación. Los datos se presentan en la tabla 2.

Tabla 2

Relación entre el Consumo de fuel oil y la presión de aire de los quemadores 783 y 784 Hauck

| Quemador 783 Hauck o PriorSSB 7 | Quemador 784 Hauck o PriorSSB 10 | ||||

| Presión aire (kPa) | Fuel oil kg/h | kg/h por 62 % aireación | Presión aire (kPa) | Fuel oil kg/h | kg/h por 62 % aireación |

| 3,43 | 39,94 | 64,41 | 3,43 | 77,76 | 125,42 |

| 5,15 | 48,96 | 78,97 | 5,15 | 95,52 | 154,06 |

| 6,86 | 56,35 | 90,89 | 6,86 | 110,88 | 178,84 |

| 8,63 | 62,40 | 100,65 | 8,63 | 123,55 | 199,28 |

| 10,30 | 69,12 | 111,48 | 10,30 | 136,32 | 219,87 |

| 13,73 | 79,97 | 128,98 | 13,73 | 156,19 | 251,92 |

Con los datos modificados se obtuvo la ecuación de productividad en función de la presión, las ecuaciones se obtuvieron graficando los datos y aplicando la variante que permite calcular las ecuaciones. Estas se presentan en las figuras 2 y 3.

Fig. 2 Relación Fuel oil vs Presión de aire del quemador 783 Haucko PriorSSB 7.

Fig. 3 Relación Fuel oil vs Presión de aire del quemador 784 Haucko PriorSSB 10.

De los gráficos y del alto coeficiente de correlación se desprende que las fórmulas obtenidas se pueden utilizar con absoluta precisión para la obtención de nuevos valores.

El dato de la productividad del quemador 784 Hauck, PriorSSB 10, resultó ser el doble del 783 Hauck, PriorSSB 7, y la productividad con 13,7 kPa 128 kg/h, la misma que Prior dio para su quemador SSB 7. La productividad del quemador SSB 7 que informó Prior no escorrecta, pues la presión del aire de los quemadoresno es la de los ventiladores, 14 kPa, sino que además, por deficiencias en los ventiladores, ésta es de 12-12,7 kPa, se pierde presión en el transporte y en la camisa de la cámara.

Determinación del aire introducido en el pleno

Se ha comprobado que la productividad del quemador en su conjunto es función de la cantidad de aire introducido en total, tanto por el quemador de combustión como por el pleno. Una vez determinada la productividad del quemador de combustión debido al aire introducido directamente es necesario sumarle la cantidad de petróleo que se debe introducir para consumir el aire que entra por el pleno.

Para definir la cantidad de aire del pleno podía usarse un flujómetro, pero es difícil de localizar uno que sea capaz de medir la cantidad de aire a 125 ºC y a alta presión. Se puede utilizar el volumen de aire necesario para reaccionar con un litro de petróleo calculado en base de los datos en la hoja del Excel, por la metodología siguiente:

Cálculo

Utilizando la misma cámara en que se midió la presión del aire y provista con un flujómetro de petróleo confiable, un operador que pueda en poco tiempo mantener la temperatura de la cámara estable al cambiar el aire del pleno, se procede de la forma siguiente:

Estabilizar la temperatura de la cámara con una posición del aire del pleno baja, por ejemplo 25 %, u otra que no enrojezca el plato y anotar el flujo de petróleo e indicaciones de los aires, aumentar el aire del pleno, estabilizar la temperatura de la cámara y anotar la indicación del flujómetro, repetir la operación anterior hasta mantener el aire del pleno en el máximo.

Conociendo la cantidad de aire que se necesita para consumir un litro de petróleo, es posible determinar la cantidad de aire que se alimenta por la diferencia del consumo de petróleo.

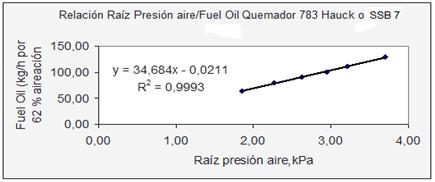

El flujo de un gas a través de una resistencia determinada es proporcional a la raíz cuadrada de la presión del mismo y por lo tanto es posible determinar a qué presión habría que reducir el aire del pleno a la entrada del quemador para lograr que penetre la cantidad de petróleo que necesita para poder mantener el quemador a una productividad determinada. Ver la figura 4.

Fig. 4 Relación Fuel oil vs Presión de aire del quemador 783 Hauck o PriorSSB 7.

RESULTADOS

Evaluación de los resultados de la operación del Horno 10 con quemadores PRIOR SSB7 y SSB10

En la Empresa Comandante Ernesto Che Guevara, los hornos operaban con SSB10 en todas las cámaras [8]. Se decidió sustituir los quemadores SSB 10 por SSB 7 en el horno 10, que había sido reparado y considerado horno experimental.

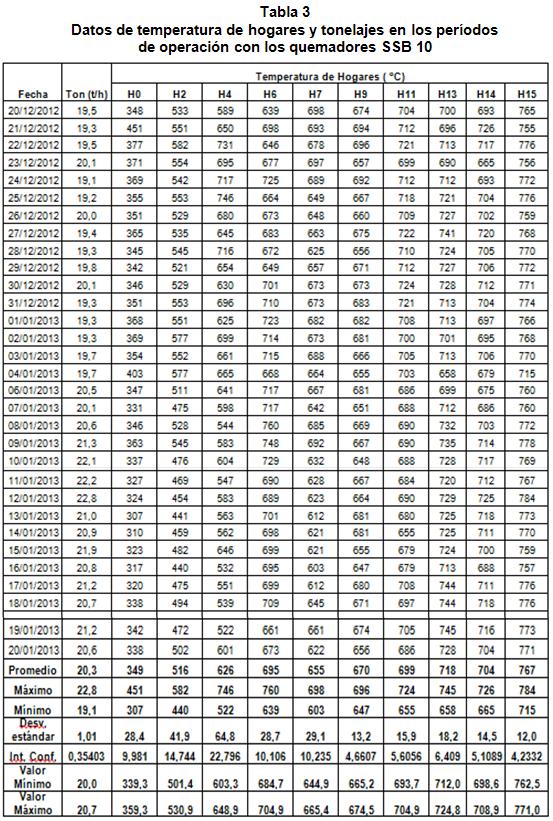

Los quemadores SSB10 fueron sustituidos el día 26 de Enero del 2013 en el horno 10. Se recopiló la información a partir del 28 de Enero hasta el 12 de Febrero 2013 del sistema informativo utilizado por la Ernesto Che Guevara (CITECT), tomándose los siguientes datos por turno: tonelaje, temperatura de hogares y cámaras, promedio, máximo y mínimo así como período de operación de los quemadores SSB7. Se realizó el mismo trabajo en el período del 20/12/12 hasta el 20/01/13, en el cual se operó con el quemador SSB10. De esta recopilación de datos se extrajeron los datos promedios de cada turno y se prepararon en tablas. Se sometieron a análisis estadístico, las tablas obtenidas y los resultados de la evaluación estadística, promedio, desviación estándar, máximo y mínimo, intervalo de confianza y valores máximos y mínimos de los datos basados en el promedio y el intervalo de confianza se presentan en las tablas 3 y 4.

Se revisó el libro de operación del horno durante los dos períodos no encontrándose alteraciones dignas de mencionar.

En ambos grupos de datos se eliminaron de los cálculos un turno por procesarse un tonelaje muy bajo, lo que altera los resultados porque el programa de procesamiento de la información incluye los datos correspondientes a hornos sin alimentación, en los cuales las temperaturas de los hogares y las cámaras son menores que en operación normal.

Tabla 4

Datos de temperatura de hogares y tonelajes en los períodos de operación con los quemadores SSB

| Fecha | Ton (t/h) | Temperatura de Hogares (oC) | |||||||||

| H0 | H2 | H4 | H6 | H7 | H9 | H11 | H13 | H14 | H15 | ||

| 28/01/2012 | 20,5 | 351 | 505 | 549 | 654 | 648 | 692 | 677 | 721 | 706 | 762 |

| 29/01/2012 | 20,0 | 389 | 561 | 617 | 676 | 680 | 670 | 684 | 696 | 685 | 758 |

| 30/01/2012 | 20,7 | 364 | 522 | 598 | 599 | 610 | 654 | 681 | 733 | 703 | 778 |

| 31/01/2012 | 20,9 | 382 | 533 | 590 | 690 | 671 | 667 | 689 | 730 | 723 | 781 |

| 01/02/2012 | 20,8 | 382 | 532 | 595 | 693 | 665 | 649 | 666 | 730 | 721 | 773 |

| 02/02/2012 | 21,7 | 401 | 544 | 682 | 660 | 700 | 709 | 699 | 731 | 707 | 759 |

| 03/02/2012 | 20,8 | 342 | 514 | 726 | 639 | 656 | 675 | 705 | 724 | 691 | 769 |

| 04/02/2012 | 21,5 | 350 | 526 | 712 | 679 | 706 | 701 | 713 | 728 | 694 | 774 |

| 05/02/2012 | 20,9 | 381 | 589 | 601 | 682 | 686 | 681 | 689 | 723 | 705 | 771 |

| 06/02/2012 | 21,6 | 350 | 520 | 610 | 618 | 643 | 664 | 707 | 729 | 705 | 765 |

| 07/02/2012 | 22,7 | 330 | 476 | 583 | 614 | 607 | 638 | 690 | 723 | 697 | 765 |

| 08/02/2012 | 21,3 | 352 | 509 | 587 | 607 | 620 | 645 | 680 | 725 | 701 | 770 |

| 09/02/2012 | 21,2 | 356 | 533 | 626 | 628 | 657 | 674 | 705 | 737 | 707 | 772 |

| 10/02/2012 | 21,0 | 401 | 501 | 529 | 628 | 650 | 674 | 726 | 756 | 737 | 773 |

| 11/02/2012 | 22,0 | 360 | 552 | 625 | 655 | 681 | 678 | 695 | 725 | 705 | 755 |

| 12/02/2012 | 20,4 | 374 | 563 | 599 | 667 | 660 | 672 | 687 | 724 | 697 | 749 |

| Promedio | 21,1 | 366 | 530 | 614 | 649 | 659 | 671 | 693 | 727 | 705 | 767 |

| Máximo | 22,6 | 429 | 594 | 727 | 708 | 711 | 714 | 729 | 759 | 745 | 794 |

| Mínimo | 19,6 | 337 | 487 | 502 | 600 | 614 | 636 | 669 | 696 | 685 | 750 |

| Desvestándar | 0,7 | 21,1 | 27,6 | 57,7 | 36,1 | 33,1 | 21,0 | 16,1 | 11,5 | 13,0 | 10,2 |

| Int, Conf, | 0,250 | 7,441 | 9,733 | 20,325 | 12,717 | 11,664 | 7,404 | 5,657 | 4,064 | 4,569 | 3,605 |

| Valor mínimo | 20,9 | 358,9 | 520,0 | 593,7 | 636,4 | 646,9 | 663,8 | 687,5 | 722,9 | 700,6 | 763,3 |

| Valor máximo | 21,4 | 373,8 | 539,5 | 634,4 | 661,8 | 670,2 | 678,6 | 698,8 | 731,0 | 709,7 | 770,5 |

Los datos resúmenes de temperaturas de hogares y tonelaje de ambos períodos se presentan en la tabla 5.

Se observa que los datos de temperaturas en los hogares inferiores, del H-7 al H-15, son semejantes, algo superiores en el período de los quemadores SSB7 en el H-13. El incremento de las temperaturas en los hogares de postcombustión (H-4 y H-6) incidió en que el horno "se pusiera al espacio", esto se debe a que por alguna razón el ventilador no es capaz de extraer todos los gases del horno, o sea, que salía mineral por la chimenea y al incrementarse el volumen de gases por añadir más aire a los hogares de postcombustión, H-4 y H-6, se producía la salida de mineral por la chimenea por no poder el ventilador extraer todos los gases al aumentar la cantidad de los mismos. En el período de trabajo con los quemadores SSB7 el tonelaje fue superior, señal de que tuvieron que añadirse más gases por los quemadores por tener que consumirse más petróleo en los mismos y al estar limitado el volumen total de gases se operó con menores temperaturas en el H-6 por introducir menos aire en el mismo.

En las temperaturas de las cámaras no se notaron diferencias apreciables. En ambos períodos se operó con temperaturas más bien bajas, el promedio de temperaturas de cámaras en el período de los quemadores SSB10 fue de 1319 0C y en el de los SSB7 fue de 1330 0C.

CONCLUSIONES

1. La productividad del quemador Prior está determinada por la cantidad de aire total, el introducido para la atomización del petróleo por el llamado quemador de combustión y el introducido por el pleno.

2. La sustitución de los quemadores Prior SSB 10 por Prior SSB 7 no implica cambios en los parámetros operacionales de los hornos de reducción.

3. Se puede operar con tonelajes netos entre 18 y 21 t/h, valor superior al de diseño de los hornos sustituyéndose los quemadores SSB 10 por SSB 7 sin afectar la eficiencia de la planta.

BIBLIOGRAFIA

1. ALEPUZ Ll. H. y col., Informe Final Proyecto PRIOR. CEDINIQ, 1995. Moa, Cuba.

2. ALEPUZ Ll. H. y col., "Identificación del Horno Industrial", Informe Técnico, CIL, Moa, Cuba. 1998.

3. Hauck Manufacturing Company. Kromschroder Controls. P.O. Box 90, Lebanon, PA 17042. US. 2007.

4. Empresa Comandante Ernesto Che Guevara. Planos de montaje quemadores Prior SSB 7 y SSB 10, código EG 225.0707.

5. Centro Proyectos del Níquel. Planos de montaje quemadores Empresa "Comandante René Ramos Latour" de Nicaro (Hauck 783 y 784), código 06.0289 42.00. Cuba.

6. ALEPUZ, Ll. H., Informe de la comisión de balance sobre extracciones de la Planta de Hornos de Reducción. ECRRL, 1977.

7. ALEPUZ, Ll. H. y col., "Diagnóstico de la situación de la planta de Hornos de Reducción". 2012. Moa, Cuba.

8. ALEPUZ, Ll. H. y col., "Evaluación de los aspectos que inciden negativamente en la eficiencia metalúrgica y estabilidad de la planta" .

Recibido: Septiembre 2016

Aprobado: Diciembre 2016

Ing. Ivett María Ramírez-Pérez. Centro de Investigaciones del Níquel. Moa, Cuba. iramirez@cil.moa.minem.cu