Introducción

En la zona norte oriental de Cuba existen grandes reservas de minerales de níquel y cobalto, para su procesamiento se utilizan en Cuba dos tecnologías fundamentales: carbonato amoniacal y la ácida a presión.

La tecnología carbonato amoniacal utilizada en la Empresa del níquel Comandante Ernesto Che Guevara (ECG), Moa, en su diseño original para el proceso de reducción química utilizaba gases reductores (CO y H2) obtenidos en la planta de gas, utilizando carbón antracita como materia prima fundamental, además de los gases productos de la combustión incompleta del fuel oíl en las cámaras de combustión utilizados para el calentamiento del mineral así como los gases dentro del horno de reducción.

A partir de 1996 en la ECG se eliminó el gas reductor y se comienza a aplicar el fuel oíl como aditivo, en sus inicios se mezclaba con gases reductores provenientes de la planta de gas a partir del año 1992. 3 En la actualidad se suministra de 2,7 a 3,0 % de fuel oíl como aditivo en el mineral alimentado a los hornos de reducción, se adiciona a la entrada de los molinos después del proceso de secado de mineral, el cual comienza su proceso de mezclado con el mineral en los transportadores de banda antes de la molienda.

La reducción se lleva a cabo a través del contacto de los gases reductores con el mineral, poniéndose en contacto cada fase en la cama de mineral y las caídas de un hogar a otro dentro del horno de reducción formado por 17 hogares. El fuel oíl en los hogares con temperaturas superiores a 350 oC se comienza a descomponer formando CO y H2, enriqueciendo la atmósfera reductora en el interior del horno. 1

El coque de petróleo o petcoke es un producto del proceso de refinación del petróleo crudo. En el proceso de coquificación se obtienen fracciones adicionales de gasolina, kerosene y diesel, y por otra parte, el petcoke. La composición y características del petcoke dependen de la tecnología de la refinería y del crudo procesado, se utiliza como combustible para la generación de calor. El petcoke de bajo azufre (<1 %) se utilizan en la industria del acero y los de medio y alto azufre (2-8 %) son usados principalmente como combustible en calderas para la producción de vapor en la generación eléctrica, procesos industriales y en hornos para la producción de cemento. 2

Su bajo costo y abundancia han hecho que sea un residuo atractivo para el sector industrial. 5

Aunque existen bajos precios del fuel oíl, la disponibilidad del mismo es limitada para esta tecnología por el consumo elevado de este portador energético, por tanto sustituir el aditivo por petcoke sería una nueva alternativa atractiva para el proceso, además posee un precio más bajo que el fuel oíl.

Se han realizado numerosas investigaciones a escala de laboratorio con la utilización de varios aditivos, pero con el petcoke se tienen escasos conocimientos.

El objetivo de esta investigación es utilizar el petcoke como aditivo para la reducción de níquel y cobalto en la tecnología carbonato amoniacal a escala de laboratorio.

Materiales y métodos

Caracterización del mineral utilizado

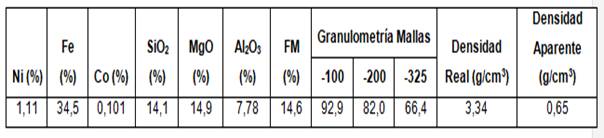

Para la experimentación se utilizó una muestra de 160 kg de mineral, tomada en la descarga de la banda transportadora después del proceso de secado en la Empresa Comandante Ernesto Che Guevara, antes de adicionar el fuel oíl como aditivo. La composición química y física del mineral sometido a las pruebas de reducción química se muestran en la tabla 1.

Características del petcoke empleado como aditivo

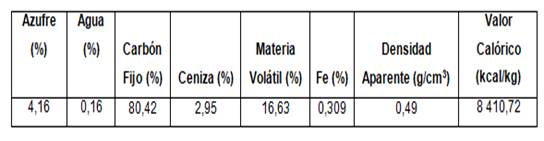

El petcoke utilizado como aditivo en las experimentaciones tenía las características que se muestran en la tabla 2.

Instalación experimental empleada

Reducción química

Las pruebas de reducción química se realizaron en el horno Selas, ver figura 1, donde el mineral fue sometido a una temperatura de reducción de 750 oC con la utilización de diferentes contenidos de aditivo utilizando el petcoke.

El horno Selas es un equipo de trabajo a escala de laboratorio que permite el procesamiento simultáneo de seis muestras diferentes. El equipo consiste en una cámara de combustión en la cual se quema gas licuado (LPG) con aire suministrado por un compresor, cuenta con 11 quemadores para garantizar la temperatura de trabajo deseada. Las seis botellas que contienen el mineral a reducir están unidas a un sistema de transmisión que les imprime movimiento rotatorio de 13,0 rpm. Cada botella en su interior tiene un termopar, y existe un séptimo termopar que registra la temperatura de la cámara del horno, todas las señales van a un registrador común de temperatura. Además en la parte superior del horno existe una campana para la succión de los gases mediante un extractor.

En cada botella se suministró 700 g de mineral, las muestras fueron procesadas a una temperatura de 750 ºC y un tiempo de retención a la temperatura máxima de 10 minutos, luego se enfriaron hasta 100 ºC dentro de la botella y fueron extraídas en atmósfera inerte con argón hacia un kitazato, recipiente hermético que contiene también argón para evitar la reoxidación del mineral.

Lixiviación

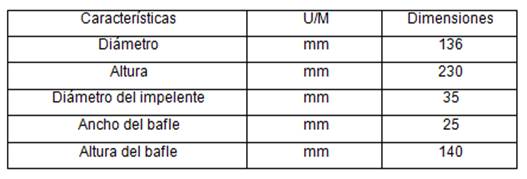

Con el mineral reducido obtenido en cada kitazato se preparó una pulpa con una relación líquido/sólido: 14/1, utilizando licor amoniacal con una concentración de amoniaco de 105 a 115 g/L y dióxido de carbono de 85 a 90 g/L se depositó en una instalación provista de seis turboaereadores metálicos con capacidad de 2,5 litros, cada uno, equipada con dos deflectores y un sistema de aireación con flujo de 2,5 L/min. La agitación de la pulpa se logró mediante un sistema de agitación acoplado a un motor que permite la agitación por dos horas y 45 minutos. El flujo de aire necesario se midió y ajustó a través de rotámetros instalados al sistema de aireación de cada reactor mediante un tubo de 5 mm de diámetro interior que baja desde el lateral superior hasta el fondo del turboaireador, las dimensiones se resumen en la tabla 3.

Se utilizó un impelente de turbina abierta con cuatro paletas rectas, con las características que se muestran en la tabla 4.

La pulpa previamente lixiviada en los turboaereadores se filtró, el sólido obtenido fue sometido a lavado y secado en una estufa a 100 oC y se determinó su composición química en el equipo de absorción atómica.

Los resultados promedios obtenidos se procesaron estadísticamente mediante un análisis de regresión con el software STATGRAPHIC para obtener las ecuaciones que caracterizaron los modelos del proceso de extracción de níquel y cobalto con la variación del contenido de petcoke como aditivo.

Diseño experimental

Se realizó un diseño de experimento unifactorial donde solo se varió el contenido de petcoke como aditivo. Se estudiaron nueve niveles (1, 2, 3, 4, 5, 6, 8, 10 y 12) con un total de nueve pruebas con dos réplicas cada una, para un total de 27 ejecuciones, las cuales permitieron determinar la influencia de la variación del contenido de petcoke como aditivo en las extracciones de níquel y cobalto. 4

Discusión y análisis de los resultados

Mineral reducido

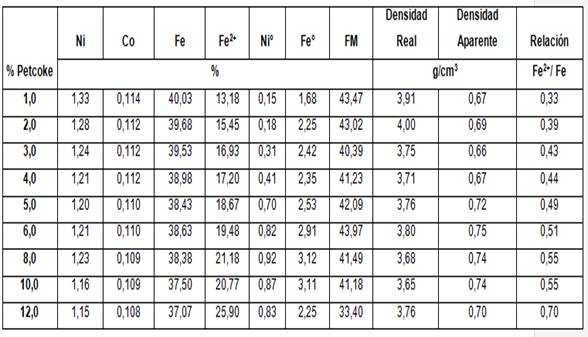

La composición del mineral reducido obtenido en el horno Selas utilizando diferentes contenidos de petcoke como aditivo se muestra en la tabla 5, donde se exponen los valores promedios alcanzados. Se puede apreciar que al aumentar el contenido de petcoke se incrementaron los contenidos de ferroso (Fe2+), níquel metálico (Ni0), hierro metálico (Fe0) y la relación Fe2+/Fe los contenidos de níquel, cobalto e hierro disminuyen, la fracción magnética (FM) tiende a disminuir y las densidades real y aparente aumentan.

Mineral reducido lixiviado

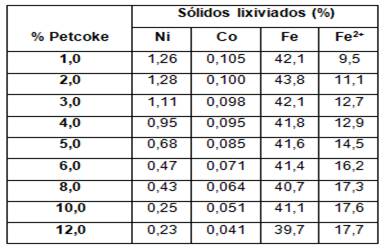

En la tabla 6 se muestran los contenidos de las principales especies metálicas del mineral después del proceso de lixiviación, donde se puede apreciar que al aumentar el contenido de petcoke como aditivo, los contenidos de níquel, cobalto y hierro disminuyen, mientras que el ferroso se incrementa. 2

Efecto del contenido de petcoke como aditivo en las extracciones de níquel y cobalto

Al incrementar el por ciento de petcoke como aditivo aumentaron las extracciones de níquel y cobalto como puede observarse en la figura 2. Por debajo de un 4,0 % de petcoke las extracciones son muy bajas, inferiores al 22,0 %, tanto para el níquel como para el cobalto.

El petcoke puede utilizarse como aditivo para la reducción de níquel y cobalto pero con valores superiores al 10,0 %, si se quieren alcanzar extracciones elevadas.

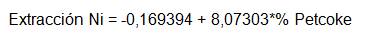

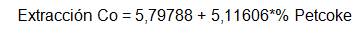

Realizando el análisis estadístico con los resultados obtenidos se obtuvo un modelo de regresión para la extracción de níquel y cobalto.

Para el níquel el modelo de regresión fue el siguiente:

El estadístico R-cuadrado indica que el modelo explica un 86,2237 % de la variabilidad en las extracciones de níquel.

Para el cobalto el modelo de regresión es el siguiente:

El estadístico R-cuadrado indica que el modelo explica un 95,956 % de la variabilidad en la extracción de cobalto.