INTRODUCCIÓN

Desde el punto de vista de la microestructura de los aceros dúplex, para garantizar su mejor desempeño en servicio, debe haber 50 % de austenita y 50 % de ferrita, condición que cumplen en estado de entrega, luego del laminado en caliente, donde aparecen islas de austenita orientadas dentro de una matriz de ferrita (Yang y col., 2011); (Paulraj y Garg, 2015).

Para la fabricación de instalaciones con estos aceros, se requiere del empleo de la soldadura, como proceso de unión, sometiendo al material a severos ciclos térmicos que alteran la microestructura y consecuentemente sus propiedades (Yang y col. 2011); (Morales y col., 2022); (Touileb y col., 2022); (Cruz-Crespo y col., 2022). Producto de dicho ciclo térmico, la fracción de ferrita aumenta significativamente en la Zona Afectada por el Calor (ZAC), crece el tamaño de grano y la austenita aparece con diferentes morfologías (Austenita de Contorno de Grano (GBA), Austenita de Witmasttatten (WA) y Austenita Intragranular (IGA) (Nowacki y Łukojć, 2005); (Sieurin y Sandström, 2006); (Yang y col., 2011); (Xavier y col., 2015); (Graziano y col., 2015); (Souza da Silva y col., 2016). Dichos cambios en la ZAC, son los causantes del deterioro de sus propiedades, sobre todo la resistencia a la corrosión por picadura.

Las variaciones en el ciclo térmico durante la soldadura, son consecuencia del aporte de calor (Scotti y Ponomarev, 2008); por tanto, al variar este último varia la velocidad de enfriamiento y con ello se incide sobre la microestructura.

En la caracterización de aceros dúplex con el empleo del procesamiento digital de imágenes, para su utilización en instalaciones soldadas, uno de los desafíos que enfrentan los investigadores es la cuantificación de fases para poder evaluar las transformaciones; ya que, la austenita se presenta en diferentes morfologías (de una misma tonalidad), cuyas proporciones están en dependencias de las tasas de enfriamiento. En este sentido, se reporta un trabajo precedente que aborda la cuantificación de austenitas en la ZAC de acero dúplex, diferenciando los diferentes tipos de austenita (Morales y col., 2019); sin embargo, dicho estudio se realiza en muestras obtenidas de ZAC simuladas por Gleeble; o sea, en muestras, cuya microestructura es homogénea en toda la sección transversal, lo cual difiere de la heterogeneidad que verdaderamente se experimenta en la ZAC, a lo largo de la línea de fusión de una soldadura real (Cruz-Crespo y col., 2021).

En base a lo planteado, en el presente trabajo se propone como objetivo, caracterizar, desde el punto de vista microestructural, un acero dúplex para su empleo en instalaciones fabricadas por soldadura, utilizando el procesamiento digital de imágenes.

MATERIALES Y MÉTODOS

Para la obtención de las muestras de estudio, fue utilizado como material base, acero inoxidable dúplex 2205, cuya composición, determinada por Análisis Espectral de Emisión Óptica, se muestra en la tabla 1. Como material de aporte fue utilizado alambre de clasificación AWS ER2209, de 1,2 mm de diámetro (AWS ER2209, 2022). Fueron realizados cordones sobre chapas de 300 x 150 x 9,5 mm, con empleo de proceso GMAW, con corriente continua, con polaridad inversa (DC (+)), con un flujo de 18 l/min de la mezcla de Ar - CO2 y con una distancia boquilla de contacto-pieza de 19 mm. Los valores de corriente de soldadura y voltaje de arco fueron mantenidos en el entorno de 180 A y 24 V. Fue variada la velocidad de soldadura para inducir la variación de la energía de entrada, a partir de la ecuación:

donde: Is - corriente de soldadura; Ua - voltaje de arco; Vs - velocidad de soldadura y η - eficiencia térmica del proceso (Fue considerada una eficiencia de 85 % (Scotti y Ponomarev 2008)).

La velocidad de 8,29 m/h (2,3 mm/s) corresponde a la energía de 1,5 kJ/mm y la velocidad de 4,98 m/h (1,38 mm/s) a la energía de 2,5 kJ/mm.

Tabla 1 Composición química del acero dúplex 2205 y del alambre electrodo AWS ER2209

| Material | C | Si | Mn | Cr | Ni | Mo | N | P | S |

|---|---|---|---|---|---|---|---|---|---|

| Dúplex 2205 | 0,029 | 0,37 | 1,79 | 22,76 | 5,38 | 2,96 | 0,13 | 0,037 | 0,0028 |

| AWS ER2209 | 0,02 | 0,50 | 1,60 | 23,00 | 9,00 | 3,20 | 0,16 | ≤0,02 | ≤0,025 |

Fueron extraídas muestras, mediante cortes transversales de los cordones sobre chapas. La preparación de muestras fue realizada por desbaste y pulido con pasta de diamante, de acuerdo con la norma ASTM E3 (ASTM E3, 2011). El ataque para el conteo de fases fue realizado con Behara modificado (35 ml de H2O, 5 ml de HCl y 0,18 g de K2S2O5) por alrededor de 30 s (ASTM E407, 1999).

Fueron captadas, por microscopía óptica, imágenes del metal base y de la ZAC de cada muestra, correspondiente a cada energía de entrada. Las imágenes de la ZAC fueron captadas en la posición de mayor ancho de esta, o sea, donde la línea de fusión experimenta una inflexión (Cruz-Crespo y col., 2021; Cruz-Crespo y col., 2022).

Con el empleo del software imageJ, como herramienta de procesamiento digital de imágenes, fue determinado el por ciento de la austenita (γ) y consecuentemente el de la ferrita (δ) en la microestructura de material base. También fue realizado el procesamiento de imágenes de la ZAC, diferenciando los tipos de austenita por su morfología para la cuantificación independiente de cada una. Para ello, como parte del procesamiento para la cuantificación, fueron realizados los siguientes pasos:

Selección del área de la imagen a evaluar.

Separación de imágenes independientes de las diferentes morfologías de austenitas.

Contabilización, en base al área ocupada, de la fracción volumétrica de cada morfología de austenita.

Coloreado de cada fase y superposición a la imagen original, para la obtención de una imagen final, que muestra la zona analizada por procesamiento digital de imagen.

RESULTADOS Y DISCUSIÓN

3.1. Microestructura del metal base

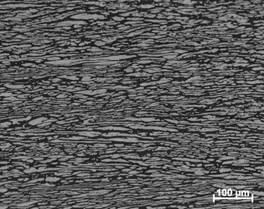

En la figura 1 se muestra la microestructura del metal base, donde el microcontituyente claro corresponde a la (γ) y la fase oscura a la ferrita (δ). En la microestructura se observa la orientación de los granos, causado durante la fabricación por laminado en caliente. Como resultado del procesamiento digital de imágenes se obtuvo 49,60 ( 0,40 % de austenita, evidenciándose la existencia de balance de esta fase con la austenita. La significativa presencia de níquel y nitrógeno en la composición del acero (Tabla 1), son determinantes para asegurar la presencia de austenita en este acero.

3.2. Microestructura y ancho de la ZAC

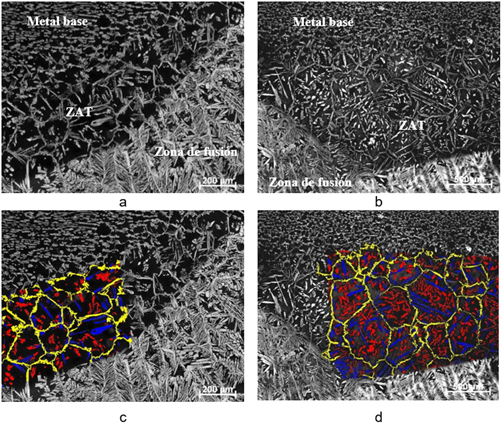

En la ZAC, independientemente del valor de la energía de entrada (de la velocidad de enfriamiento), en comparación con el metal base (Figura 1), se evidencian cambios significativos en la microestructura (Figura 2), observándose la ferrita (δ), la austenita de contorno de grano (GBA), la austenita de Witmastatten (WA) y la austenita intragranular (IGA). También se observa, que al aumentar la energía de entrada del proceso de soldadura (de la velocidad de enfriamiento), el crecimiento del grano de ferrita se hace evidente (Figuras 2 y Tabla 2), coincidiendo con lo reportado por Yang y col., (2011) y Xavier y col., (2015) y asociado a un mayor tiempo de permanencia por encima de la temperatura de solubilización. De igual modo, crece también el ancho de la ZAC (Figura 2 y Tabla 2).

Figura 2 Zona Afectada por el Calor (ZAC) del acero dúplex 2502. a) y b) Imágenes originales de las soldaduras con energía de 1,5 kJ/mm y 2,5 kJ/mm, respectivamente. c) y d) Imágenes procesadas digitalmente de las soldaduras con energía de 1,5 kJ/mm y 2,5 kJ/mm, respectivamente

Tabla 2 Ancho de la ZAC, tamaño de grano de ferrita, fracción de las diferentes morfologías de austenita y fracción total de las fases en la ZAC

| Energía, kJ/mm | TG, (m | Ancho ZAC, (m | Morfología de austenita, % | γ, % | δ, % | ||

|---|---|---|---|---|---|---|---|

| GBA | WA | IGA | |||||

| 1,5 | 181,27 | 508,31 | 12,66 | 4,77 | 6,35 | 23,78 | 76,22 |

| 2,5 | 368,83 | 1390,235 | 6,77 | 6,00 | 9,92 | 22,69 | 77,31 |

TG- Tamaño de grano; AZAC- Ancho ZAC; GBA- Austenita de contorno de grano; WA- Austenita de Witmastatten; IGA- Austenita intragranular; γ- Austenita total; δ- Ferrita total

En la tabla 2 se muestran los resultados de la cuantificación de los tipos de austenita en la ZAC. En relación al metal base, se evidencia que hay una significativa disminución de la fracción volumétrica de austenita (De 49,6 % en el metal base, disminuye a 23,78 % y 22,69 %, para las energías de entrada de 1,5 kJ/mm y 2,5 kJ/mm, respectivamente). Se observa, que con el aumento de la energía de entrada (con la disminución de la velocidad de enfriamiento) la facción volumétrica de la austenita de contorno de grano (GBA) disminuye significativamente, al tiempo que la austenita de Witmastatten (WA) y la austenita intragranular (IGA) aumentan, siendo más significativo el incremento de esta última. También se advierte que la fracción volumétrica de austenita total aumentó. Esta tendencia de comportamiento de la austenita total, en función de la energía, coincide con lo reportado por (Morales y col., 2019) para este mismo acero, en un estudio, por simulación física por Gleebel. Sin embargo, los resultados en el presente trabajo coinciden con Xavier y col., (2015), que reportan una leve disminución del por ciento de austenita con el aumento de la energía, atribuyéndolo al efecto del tamaño del grano inicial de ferrita sobre la reformación de la austenita.

Como se observa en la tabla 2 y figura 2, para la energía de 1,5 kJ/mm, la fracción volumétrica de GBA en la ZAC es superior a la de WA en casi tres veces y en dos veces a la IG. Como se advierte en las referidas, tabla y figura, al aumentar la energía a 2,5 kJ/mm, ha habido una drástica disminución (a la mitad) de la fracción volumétrica de la GBA y un crecimiento de las fracciones de la IGA y la WA. De la observación de la figura 2 también se advierte que el espesor de la GBA ha disminuido al aumentar la energía de entrada del proceso. El comportamiento de la transformación de ferrita a austenita en función de la energía de entrada está relacionado a un efecto dual: De un lado se favorece la transformación de ferrita a austenita por aumento del tiempo de permanencia en los rangos de temperatura de la transformación (por una menor tasa de enfriamiento), facilitando la difusión de elementos químicos en el interior del grano, que propicia la trasformación a IGA y WA; por otro lado, conduce al crecimiento del grano inicial de ferrita (Figura 2) que también juega su rol, limitando la transformación de la ferrita a GBA, por una menor superficie sumatoria de granos (Xavier y col., 2015).

El aumento que experimenta el tamaño de grano al aumentar la energía de entrada del proceso, junto al aumento del ancho de la ZAC son desfavorables desde el punto de vista de la resistencia mecánica de las uniones soldadas. Por otra parte, el aumento significativo que experimentan las fracciones de IGA y de WA, al aumentar la energía de entrada, hace inferir que el interior del grano de ferrita se empobrece de nitrógeno, que pasa como soluto a la IGA y la WA que se forman. Tal empobrecimiento de nitrógeno en la ferrita disminuye el Número Equivalente de Resistencia a la Picadura (PREN, por sus siglas en inglés) (Paulraj y Garg, 2015), haciendo más probable la iniciación de la corrosión. Lo anterior, junto al aumento de la fracción de ferrita al incrementarse el calor de entrada del proceso (Tabla 2), conduce también al aumento de la posibilidad de la corrosión por picadura.

A partir de los resultados y los análisis realizados, para la fabricación de instalaciones de acero dúplex 2205 por soldadura, es recomendable utilizar la menor energía de entrada, ya que resulta más fiable desde el punto de vista mecánico por el menor tamaño de grano y menor ancho de la ZAC, al tiempo que también hay menor sensibilización a la corrosión por picadura, ya que hay mayor por ciento de austenita total y el grano de ferrita está menos sensibilizado a la corrosión por haberse empobrecido de nitrógeno.

CONCLUSIONES

Se ratifica la validez del procesamiento digital de imágenes como herramienta para la caracterización microestructural de aceros dúplex sometidos a soldadura GMAW.

La relación de fases austenita/ferrita en la ZAC de la soldadura se altera en relación al metal base (De 49,6 % en el metal base, disminuye a 23,78 % y 22,69 %, para las energías de entrada de 1,5 kJ/mm y 2,5 kJ/mm, respectivamente). Para la energía de 1,5 kJ es mayoritaria (con un 12,66 %) la austenita de contorno de grano (GBA), siendo la de Witmastatten (WA) casi tres veces inferior (4,77 %) y la intragranular (IGA) la mitad (6,35 %). Para la energía de 2,5 kJ, disminuye significativamente (a 6,77 %) la GBA, creciendo la WA a 6,00 % y la IGA a 9,92 %.

Para instalaciones que requieren de la soldadura para su fabricación, se recomienda el empleo de la menor energía de entrada del proceso, para una mayor fiabilidad por resistencia, a causa de un menor tamaño de grano en la ZAC y menor ancho de esta y a una menor sensibilización del grano de ferrita a la corrosión por picadura.