Meu SciELO

Serviços Personalizados

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería Mecánica

versão On-line ISSN 1815-5944

Ingeniería Mecánica vol.18 no.2 La Habana maio.-ago. 2015

ARTÍCULO ORIGINAL

Fabricación de compuesto de matriz epoxi reforzado con fibras largas de henequén orientadas aleatoriamente

Fabrication of a composite with epoxy matrix and henequen fibers as reinforcement long and with random orientation

Angel-A. Rodríguez SotoI, Lavinia-Maria Sanabio-Alves-BorgesII, José-Luís Valín-RiveraIII, Daniel Díaz BatistaI

I Instituto Superior Politécnico José Antonio Echeverría. Facultad de Ingeniería Mecánica. La Habana. Cuba

II Universidade Federal do Rio de Janeiro. Faculdade de Engenheira Mecânica. Rio de Janeiro. Brasil

III Universidade de São Paulo. São Paulo. Brasil

RESUMEN

Se obtuvo el procedimiento para la fabricación de un material compuesto con matriz de epoxi reforzado con fibras de henequén largas orientadas aleatoriamente. Fueron diseñados y elaborados seis moldes de tipo caja para la fabricación por el método de prensado en frío. Se produjeron 37 placas con 0, 6, 9, 12, 16, 22, 26 y 28 % de fibras en relación másica. La inclusión de los refuerzos fue manual y los materiales fabricados se sometieron a un proceso de cura a 70 ºC por 24 horas. Los especímenes obtenidos presentaron buena calidad estando libres de defectos y asegurando la distribución correcta de las fibras. El método de fabricación es adecuado para placas con pequeñas y grandes cantidades de fibra.

Palabras claves: plásticos reforzados con fibras (PRF), fibras vegetales, compuesto de matriz termoestable, moldeo por compresión en frío.

ABSTRACT

Is presented a procedure for the fabrication of the composite material with epoxy as matrix reinforced with henequen fibers, long and random. Was designed and fabricated six molds of box type for the manufacture of the plates using cold pressing procedure. Was make 37 plates with 0, 6, 9, 12, 16, 22, 26 and 28 % of fiber´s inclusions in mass relation. The inclusion of the reinforcements was making manually and the obtained materials was submitted to a process of cure bellow 70ºC during 24 hours. The obtained specimens showed a good quality being free of defects and guarantee the correct distribution of the fibers. The fabrication method is de adequate for plates with small and large quantities of fiber.

Key words: fiber reinforced plastics (FRP), natural fibers, composite with thermoset matrix, cold compression molded.

INTRODUCCIÓN

Recientemente se ha venido incrementando el interés sobre los materiales eco-amigables, varios de estos estudios están enfocados en la sustitución de las fibras sintéticas por fibras de origen natural como refuerzos en los materiales compuestos. Estas fibras naturales, muchas provenientes de fuentes vegetales, tales como la juta, el sisal, la fibra de coco, el lino y varios productos residuales de procesos agrícolas e industriales presentan varias ventajas por sobre sus homólogas sintéticas [1- 3]. A pesar de poseer menor resistencia mecánica y módulo de elasticidad estas son atractivas al mejorar significativamente las propiedades de los compuestos que refuerzan, generalmente de matriz polimérica. Además poseen algunas ventajas sobre sus homólogas sintéticas: fuentes abundantes, biodegradables, menos rígidas y quebradizas que las fibras de vidrio y de cerámicas, bajo peso específico, mucho menor costo, no tóxicas, mucho menos abrasivas para las máquinas que las procesan. Por otro lado incrementan en gran medida las propiedades mecánicas, tribológicas, higrotérmicas y acústicas de los materiales [4-7]. Así también pueden modificarse para mejorar las propiedades globales del compuesto mediante métodos mecánicos y químicos [8, 9].

Para efectuar el diseño de las piezas y estructuras con estos materiales compuestos es preciso diseñar el propio material por lo que es necesario conocer sus propiedades y la influencia de diferentes parámetros sobre estas [10]. En el presente trabajo se muestra el procedimiento para la fabricación de placas de un material compuesto con matriz de un polímero termoestable, epoxi, reforzado con fibras de henequén largas orientadas aleatoriamente con diferentes porcentajes en masa de inclusión de fibras como refuerzo. Para esto se utilizó el prensado en frío en moldes tipo caja con la inclusión manual de los componentes y un proceso de cura posterior. Este método de fácil implementación permite la inclusión de diferentes cantidades de fibras, desde pequeñas hasta grandes volúmenes con la ayuda, en el cierre del molde, de una prensa. La cura, efectuada bajo 70 ºC durante 24 horas, contribuye a la polimerización de la matriz, la eliminación de la humedad de las fibras y la homogenización de las propiedades mecánicas de todas las placas, evitando la degradación de las fibras por temperatura.

Las placas aquí logradas se utilizarán posteriormente para la fabricación de cuerpos de pruebas a utilizar en varios experimentos para la caracterización mecánica del material y evaluar la influencia del parámetro porciento de inclusión de fibra de refuerzo. Por lo que estas deben estar libres de impurezas, contaminantes, vacíos o bolas de aire u otros defectos que introduzcan errores en los resultados obtenidos en los experimentos. El espesor de las placas es de 3 mm con una tolerancia de ± 0.2. Otro requerimiento, logrado, es que la distribución de las fibras debe ser homogénea en toda la placa así también en su sección transversal, asegurando su total aleatoriedad a fin de asegurar la igualdad de propiedades mecánicas en todo el volumen. Estas características necesarias para la calidad de las muestras se comprobaron y las que no cumplieron estos requerimientos fueron desechadas.

Se controlaron así también otros factores de importancia que determinan las propiedades físico-mecánicas de estos materiales, tales como: la influencia de la humedad absorbida, el tiempo de fabricación entre placas, tratamiento con temperatura o post-cura, tiempo sometidas a ciertas temperatura, acción de la radiación ultravioleta y otros que influyen en las propiedades del polímero matriz [11- 13].

El objetivo del trabajo es obtener un procedimiento para la fabricación de un material compuesto con matriz de epoxi reforzado con fibras de henequén largas orientadas aleatoriamente

El principal resultado del presente trabajo es que se logró, mediante el procedimiento planteado, la fabricación de placas de material compuesto de matriz epoxi reforzado con fibras largas de henequén libres de defectos, con una distribución adecuada de las fibras reforzantes, manteniendo controlados los factores de la fabricación y las características dimensionales.

MATERIALES Y MÉTODOS

Ya fue mencionado que para efectuar el diseño y predecir el comportamiento de las piezas fabricadas con estos materiales compuestos durante su trabajo es necesario conocer sus propiedades mecánicas y contar con un modelo de comportamiento del material que se ajuste a este. Para cumplir con estos objetivos, en un trabajo posterior de investigación, se fabricaron 37 placas con 0, 6, 9, 12, 16, 22, 26 y 28 % de fibras en relación másica fibra/matriz. Estos niveles fueron prefijados para los experimentos a realizar posteriormente con las probetas a extraer, tomándose en cuenta trabajos previos realizados con materiales similares, [4, 5, 10]. La cantidad de placas fabricadas y sus dimensiones garantizan que se puedan obtener de ellas, mediante el corte y el mecanizado,el número de probetas recomendadas en las normas que se utilizarán en los experimentos a efectuar, obteniéndose un 95 % de certeza sobre los datos a obtener.

Materiales para matriz y refuerzo

Para la fabricación de las placas de compuesto se utilizó como matriz la resina epoxi Novolac/poliamina PoliResinNovolac provista por la empresa POLINOVA de Rio de Janeiro, Brasil. Es una matriz polimérica de tipo termoestable usada en varias aplicaciones de laminados, capas protectoras y compuestos reforzados con fibras sintéticas y naturales, ver figura 1. Posee buenas propiedades mecánicas, mayores que sus homólogas poliésteres, alta estabilidad química, lo que le confiere resistencia frente agentes químicos como los álcalis y la luz solar. El agente de cura, poliamina, polimeriza a temperatura ambiente lo que es conveniente para la fabricación de estos compuestos al evitar la degradación de las fibras vegetales por la temperatura. Otra ventaja es que, una vez mezcladas, poseen un tiempo de gel de 45 minutos a 25 ºC lo cual facilita la colocación de las fibras y el correcto llenado del molde, así también un bajo coeficiente de expansión térmica. De entre las resinas termoestables es una de las que posee mejor adhesión con las fibras, lo que hace su uso muy generalizado en varias aplicaciones.

Como refuerzo se utilizaron fibras de henequén, ver figura 2. Son fibras vegetales largas, extraídas mecánicamente de las hojas de plantas de henequén usadas para la fabricación de cuerdas, tejidos y artículos de artesanía. Atendiendo a sus constituyentes principales son fibras ligno-celulósicas, aunque poseen otras sustancias en menores cantidades, tales como: la semi-celulosa, pectina, extractos vegetales, cenizas y otros. Poseen un área de la sección transversal promedio de 661,7 x 10-4 mm2 y una resistencia a la tracción promedio de 21,17 MPa [4].

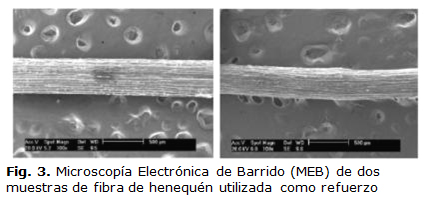

Las fibras provienen de recortes de la producción por lo que se sometieron a un proceso de recuperación, limpieza, clasificación y corte para obtener una longitud promedio de 87 mm. Su relación longitud/diámetro es de 289,4 promedio, por lo que se clasifican como fibras largas. No fueron sometidas a ningún tratamiento químico o mecánico para modificar su superficie a fin de mejorar la compatibilidad con la matriz, no obstante estas presentan una topografía rugosa conveniente para la unión en la interfase, ver figura 3. Posteriormente fueron guardadas en bolsas de polietileno a las que se les adicionaron sacos secantes de sílice-gel. Se sellaron y se guardaron bajo un ambiente controlado y protegido de la luz solar para prevenir la influencia de la humedad y la degradación natural hasta su uso.

Moldes

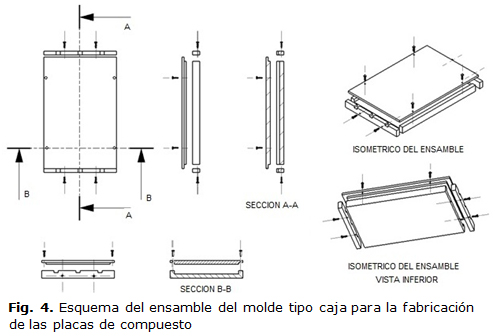

Para la fabricación se utilizó el método de prensado en frío, a temperatura ambiente, por lo que se diseñaron y construyeron seis moldes simples de tipo cajas. El diseño de los moldes cumple con los requerimientos: simplicidad en su diseño, permitir la colocación de varios moldes al mismo tiempo, garantizar las dimensiones de las placas (espesor), poseer agujeros para la salida de la resina sobrante que garantiza el llenado completo del molde y evita la presencia de vacíos, garantizar un cerrado sin interferencia y las dimensiones de las placas obtenidas se deben garantizar (después de desechar los bordes) las medidas para las probetas a fabricar, el sistema de apertura debe ser simple y efectivo. En la figura 4 se puede ver un esquema de la geometría de los moldes y su ensamble.

Como sistema de apertura se colocaron 4 tornillos en la tapa que funcionan como extractores separando esta del fondo del molde. Así también se fijaron dos de los laterales con tornillos para poder ser quitados en caso necesario para extraer las placas de compuesto y para facilitar la limpieza de los moldes.

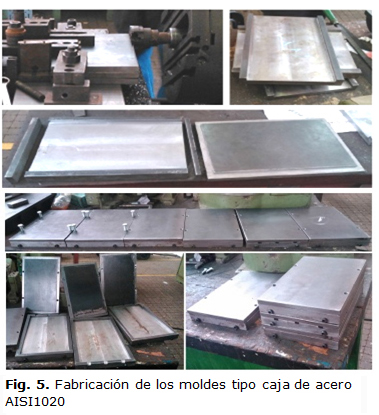

Los moldes se fabricaron de acero AISI1020, el más barato disponible que cumple con los requerimientos necesarios de resistencia mecánica, dureza y fácil maquinabilidad. La manufactura fue realizada en el taller de maquinado de la Facultad de Ingeniería Mecánica, Centro CEFCON, de la Universidad Federal de Río de Janeiro, ver figura 5. Haciendo uso del corte con gas y del maquinado para obtener las dimensiones de las distintas partes. La cavidad del molde del fondo y los bordes de la tapa fueron maquinados mediante fresado, así también los agujeros para la salida de la resina de los laterales. Mediante taladrado y roscado se hicieron los agujeros para los extractores de la tapa y para los tornillos de fijación de los laterales. Las medidas de altura de los laterales del fondo y espesor de la tapa fueron dados mediante el rectificado con muela abrasiva.

Equipamiento y utensilios

Para el pesado de las fibras y la resina se utilizó una balanza analítica digital Bel Engineering MARK M214A, con una capacidad máxima de 210 gramos y una división mínima de 0,0001 gramos, esta posee una campana de vidrio. Los moldes se limpiaron con disolvente y papel secante, previo a cada fabricación de las placas fueron cubiertos con una fina película de silicona desmoldeante y se dejaron secar a temperatura ambiente por 4 horas antes de ser utilizados.

Se utilizaron otros implementos necesarios como: envases de vidrio graduados, agitadores de acero inoxidable, guantes de latex y otros medios de protección. Para el cerrado de los moldes se utilizó la prensa hidráulica marca Marconi modelo MA 098/A con una capacidad de 15 toneladas de presión y una escala mínima de 0,1 toneladas.

Colocación de los componentes en el molde

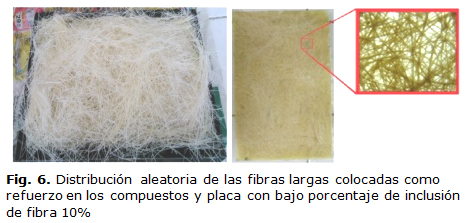

Con los moldes preparados y limpios, cubiertos de desmoldeante y secados, se colocaron las fibras en la parte inferior mediante la caída dentro de una torre con las medidas del molde y una altura de 60 cm, procurando que las fibras cayeran sueltas, distribuidas por toda el área del molde y con una orientación aleatoria, ver figura 6. Los diferentes porcentajes de inclusión de fibras fueron escogidos debido a que es en el intervalo de 20 a 30 porciento donde se han detectado los mejores resultados en estudios previos de materiales similares, [4, 5, 10]. Los porcentajes más pequeños de 0, 6, 9 y 12 % se utilizarán como muestras de control y comparación además para detectar la influencia de este parámetro en las propiedades mecánicas para porcientos pequeños. La muestra de mayor cantidad de inclusión de refuerzo, 32 %, se utilizará para la corroborar el fenómeno encontrado en estudios previos de que pasado el nivel crítico de inclusión de fibras de refuerzos, las propiedades mecánicas disminuyen.

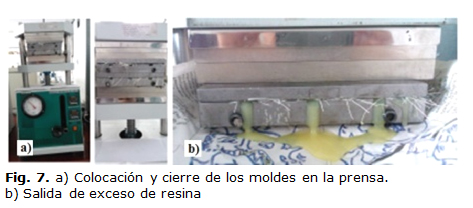

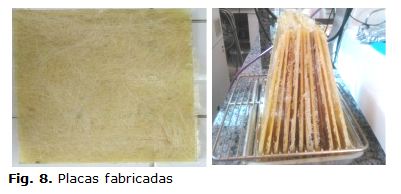

La resina y el catalizador se pesaron y se mezclaron según las recomendaciones del fabricante (empresa POLINOVA) 1,8 partes de resina por 1 parte de endurecedor. Para asegurar el llenado completo del molde y evitar las burbujas se le adicionó más mezcla resina-catalizador de la necesaria, la cual sale por los orificios de salida durante el cierre de los moldes. Después de colocadas las fibras, la resina mezclada con el catalizador es vertida sobre estas de forma distribuida con una mayor concentración en la zona central de las placas. Posteriormente son colocadas las tapas y los moldes son cerrados con la ayuda de la presión ejercida por la prensa hidráulica. La presión es llevada a 5 toneladas para asegurar el correcto cierre de 3 moldes colocados simultáneamente y mantenida durante 2 horas (el doble del tiempo en que asegura el fabricante que endurece por completo la resina), ver figura 7. Después de este tiempo se retiraron los moldes de la prensa y se mantuvieron cerrados hasta su apertura y extracción de las placas, ver figura 8.

Cura de las placas

Las propiedades de los materiales poliméricos dependen en gran medida de su estructura molecular, por ende de su grado de polimerización (unión entre las cadenas de polímeros), esto determina las propiedades de los materiales compuestos que posean un matriz polimérica. Para la resina epoxi aquí utilizada el fabricante POLINOVA recomienda, de ser posible, un proceso de cura a 100 ºC durante 12 horas. A fin de evitar la degradación por temperatura de las fibras utilizadas como refuerzo, de procedencia vegetal y de las posibles fallas causadas por la evaporación brusca de la humedad presente en estas se decidió disminuir la temperatura un 30 % y aumentar el tiempo al doble. Por lo planeado, las placas se sometieron a un proceso de cura en un ambiente controlado a una temperatura de 70 ºC en una estufa de tiro de aire con control digital de temperatura automático marca Nova Ética modelo 400/ND y durante un tiempo de 24 horas para todas las placas, a continuación fueron colocadas en bolsas de polietileno con sacos de sílice-gel, selladas y almacenadas en un ambiente controlado protegidas de la humedad y la luz solar hasta su uso para la fabricación de los cuerpos de prueba.

RESULTADOS Y DISCUSIÓN

Se fabricaron todas las placas siguiendo el mismo proceso y controlando todos los factores que influyen en la fabricación, solo se varió la relación másica fibra/matriz. Fueron producidas 37 placas en total, con los porcentajes de 0, 6, 9, 12, 16, 22, 26 y 28 %. Se escogió este rango de porcentajes teniendo en cuenta los resultados de estudios previos, [4, 5,10], los porcentajes menores de 0, 5, 8 y 10 % se usarán para el control y la comparación de las propiedades en los experimentos posteriores.

La cantidad de fibras incluidas como refuerzo en estos materiales varía desde cero y muy bajos niveles hasta grandes cantidades, 28 % en peso de relación fibra/matriz, lo que hace al procedimiento utilizado adecuado para la producciónde especímenes de poco espesor, 3 mm en este caso, con una gran gama de niveles deporcentaje de inclusión de refuerzo.La inserción de grandes volúmenes de fibra no es posible con otros procedimientos como la deposición de capaz individuales y compresión con rodillos. Algunos procedimientos utilizan vidrios planos con los que consiguen un excelente acabado superficial, facilidad de desmoldeo y medidas de espesor muy exactas pero no permiten aplicar grandes presiones sobre los moldes lo que restringe la cantidad de fibras a incluir [13]. Otros métodos, más complejos, como la inyección de resina entre las fibras con las preformas de las piezas, algunos con la ayuda de vacío, permiten lograr geometrías complejas [2], pero elevados porcentajes de refuerzo dificultan la difusión de la matriz provocando desperfectos en el material compuesto.

Se controló la calidad de las placas detectándose la ausencia de oquedades, agujeros u otros defectos, solo presentes algunos pequeños restringidos a las zonas de los bordes, a ser desechadas. Los cuerpos contaron con el espesor requerido, 3 mm, en el rango de variación tolerado, ± 0.2, y se logró la distribución homogénea y la orientación aleatoria de las fibras. Esto hace posible que de estas placas se obtengan las probetas para los experimentos de caracterización mecánica a realizar.

El procedimiento presentado es muy simple comparado con otros, generalmente necesarios para fabricar piezas de geometrías complejas [2], no requiere de costosos equipamientos ni de grandes gastos de energía. Así también puede utilizarse para la fabricación de placas de materiales similares de matriz termoestable y reforzada con fibras de origen natural. Por otro lado puede usarse este procedimiento para fabricar materiales donde se varíen otros parámetros a fin de determinar experimentalmente su influencia, por ejemplo la acción de sustancias compatibilizantes o modificadoras de la matriz como las estudiadas en [8, 14].

La fabricación de este material compuesto reforzado con fibras de origen vegetal unido a las posibilidades de fabricación y características de las placas obtenidas hacen este método ventajoso frente a otros utilizados en investigaciones anteriores.

CONCLUSIONES

El diseño realizado de los moldes permite la fabricación de varias placas al mismo tiempo, lo que influye en las características estructurales de los compuestos debido al proceso de polimerización y la aplicación del proceso de cura contribuyó a la homogenización de las propiedades mecánicas y la eliminación de la humedad presente en las fibras previendo la degradación de estas. Este método resulta más adecuado que otros que poseen limitaciones a la hora de incluir grandes volúmenes de fibras.

La aplicación del proceso de cura, contribuyó a la homogenización de las propiedades mecánicas y la eliminación de la humedad presente en las fibras, previendo la degradación de estas. Este método resulta más adecuado que otros que poseen limitaciones a la hora de incluir grandes volúmenes de fibras.

Las muestras de material compuesto obtenidas, cumplieron con los requerimientos para su posterior uso en la obtención de las probetas para experimentos de caracterización mecánica, consiguiéndose, el espesor necesario dentro de la tolerancia requerida, una distribución homogénea y una orientación aleatoria de las fibras, además, de estar libres de defectos.

AGRADECIMIENTOS

Se le agradece a las siguientes entidades por el apoyo económico, los recursos experimentales, el acceso a bases de datos y la ayuda de profesores y especialistas que contribuyeron a la realización de la presente investigación: al Proyecto CAPES-MES, Estados limites em mecânicados solidos e sua aplicação em biomecánica e sistemas mecánicos, desarrollado en el Instituto Alberto Luiz Coimbra de Pós-Graduação e Pesquisa de Engenharia, COPPE de la Universidad Federal de Río de Janeiro UFRJ, Al Instituto Superior Politécnico José Antonio Echeverría, Cujae, La Habana; al Departamento de Mecánica de la COPPE, UFRJ; al Departamento de Química, UEZO; al Laboratorio de Mecânica do Sólido (MecSol), Facultad de Ingeniería Mecánica, UFRJ; al Laboratorio de Propiedades Mecánicas, Instituto de Macromoléculas (IMA), UFRJ y al Departamento de Ingeniería Metalúrgica y de Materiales, Universidade de São Paulo.

REFERENCIAS

1. Ashori A, Amir N. Bio-based composites from waste agricultural residues. Waste Mangement. 2010;30(6):680-4. ISSN 0956-053X.

2. Kong C, Hyunbum P, Joungwhan L. Study on structural design and analysis of flax natural fiber composite tank manufactured by vacuum assisted resin transfer molding. Materials Letters. 2014;(130):21-5. ISSN 0167-577X.

3. Kumar-Thakur V, Kumari-Thakur M. Processing and characterization of natural cellulose fibers/thermoset polymer composites. Carbohydrates Polymers. 2014;(109):102-17. ISSN 0144-8617.

4. Begun K, Islamm A. Natural Fiber as a substitute to Synthetic Fiber in Poymer Composites: A Review. Research Journal of Engineering Sciences. 2013;2(3):46-53. ISSN 2278 – 9472.

5. Rodríguez-Soto AA, Valín-Rivera JL, et al. Desarrollo de un material compuesto de fibras de henequén utilizando una matriz termofija. Ingeniería Mecánica. 2014;17(3):264-72. ISSN 1815-5944.

6. Srinivasan VS, Rajendra-Boopathy S, et al. Evaluation of mechanical and thermal properties of banana-flax based natural fibre composites. Materials and Design. 2014;(60):620-7. ISSN 0261-3069.

7. Ramesh Palanikumar MK, Hemachandra RK. Mechanical property evaluation of sisal-jute-glass fiber reinforced polyester composites Composites. 2013;48(0):1-9. ISSN 1359-8368.

8. Fernandes EM, Mano JF, Reis RL. Hybrid cork-polymer composites containing sisal fibre: Morphology, effect of the fibre treatment on the mechanical properties and tensile failureprediction Composite Structures. 2012;105(0):153-62. ISSN 0263-8223.

9. Chaowei P, et al. Characterization of kenaf fiber composites prepared with tributyl citrate plasticized cellulose acetate. Composites: Part A. 2015;70:52-8. ISSN 1359-835X.

10. Anbukarasi K , Kalaiselvam S. Study of effect of fibre volume and dimension on mechanical, thermal, and water absorption behaviour of luffa reinforced epoxy composites. Materials and Design. 2015;(66):321-30. ISSN 0621-3069.

11. Kästener M, Obst M, et al. Inelastic material behavior of polymers-Experimental characterization, formulation and implementation of a material model. Mechanics of Materials. 2012;(52):40-57. ISSN 0167-6636.

12. Abenojar J, et al. Influencia del post-curado en las propiedades mecánicas de una resina epoxi reforzada con SiC: estudio estadístico. Revista Iberoamericana de Polímeros. 2009;10(3):166-79. ISSN 1988-4206.

13. Milanese AC, Hilário Cioffi MO, Cornelis Voorwald HJ. Thermal and mechanical behavior of sisal/phenolic composites. Composites Part B: Engineering. 2012;43(7):2843-50. ISSN 1359-8368.

14. Chaowei P, et al. Characterization of kenaf fiber composites prepared with tributyl citrate plasticized cellulose acetate. Composites: Part A. 2015;(70):52-8. ISSN 1359-835X.

Recibido: 4 de febrero de 2015.

Aceptado: 12 de abril de 2015.

Angel-A. Rodríguez Soto. Instituto Superior Politécnico José Antonio Echeverría. Facultad de Ingeniería Mecánica. La Habana. Cuba

Correo electrónico: arodriguezs@mecanica.cujae.edu.cu