Meu SciELO

Serviços Personalizados

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Minería y Geología

versão On-line ISSN 1993-8012

Min. Geol. vol.34 no.4 Moa oct.-dez. 2018

ARTÍCULO ORIGINAL

Causa de falla de un codo de acero inoxidable 316 en un circuito de enfriamiento de un reactor

Cause of failure of a 316 stainless steel pipe elbow in a cooling circuit of a reactor

Eduardo M. Díaz-Cedré1, Cesar A. Sánchez-Pérez1, Amado Cruz-Crespo2, Jesús I. Ruiz-Vela1, Mauricio Tello-Rico3, Nancy M. Pérez-Pino4

1Fabricación y Tecnología en Soldadura S.A de C.V, Querétaro, México.

2Centro de Investigaciones de Soldadura. Universidad Central de Las Villas, Santa Clara, Cuba.

3Centro de Ingeniería y Desarrollo Industrial, Querétaro, México.

4Centro de Información y Gestión Tecnológica, Santa Clara, Cuba.

RESUMEN

El artículo aborda un estudio para determinar la causa de agrietamiento y la posterior rotura de un accesorio fabricado de acero inoxidable 316 en el circuito de enfriamiento de un reactor. Para ello, se le aplicaron varias técnicas de caracterización, como espectrometría de emisión óptica, microscopia óptica y microscopía electrónica de barrido, incluyendo microanálisis con zonda EDAX. Se concluyó que la causa raíz de falla se vincula a un mecanismo mixto de deterioro por sensibilización a la corrosión intercristalina, corrosión bajo tensión y fatiga mecánica.

Palabras clave: mecanismo de fractura; acero inoxidable 316; corrosión; fatiga mecánica.

ABSTRACT

This research deals with a study to determine the cause of cracking and later broke of an accessory made of stainless 316 steel in the cooling circuit of a reactor. Several characterization techniques were applied such as: optical emission spectrometry, sweep optical and electronic microscopy, including microanalysis with EDAX. It was concluded that the main cause of the failure are related to a mixing deterioration mechanism by intercrystalline corrosion sensitive, mechanic fatigue and stress corrosion cracking.

Keywords: break gear; stainless steel 316, corrosion; mechanical fatigue.

1. INTRODUCCIÓN

La ocurrencia de mecanismos mixtos de fractura en los componentes que conforman las instalaciones industriales frecuentemente se manifiestan debido a la acción de múltiples factores que intervienen durante la fabricación y el funcionamiento de los equipos (Engelberg et al. 2014).

Después de los aceros al carbono, los aceros inoxidables son los materiales que más aplicaciones encuentran a nivel industrial, siendo su presencia mayor en la medida en que las condiciones de trabajo se van haciendo más rigurosas (mayores presiones, temperaturas y medios corrosivos).

En estructuras y componentes de aceros inoxidables las condiciones en que fueron fabricados y, en particular, las vinculadas al proceso de soldadura van a decidir en gran medida cómo será su comportamiento en servicio y, por tanto, su vida útil (Tedmon, Vermilyea y Rosolowsk 2016).

La Figura 1 muestra un caso específico de un agregado con componentes fabricados por soldadura de acero inoxidable. Este equipo consiste en un reactor que es enfriado por un serpentín.

En este caso el serpentín fue construido de tubos de acero inoxidable de 60 mm de diámetro exterior y 6,4 mm de espesor, elaborados sobre la base de la especificación ASTM A-733-16 tipo 316L (2016), y codos del mismo material, pero de la especificación ASTM A-403-16 (2016). Durante 3 años el serpentín estuvo en contacto de manera externa con diversos productos químicos (no decladados por el cliente), a una temperatura máxima de 90 ºC y, de manera temporal, durante las paradas de mantenimiento, con una solución de NaOH al 38 % a una temperatura de 80 ºC, por periodos de 8 horas, para la limpieza del referido reactor.

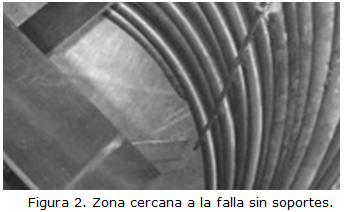

Por el interior del componente circula agua de enfriamiento de la planta, sin ningún aditivo declarado. El elemento también estuvo sometido a algún tipo de carga variable, debido a que en el interior del reactor existe un agitador que mueve el contenido del mismo (Figura 1). A eso se le suma que cercano a la zona donde ocurrió la fractura y, especialmente, por la parte del tubo no existe ningún tipo de soporte, como se puede apreciar en la Figura 2. Al cabo de ese tiempo y durante una parada de mantenimiento se detectó una fractura de apariencia frágil (Figuras 3 y 4).

Con base en la problemática abordada, el presente trabajo enfoca su objetivo al establecimiento de los mecanismos que inducen la falla de la unión de un codo de tubería y la causa raíz que los inducen.

2. MATERIALES Y MÉTODOS

Para la realización del estudio fue extraída la unión del tubo que manifestó la falla. El corte fue realizado con disco abrasivo refrigerado a 50 mm del borde del cordón (Figura 4). Tomando como base trabajos precedentes en esta temática (Terán et al. 2004; Romero-Hernández, Ortiz-Valera y Ortiz-Prado 2013), a la unión soldada se le realizaron los siguientes análisis:

· Inspección visual

· Análisis químico por espectroscopia de emisión óptica

· Metalografía

o Óptica

o Microscopia electrónica de barrido

· Mediciones de dureza

2.1. Inspección visual

La inspección visual se realizó con el objetivo de observar todos los detalles morfológicos de la fractura y de la unión soldada. Se utilizó un microscopio metalúrgico estereoscópico CELESTRON 44206, con un máximo de aumento de 40X.

2.2. Análisis químico por espectroscopia de emisión óptica

El análisis químico mediante espectroscopia de emisión óptica se realizó con el objetivo de corroborar la correspondencia entre la composición química del material base y la de la especificación con que se declara que fue elaborado. Se empleó un espectrómetro de emisión óptica marca BELEC, modelo COMPACT PORT.

2.3. Metalografía

Metalografía óptica

La metalografía óptica se realizó con el objetivo de comparar las microestructuras observadas de la zona de la falla con la zona alejada de la misma, desde el punto de vista de: tamaño de grano, fases presentes, nivel de maclaciones, presencia de precipitados y grietas. Para esto, fueron cortadas dos secciones trasversales, una de la zona de la fractura y otra de la zona alejada de la misma, específicamente, donde se produjo el corte para retirar el accesorio. Ambas muestras fueron preparadas de acuerdo con la norma ASTM E 3-11 (2011), y atacadas por inmersión con el reactivo número 88, de la especificación ASTM E 407-15 (2015), durante 75 s. Las muestras fueron observadas a 100 X y a 400 X con la utilización de un microscopio óptico metalográfico marca Union Optical modelo MK.

Metalografía por microscopia electrónica de barrido

El estudio por medio de microscopia electrónica de barrido (MEB) se realizó con la finalidad de observar tanto la superficie de fractura del componente como su microestructura. Para ello, se extrajeron muestras de la sección transversal del componente en la zona de la fractura y en la zona alejada de la misma (zona de corte), de manera similar como se hizo con la metalografía óptica. Esta técnica permitió realizar microanálisis mediante la utilización de un espectrómetro de energías dispersivas de rayos X (EDAX). El microscopio utilizado fue uno marca JOEL modelo 6610 LV.

2.4. Mediciones de dureza

Las mediciones de dureza fueron realizadas con el propósito de enfatizar en el estudio de la microestructura, dada a la clásicamente conocida correspondencia entre la microestructura y la dureza (Martínez et al. 2008). Para ello se utilizaron las mismas superficies previamente preparadas para la metalografía. Las mediciones fueron realizadas con un durómetro ZWICK, modelo ZHV30, con una carga de 10 N.

3. RESULTADOS Y DISCUSIÓN

3.1. Inspección visual

En el análisis a detalle se observa el deficiente proceso de soldadura a que fue sometido el componente, dado por una insuficiente penetración y una inadecuada protección de la raíz (Figura 5A). Vinculado también al proceso de soldadura se puede apreciar la pésima ejecución (socavaduras, aspecto pobre del cordón, deficiente técnica de empalmado, golpes de arco, entre otros), lo que hace evidente un bajo nivel de habilidad en la ejecución del proceso (Figura 5B).

Por la morfología de la unión y, en particular, las diferencias de coloración y ancho de algunas zonas de la misma (Figura 5A) parece indicar que se aplicó un exceso de aporte térmico, unido a la deficiente calidad de la soldadura. La combinación de estos dos elementos provocó una perforación del metal base (Figura 6B), lo que obligó a depositar una mayor cantidad de material de aporte y con ello una mayor cantidad de calor durante la operación de soldadura, muy superior al que pudiera haber sido aplicado en condiciones normales de realización.

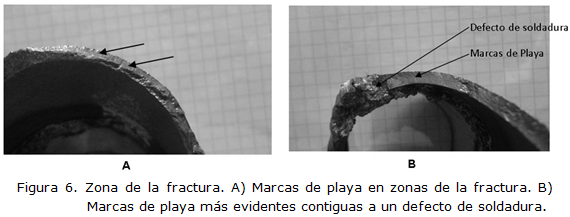

Otro elemento que se pudo apreciar en la zona de la fractura fueron las llamadas "marcas de playa". Estas se manifestaron en más de una zona de la fractura (Figura 6A), siendo las más evidentes las que se encuentran muy cercanas a defectos producidos por el proceso de soldadura (perforación o exceso de penetración), tal como se muestra en la Figura 6B.

De acuerdo con las observaciones realizadas en el lugar donde ocurrió la falla y al hecho de que el serpentín de enfriamiento no poseía un adecuado sistema de fijación, las cargas que genera el agitador (cargas cíclicas) pudieron afectarlo, lo que unido a los defectos producidos por el proceso de soldadura condujo al desarrollo de la falla por fatiga.

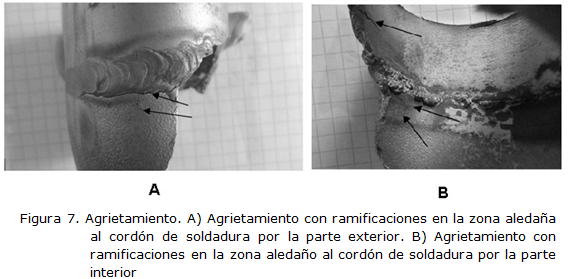

Aledaño al cordón de soldadura, tanto en la parte del codo como en la parte del tubo, se pueden apreciar grietas con ramificaciones en la parte exterior (Figura 7A) y en la parte interior (Figura 7B). Por la forma (ramificada) y la ubicación (en la zona térmicamente afectada) de estas grietas, conjuntamente con el estado de la superficie donde ellas se manifestaron (superficie sobrecalentada y oxidada producto de una deficiente protección gaseosa) y teniendo en cuenta los elementos dados por López-Cubas (2013), se puede sospechar que pudo desarrollarse algún mecanismo de corrosión bajo tensión que pudo desembocar en la aparición de grietas.

3.2. Análisis químico

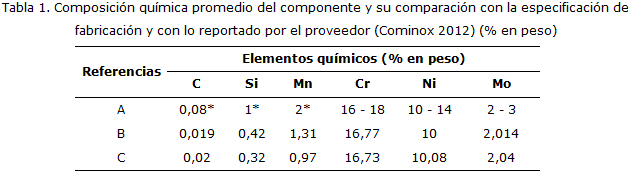

Los resultados de análisis químico se muestran en la Tabla 1; en la cual se puede apreciar que la composición química del material del codo responde a la especificación ASTM A-403-16 (2016). Se percibe que no existen discrepancias entro lo especificado y la composición real, por lo que no constituye un problema relevante desde el punto de vista del análisis de la causa de la falla.

Leyenda:

A: Valores especificados en ASTM A-403 (2004)

B: Valores reportados por proveedor

C: Valores obtenidos en el análisis

*Valores máximos especificados.

3.3. Análisis metalográfico

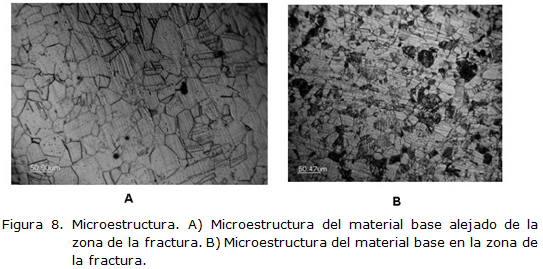

Los resultados de la metalografía óptica se muestran en la Figura 8. La Figura 8A muestra una estructura austenítica (matriz) con muy poca cantidad de ferrita, el tamaño de grano se encuentra entre 6 y 7, visualmente evaluado según la ASTM E 112-13 (2013), sin orientación definida y no se observan precipitados ni microgrietas.

El nivel de maclaciones es normal, tomando como referencia el Volumen 9 de la American Society of Metal (2015). En la zona de la fractura (Figura 8B), de manera similar a la Figura 8A, se observa una estructura de austenita (matriz) con muy poca cantidad de ferrita; el tamaño de grano se encuentra entre 6 y 7, sin orientación definida y no se distinguen microgrietas. A diferencia de la Figura 8A, en la 8B se advierten zonas con precipitados, que pueden estar asociados al efecto del ciclo térmico de soldadura experimentado por el material en esta zona, debido a un aporte térmico elevado, producto del inapropiado procedimiento de soldadura utilizado.

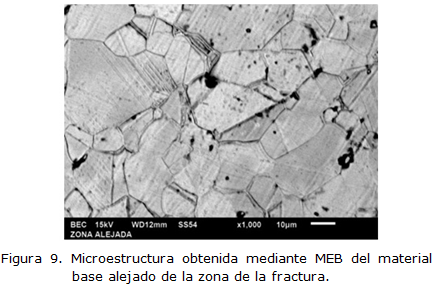

Los resultados de la MEB se exponen en las Figuras 9 y 10. La Figura 9 muestra la superficie de la zona alejada de la fractura (zona del corte), advirtiéndose coincidencia desde el punto de vista microestructural con la imagen mostrada en la Figura 8A.

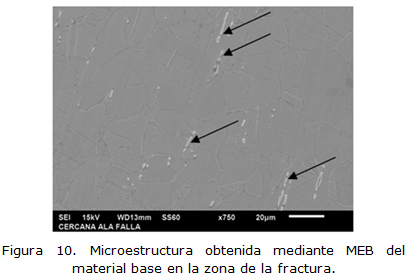

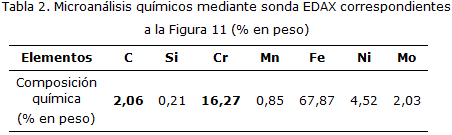

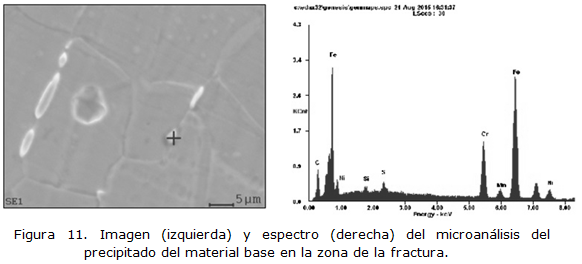

La observación, mediante MEB, de la zona de la fractura reveló la presencia generalizada de precipitados en los límites de granos (Figura 11). En la Tabla 2 se recoge el análisis químico del precipitado y en la Figura 11 el espectro de estos precipitados. De la tabla y la figura se puede apreciar que el precipitado es rico en cromo y en carbono y más pobre en níquel que la matriz. Esta manifestación, de acuerdo con lo planteado en la literatura (Mukhopadhyay, Roy y Roy 2009), evidencia que los precipitados son carburos de cromo Cr23C6.

3.4. Estudio de la superficie de fractura

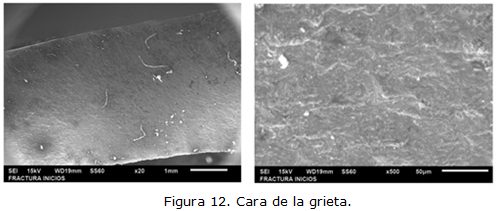

La grieta mostrada en las macrografías de la Figura 7 (A y B) también fue observada mediante MEB. En la Figura 12 se muestra el aspecto de la cara de la factura para dos niveles de aumento, donde se advierte un bajo nivel de deformación; elemento este coincidente con la literatura (Terán et al. 2016; Asghar, Tariq y Ali 2010), que confirma que la grieta tuvo un desarrollo completamente frágil.

3.5. Estudio de dureza

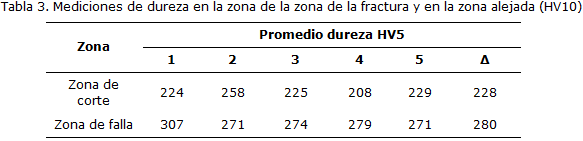

En la Tabla 3 se muestran los resultados de las mediciones de dureza. Se aprecia que para la zona alejada de la fractura los niveles de dureza se encuentran dentro del rango esperado para este tipo de metal base (aproximadamente 217 HV10), teniendo en cuenta que dicho elemento fue sometido a un proceso de conformado y soldadura. Llama la atención que los niveles de dureza para la zona de la fractura son mayores, incluso por encima de los que muchas normas establecen para que este tipo de material tenga resistencia al agrietamiento por corrosión bajo tensión (SCC) (Mukhopadhyay, Roy y Roy 2009). Tal aumento de la dureza puede estar vinculado a la presencia de precipitados en esta zona, como fue abordado anteriormente.

3.6. Integración de los resultados

De acuerdo con los resultados, todo parece indicar que la causa origen de la falla del codo radicó en la deficiente ejecución del proceso de soldadura. Como se puede apreciar en la Figuras 4, 5A, 5B y 7A la incorrecta aplicación del proceso, dado por un alto aporte térmico y escasa habilidad del soldador, generaron un sobrecalentamiento del material; la Figura 5A muestra el efecto provocado por este exceso de calor a través del cambio de tonalidad en la superficie del metal.

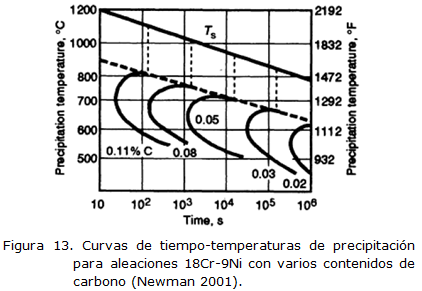

El sobrecalentamiento permitió que el material base se mantuviera durante un tiempo prolongado dentro del rango de temperaturas de precipitación de carburos y de sensibilización a la corrosión intercristalina (400 °C–850 °C) (Figura 13), característico de este tipo de material (Conejero y Mielgo 2011). Junto a lo antes planteado, la unión soldada entró en servicio con gran cantidad de defectos (Figuras 5, 6 y 8), los que constituyeron concentradores de tensiones que evidentemente incidieron sobre los mecanismos de causas de falla.

Una vez sensibilizada la estructura y con la presencia de concentradores de tensiones (defectos) se crearon condiciones para que, puesto en servicio el equipo, se pusieran en marcha otros mecanismos de falla que a continuación se enuncian:

· La grieta que aparece contigua al cordón (Figuras 9 y 10) manifiesta característica de un agrietamiento por corrosión bajo tensión (SCC) del tipo caustico, debido a que:

o Presenta un tipo de fractura frágil, con ramificaciones (Figuras 9 y 10).

o Existe una estructura sensibilizada.

o Existe un nivel de tensiones residuales, generadas por el inadecuado proceso de soldadura y las propias del funcionamiento del equipo.

o La literatura recoge casos de SCC en acero inoxidable 316 en contacto con soluciones de NaOH en presencia de estructuras sensibilizadas (Vieira et al. 2015).

· La falla por fatiga (Figuras 6A y 6B) aparentemente fue incubada en el defecto de soldadura contiguo (Figura 6B) y se propagó debido a las tensiones variables a que estaba sometido el equipo. Eso pudo ocurrir en un estadio inicial. Posteriormente se propago a través de la estructura sensibilizada.

4. CONCLUSIONES

· Las fallas del codo se vinculan a un mecanismo mixto de deterioro dado por sensibilización a la corrosión intercristalina + corrosión bajo tensión + fatiga mecánica.

· La sensibilización a la corrosión intercristalina, provocada por un deficiente proceso de soldadura, fue la causa principal de la falla.

5. REFERENCIAS

American Society of Metal. 2015: Metallography and Microstructure. Volume 9, ASM International.

Asghar, M. S. A.; Tariq, F. y Ali, A. 2010: Failure analysis of AISI-304 stainless steel styrene storage tank. Journal of failure analysis and prevention, 10(4): 303-311.

Cominox S. A. de C.V. 2012: Certificado de Calidad No 38642.

Conejero, O. y Mielgo, E. 2011: Fractura por corrosión de un componente de acero inoxidable AISI 316L debida a la presencia de fase sigma generalizada. Anales de Mecánica de la Fractura, 28(1).

Engelberg, D. L.; Marrow, T. J.; Babout, L. y Newman, R. C. 2014: Grain Boundary Engineering for Crack Bridging: Intergranular Corrosion and Stress Corrosion Crack Path Dependencies. In: 19th International Corrosion Conference. Beijing, China.

López-Cubas, C. A. 2013: Análisis de falla por corrosión bajo tensión en la tubería de un intercambiador de calor. Revista Politécnica, 9(17): 39-46. ISSN 1900-2351

Martínez, M. A.; Urdieres, J.; Botella, J.; Sánchez, R. y Parra, R. 2008: Influencia del tamaño del grano en las propiedades mecánicas de los aceros inoxidables austeníticos. Revista de metalurgia, 41(Extra): 64-68.

Mukhopadhyay, S. K.; Roy, H. y Roy, A. 2009: Development of hardness-based model for remaining life assessment of thermally loaded components. International Journal of Pressure Vessels and Piping, 86(4): 246–251.

Newman, R. C. 2001: Understanding the corrosion of stainless steel. Corrosion, 57(12): 1030-1041.

Romero-Hernández, J. L.; Ortiz-Valera, J. A. y Ortiz-Prado, A. 2013: Estudio de un caso de falla por corrosión en equipo de procesamiento de alimentos. Memorias del XVI Congreso Internacional Anual de la SOMIN. Monterrey, Nuevo León, México, 22-24 de sept.

Tedmon, C. S.; Vermilyea, D. A. y Rosolowsk, J. H. 2016: Intergranular Corrosion of Austenitic Stainless Steel. J. Electrochem. Soc., 2(118): 192-202.

Terán, G.; Tovar, C.; Portocarrero, J. y Sánchez, N. A. 2004: Estudio de la corrosión producida en aceros inoxidables 304 en procesos de soldadura. Dyna, 71(144): 61-66.

The American Society for Testing and Materials. 2015: Designation: E 407-15, Standard Practice for Microetching Metals and Alloys.

The American Society for Testing and Materials. 2016: Designation: A 733/A 733M-16, Standard Specification for Welded and Seamless Carbon Steel and Austenitic Stainless Steel Pipe Nipples.

The American Society for Testing and Materials. 2016: Designation: A 403/A 403M-16, Standard Specification for Wrought Austenitic Stainless Steel Piping Fittings.

The American Society for Testing and Materials. 2013: Designation: E 112-13, Standard Test Methods for Determining Average Grain Size.

The American Society for Testing and Materials. 2011: Designation: ASTM E3-11. Standard Guide for Preparation of Metallographic Specimens.

Vieira, D. H.; Pinto, D. F.; De Carvalho, J. A. N. y Bálsamo, P. S. S. 2015: Estudo do fenômeno de corrosão em juntas soldadas de aços inoxidáveis. In: Congresso Anual da ABM. Vol. 60:555-565. Belo Horizonte.

Recibido: 22/03/18

Aceptado: 14/05/18

Eduardo M. Díaz-Cedré, Doctor en Ciencias. Fabricación y Tecnología en Soldadura S.A de C.V, Querétaro, Qro, México edcedre@fatesa.mx