Meu SciELO

Serviços Personalizados

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Minería y Geología

versão On-line ISSN 1993-8012

Min. Geol. vol.34 no.4 Moa oct.-dez. 2018

ARTÍCULO ORIGINAL

Transformaciones microestructurales en uniones soldadas de fundición nodular obtenidas por soldadura manual con electrodos austeníticos

Microstructural transformations in a nodular foundation subject to austenic electrode welding process

Yoennis Batista-Suárez1,Tomás H. Fernández-Columbié2, Isnel Rodríguez-González2, Sadis Leyva-Legrá2

1Empresa Productora de Níquel y Cobalto Comandante Ernesto Che Guevara, Moa, Holguín, Cuba.

2Departamento de Ingeniería Mecánica. Instituto Superior Minero Metalúrgico de Moa, Holguín, Cuba.

RESUMEN

Se experimentó con la unión soldada obtenida por soldadura con diferentes tipos de electrodos en una fundición nodular a fin de establecer las transformaciones de fase que surgen en las diferentes zonas. Fueron preparadas muestras con espesor de 12 mm, con bordes en V a 600. La unión se realizó con tres pasadas con cada uno de los electrodos. Se encontró que con el electrodo E 316 L-16 existe la tendencia a la fisuración en la zona fundida y en la interfase con la formación de la martensita y la austenita. En el depósito con el electrodo UTP 65 se garantiza una junta con mejor continuidad metalúrgica en las tres zonas con los tres pases de soldadura, mediante la formación de la ferrita dendrítica y la austenita.

Palabras clave: fundición nodular; microestructura; austenita retenida; grafito nodular.

ABSTRACT

The welded joint obtained with two electrodes (E 316 L-16 and UTP 65) was experimented in a nodular cast iron in order to establish the phase transformations that arise in the different zones. Samples were prepared with 12 mm of thickness and V shaped edges to 60°. For each electrode, joints were made with three welding passes. It was noticed that there is a tendency to cracking in the molten zone and at the interface with the formation of martensite and austenite when using the E 316 L - 16 electrodes; on the other hand, the deposit obtained with the UTP 65 electrode guarantees a better metallurgical continuity joint in the three zones by the dendritic ferrite and the austenite formation.

Keywords: nodular cast iron; microstructure; retained austenite; nodular graphite.

1. INTRODUCCIÓN

Las fundiciones contienen entre 2 % y 6,67 % de carbono, cantidad superior a la necesaria para saturar la austenita a temperatura eutéctica. Como el alto contenido de carbono tiende a hacer muy frágil al hierro fundido, la mayoría del material se fabrica tiene entre 2,5 % y 4 % de carbono (Collini, Nicoletto y Conečnák 2008 y Pouranvari 2010), además de cierta cantidad de silicio, manganeso, fósforo, azufre y trazas de elementos, tales como titanio, antimonio y estaño.

Una amplia variación en las propiedades puede obtenerse al modificar los contenidos y proporciones de carbono y silicio, así como, la adición de elementos de aleación para la modificación del grafito, la solidificación y el tratamiento térmico.

Según algunos autores (Baydogan y Secking 2009; Dardati et al. 2009) los términos hierro dúctil, hierro nodular y hierro con grafito esferoidal sirven para designar las aleaciones de base hierro-carbono con contenidos significativos de silicio, donde también hay presencia de pequeñas cantidades de manganeso y de impurezas como fósforo y azufre. La adición en cantidades minoritarias, controladas de acuerdo a la composición química, de elementos superficialmente activos, principalmente magnesio, afecta la cinética del crecimiento de la fase del grafito durante la reacción eutéctica termodinámicamente estable.

Los hierros fundidos, en dependencia de las temperaturas a la que se sueldan, podrán soldarse en frío o en caliente. En la selección del precalentamiento de una forma total o local será necesario analizar si durante el precalentamiento existe la libre dilatación, es decir, la ausencia de aparición de tensiones de compresión (σc) y de tracción (σt).

En la zona de influencia térmica, y más específicamente en la zona de sobrecalentamiento, el aumento de la temperatura, al elevar el coeficiente de difusión, favorece la migración de los átomos de carbono de la inclusión de grafito hacia el grano de austenita. Si el enfriamiento de la aleación es lento, parte de este carbono regresará a la inclusión de grafito. En caso de enfriamiento rápido, este carbono reaccionará con el hierro formando carburos y cementita (Agüera et al. 2006 y Fernández-Columbié et al. 2014).

Para establecer las localizaciones se revisó la información contenida en trabajos previos, textos y artículos técnicos que sirvieron como guía y soporte para el estudio, generalidades geológicas del campo Tía Juana Lago y del yacimiento B6 LL 370, historias de pozos, reportes e informes.Este proceso fue descrito por Yalcin y Yazici (2007), quienes determinaron la influencia de la temperatura máxima de calentamiento y la velocidad de enfriamiento en la estructura que se origina. Consideraron una inclusión de grafito nodular en una fundición de matriz ferrítica, algún tiempo después de que la fuente de calor pasó este nódulo y sus alrededores alcanzaron la temperatura máxima determinada por la distancia del nódulo desde la línea de avance de la fuente y por la velocidad e intensidad de la fuente.

El grafito, de acuerdo con Agüera y demás colaboradores (2008), enfría con una velocidad comparable, pero algo más lenta que la velocidad a la cual aumentó la temperatura. El elevado contenido de carbono en las fundiciones, tanto el grafítico como el contenido en la matriz, es un factor que dificulta la soldabilidad de estos materiales.

Los electrodos más comunes para soldar hierro fundido son los de núcleo metálico de aleación de níquel, ya que evitan la fisuración por la aparición de fases duras y frágiles, además tiene una alta elongación que permite soportar la dilatación y contracción durante el proceso de soldadura, lográndose posteriormente la maquinabilidad. Adicionalmente, se deben seleccionar los electrodos de menor entrada de calor, que son los que trabajan a menores corrientes de soldadura (Marulanda, Zapata y Grajales 2007).

El objetivo del trabajo fue caracterizar las transformaciones estructurales en las diferentes zonas de uniones soldadas de fundición nodular, obtenidas por soldadura manual con electrodos UTP 65 y E 316L-16.

2. MATERIALES Y MÉTODOS

2.1. Composición química

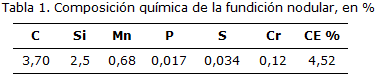

La composición química se determinó en un espectrómetro cuántico de masa, ESPECTROLAB 230, con electrodo de carbón bajo arco sumergido en atmósfera de argón. En la Tabla 1 se muestra la composición química, la cual se corresponde con una fundición nodular del tipo o grado 80 -55 -06, según ASTM A 536 y se emplea en servicios generales.

La característica fundamental de toda fundición es la composición química. Se debe considerar cada uno de los elementos constituyentes y sus efectos sobre las propiedades, así como la formación de la fase perlítica y ferrítica. El contenido de elementos estabilizadores de carburos y perlita presentes en el hierro base, determina el tipo de microestructura y propiedades mecánicas que se desarrollarán en el hierro nodular, asumiendo que el carbono y silicio permanecen constantes.

2.2. Obtención de la unión soldada

Para realizar el proceso de unión del hierro fundido nodular se seleccionaron diferentes tipos de electrodos, los cuales presentan como características distintivas un depósito en su estructura del tipo austenítica. La elección de los mismos se realizó según recomendaciones AWS-A5–28-79, ASME SFA 5.28.

Para determinar el comportamiento microestructural del material objeto de estudio se prepararon muestras de la fundición nodular; se cortaron seis probetas, las cuales fueron soldadas con los electrodos del tipo E 316 L-16 y el UTP 65.

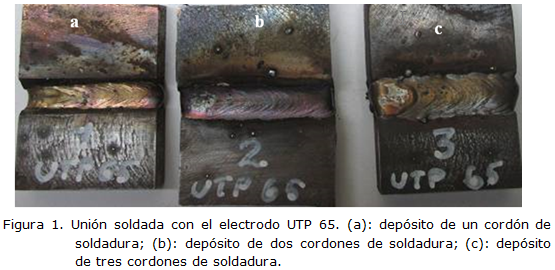

En las Figuras 1 y 2 se muestran las uniones soldadas con los materiales de aporte de 3,2 mm; se depositaron tres cordones de soldadura en cada muestra. En dichas figuras se analizó el comportamiento microestructural en la ZF, la ZIT y la interfase. Se realizó el mismo procedimiento con el electrodo E 316L–16 (Figura 2).

2.3. Características de los materiales de aporte

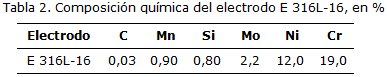

El electrodo E 316L-16 se emplea en la soldadura de los aceros inoxidables del tipo 18 % Cr, 12 % Ni, piezas tipos de bajo y extra-bajo contenido de carbono, recomendables en la soldadura de aceros inoxidables estabilizados con titanio o niobio. En la Tabla 2 se muestra la composición química del electrodo E 316L-16.

Es un electrodo de revestimiento rutílico, que exhibe arco suave de baja salpicadura con fácil encendido y reencendido, que genera un depósito de soldadura de superficie lisa con excelente acabado y fácil remoción de escoria, resistente a la corrosión intergranular hasta temperaturas de servicio de 400 ºC y a la corrosión por picaduras y hendiduras en medios que contienen ácidos no oxidantes.

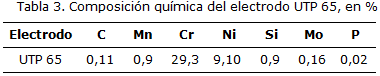

El electrodo UTP 65 es considerado como unelectrodo especial austenítico ferrítico de excelentes características operativas y alta resistencia mecánica, con clasificación según DIN 8556 E 18-8 Mn R 26. Es un electrodo especial austenítico ferrítico para trabajos críticos, con características mecánicas sobresalientes. En la Tabla 3 se muestra la composición química del depósito.

Posee alta resistencia a la fisuración para metales bases difíciles de soldar, aceros austenítico y ferríticos, aceros al manganeso (Haffield) con aceros aleados y no aleados, aceros de alta resistencia, aceros aleados, aceros susceptibles de tratamiento térmico y acero de herramientas.

2.4. Preparación de muestras metalográficas

En la preparación metalográfica se realizó un conjunto de operaciones como son: corte, desbaste, pulido, desengrasado y lavado (ASTM E 3–95). El corte se realizó de la sección transversal de la unión soldada de la parte central de la unión, desechando los extremos de la junta soldada. En el desbaste se emplearon papeles abrasivos del tipo No. 180, 400 y 600. Para el pulido y acabado se utilizó un paño de fieltro grueso, se usó como sustancia abrasiva el óxido de cromo. Una vez pulida las muestras se lavaron con agua destilada, secándose con papel de filtro, se volvieron a lavar con tetracloruro de carbono (Cl4C) para evitar cualquier vestigio de grasa y pasta de pulir.

En este caso, para atacar ambos materiales: el hierro nodular, con contenido de carbono, y el electrodo, con contenido en cromo–níquel, se ha elegido para el primero el reactivo nital y para el segundo agua regia.

2.5. Microestructura del hierro nodular

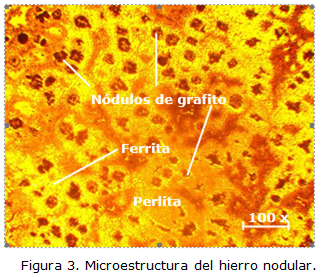

Se observó una muestra patrón del hierro nodular, la cual se ha tomado de referencia para establecer el comportamiento del material de las muestras después de haber sido sometida a proceso de soldadura por arco eléctrico con electrodos revestidos. La Figura 3 se corresponde con la microestructura del hierro nodular.

En la microestructura se observan los nódulos de grafito en formas de esferas en una matriz ferrítica-perlítica. El contorno del grafito nodular, distribuido en la matriz, se presenta, tanto bien redondeados, como algo degenerados. El tamaño de los nódulos no es homogéneo y se puede observar cómo algunos de ellos se encuentran disipados del centro.

3. RESULTADOS Y DISCUSIÓN

3.1. Análisis microestructural del E 316L-16 en la zona fundida

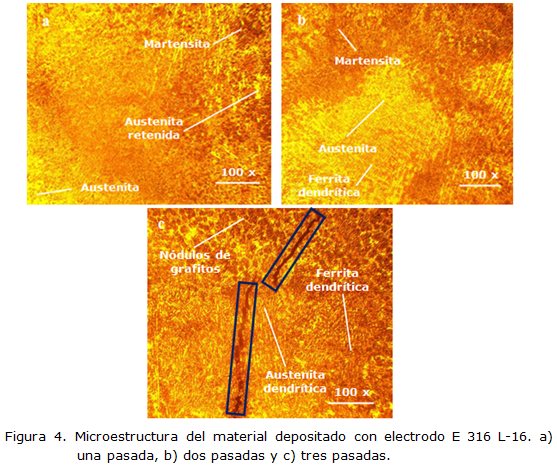

En la Figura 4 se muestran las variaciones del material depositado con este material de aporte.

La Figura 4 se corresponde con la zona de fusión obtenida entre el hierro fundido nodular y el electrodo E 316L-16, presenta una morfología de austenita retenida precedida por la formación de la martensita en el límite de grano; la martensita es por el contenido de carbono presente en la fundición nodular. Esta morfología impide la transformación de la austenita durante el enfriamiento de la soldadura, puesto que se enriquecen de los elementos formadores de ferrita. La austenita es producto de las altas velocidades de calentamiento y enfriamiento. La presencia de austenita es abundante y se presentan finos precipitados de austenita sin transformar dentro de la ferrita.

En la Figura 4C se observa que, por efecto del rápido calentamiento y enfriamiento durante la soldadura con este electrodo, la unión presenta una grieta longitudinal en el centro de la zona fundida.

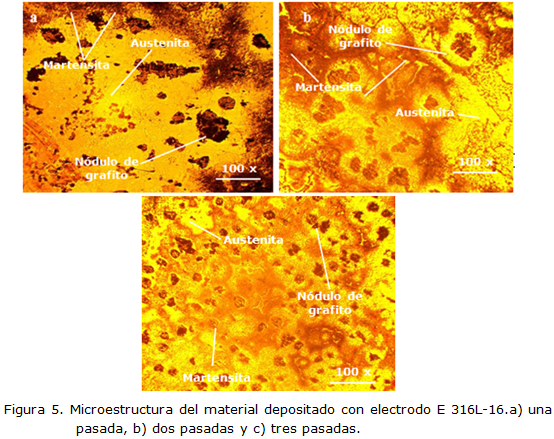

3.1.1. Análisis microestructural del E 316L-16 en la zona de influencia térmica

En la zona afectada térmicamente existe una estructura de grafito nodular en una matriz austenítica, donde se aprecia cerca de la línea de fusión la formación de martensita con austenita retenida. La formación de austenita se debe al contenido de níquel (13,5 %) en el material de aporte, el cual genera la grafitización, efecto que se muestra con mayor intensidad en la Figura 5C, que se corresponde con el tercer pase del cordón.

La Figura 5 se corresponde con las zonas de influencia térmica obtenidas con el electrodo E 316L-16.

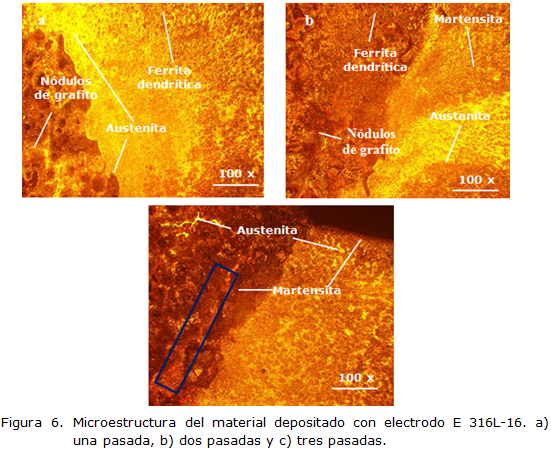

3.1.2. Análisis microestructural del E 316L-16 en la interfase

Se realizó el análisis microestructural para la interfase del cordón. La Figura 6 se corresponde con esta zona.

En la interfase del cordón, producto del ciclo térmico de soldadura, la velocidad de calentamiento y enfriamiento que fueron altas, se observa cerca de esta zona la presencia de martensita. La transformación se torna más rica en cromo y más pobre en níquel; también se ha obtenido la austenita retenida producto de la relación Cr/Ni.

Cerca del borde, entre el hierro nodular y el depósito con el electrodo E 316L-16, existe la presencia de una grieta, la cual presumiblemente está asociada a la cantidad de nódulos, que se convierten en concentradores de tensiones y, por ser de grafitos, la grieta trasciende a través del borde de los granos de los mismos.

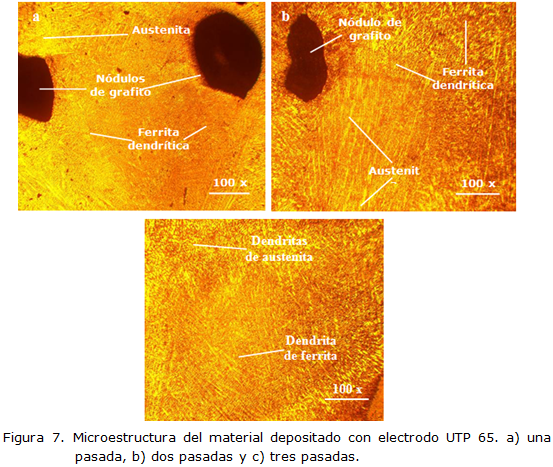

3.1.3. Análisis de la microestructura con electrodo UTP 65 en la zona fundida

En la Figura 7 se muestran los resultados microestructurales obtenidos con el material de aporte UTP 65 en la zona fundida. Una estructura austenítica con una pequeña cantidad de ferrita, como se observa en las diferentes secciones de la figura, favorece una unión soldada libre de fisuración. La formación de la ferrita se debe a que, con el calentamiento, el grafito tiende a disolverse en la austenita; esta austenita enriquecida en carbono se transformó en ferrita debido a la tasa de enfriamiento luego de la soldadura.

La fase austenita (fase clara), con una morfología casi esferoidizada, está orientada hacia la parte superior del cordón de soldadura y en la raíz esta orientación fue menos pronunciada, ya que la velocidad de enfriamiento fue menor.

3.1.4. Análisis de la microestructura en la ZIT

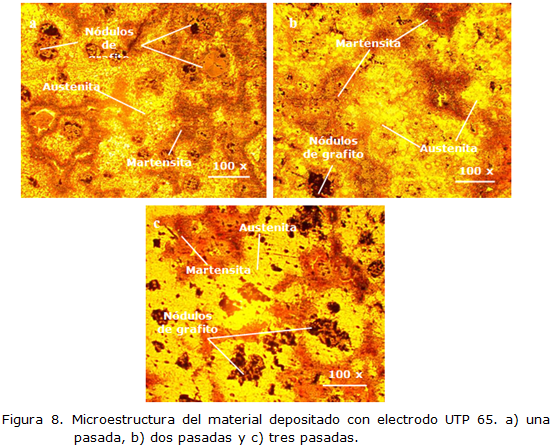

La Figura 8 se corresponde con la zona de influencia térmica, obtenida con el electrodo UTP 65.

En esta zona se observa la presencia de la austenita en una matriz martensítica, así como la austenita en los bordes de granos de la martensita, precedida por la formación de los nódulos de grafito, donde el grafito se ha transformado en su parte interna, producto de las altas temperaturas. La martensita se forma durante la aplicación del ciclo térmico, en condiciones fuera de equilibrio, donde la estructura austenita sobresaturada de carbono debe transformar su estructura FCC a estructura BCT y da origen a la martensita.

En la zona afectada por el calor se observan granos más grandes de ferrita equiaxial y en mayor cantidad que en la zona fundida. Los valores de mayor velocidad de enfriamiento corresponden al menor calor de aporte, con el aumento de temperatura de precalentamiento, no tiene un efecto significativo en el grosor de la ferrita pues este tiene un comportamiento parecido al del metal base.

3.1.5. Análisis de la microestructura en la interfase

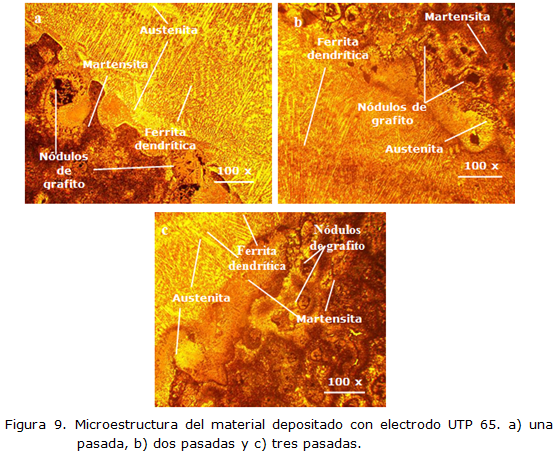

Se realizó el análisis microestructural con el depósito del electrodo UTP 65. En la Figura 9 se muestran los resultados microestructurales obtenidos.

La interfase en la soldadura, por ser la línea donde el material base es parcialmente fundida y está en contacto directo con la pileta, los granos empiezan con el crecimiento epitaxial y de forma perpendicular a esta película, la cual contiene un refinamiento de grano por la temperatura, propia de la soldadura. Los precipitados de austenita, sin transformar al interior de esta ferrita dendrítica, son en mayor cantidad y de mayor tamaño, en relación con la matriz, aunque siguen siendo relativamente finos.

En la interfase se observa en la zona fundida una matriz totalmente austenítica, con línea de refinamiento cerca de la zona de fusión, con una estructura martensítica; también se ha obtenido dentro de la matriz dendrita de ferrita y precipitados de austenita. Durante el proceso de fusión y en la pileta líquida, por efecto del ciclo térmico y la fluidez del hierro fundido nodular, el plasma del arco viaja de un extremo a otro, donde interactúan los elementos químicos y cambia la composición química del metal depositado.

4. CONCLUSIONES

· En la soldadura del hierro nodular con electrodos revestidos del tipo E 316L-16 y el UTP 65 se obtienen estructuras del tipo austenítica, martensítica y de ferrita dendrítica, pero no es recomendable la soldadura con el primero por la presencia de grieta en la zona fundida por efecto del rápido calentamiento y enfriamiento durante la soldadura.

· En los hierros nodulares, los nódulos de grafito durante el proceso de soldadura son propensos a la formación de grietas en la unión, ya que los mismos se convierten en concentradores de tensiones.

· La morfología original del grafito sufre variaciones, sobre todo en las cercanías de la línea de fusión, pasando de grafito esferoidal en el metal base a otras formas de grafito más degenerados, principalmente para las muestras soldadas con el electrodo E 316 L-16, en correspondencia con la temperatura que se introduce con este electrodo.

5. REFERENCIAS

Agüera, F.; Ansaldi, A.; Reynoso, A.; Fierro, V. y Ayllón, V. 2006: experiencias de soldadura de ADI (Austempered Ductile Iron) con electrodos básicos base hierro de bajo contenido de hidrógeno y mínimo aporte calórico. Anales CONAMET/ SAM. Sexto Congreso de Metalurgia. Santiago de Chile.

Agüera, F.; Ansaldi, A.; Reynoso, A.; Fierro, V.; Villar, N. A.; Aquino, D. y Ayllón, E. S. 2008: Análisis de soldadura de fundiciones "ADI", con electrodos de Fe-Ni. Anales CONAMET/SAM 2008.

ASTM A-536 1987: Clasificación del grafito en hierro gris.

ASTM E3-95. 2001: Standard Practice for Preparation of Metallographic Specimens. ASTM International, West Conshohocken, PA.

AWS-A5–28-79: Specification for Low Alloy Steel Filler Metals for Gas Shielded Metal Arc Welding (2005). Disponible en: http://www.wballoys.co.uk/TIGwire/data-sheets/WB6541E.pdf [Accedido: 22 Feb. 2018] .

Baydogan, H. y Secking, I. 2009: Successive Boronizing and Austempering for GGG-40 Grade Ductile Iron. Journal of Iron and Steel Research International, 16(2): 50-54.

Collini, L.; Nicoletto, G. y Conečnák, R. 2008: Microstructure and mechanical properties of pearlitic gray cast iron. Materials Science and Engineering A, 488(124): 529-539.

Dardati, P.; Celentano, D.; Godoy, L.; Chiarella, A. y Schulz, B. 2009: Analysis of ductile cast iron solidification: numerical simulation and experimental validation. International Journal of Cast Metals Research, 22(5): 390-400.

DIN 8556 E 18-8 Mn R 26, 2013: high alloyed, special purpose electrodes. Disponible en: http://www.hbt-weld.cz/wp-content/uploads/Vysoce-legovan%C3%A9-speci%C3%A1ln

%C3%AD-odd%C3%ADl-J.pdf [Accedido: 28 Marzo. 2018] .

Fernández-Columbié, T.; Rodríguez-González, I.; Correa-Suárez, R. y Alcántara-Borges, D. 2014: Junta de soldadura disímil de la aleación HK-40 y del hierro fundido 24. Ingeniería Mecánica, 17(2): 98-107.

Marulanda, J.; Zapata, A. y Grajales, D. 2007: Recuperación y soldabilidad de piezas de fundición de hierro. Scientia et Techica, 37(11): 237-242.

Pouranvari, M. 2010: On the weldability of grey cast iron using nickel based filler metal. Materials & Design, 31(7): 3253-3258.

Yalcin, Y. y Yazici, A. 2007: The Effect of Boro-tempering Heat treatment on the Properties of Ductile Cast Iron. Kovove Materials, 45(3): 51-57.

Recibido: 09/01/18

Aceptado: 02/05/18

Yoennis Batista-Suárez, Empresa Productora de Níquel y Cobalto "Comandante Ernesto Che Guevara", Moa, Holguín, Cuba ybatista@nauta.cu