INTRODUCCIÓN

Desde la antigüedad, los agricultores han desarrollado el secado al sol para la conservación de alimentos, semillas botánicas y cultivos agrícolas. Sin embargo, este método tiene algunas limitaciones, entre las que se encuentran grandes pérdidas posteriores a la cosecha, causadas por un secado inadecuado, ataques de hongos, invasión de insectos, pájaros y roedores, lluvia inesperada y otros fenómenos meteorológicos. En investigaciones realizadas por Andrejko y Grochowicz (2006) y Altuntas y Yildiz (2007) se demostró que en las propiedades físicas influyen, en gran medida, el contenido de humedad y el método para su extracción, aspecto que indica la necesidad de reducir de forma eficiente el contenido de humedad.

Las limitaciones descritas ocasionan estándares mínimos de calidad. El secado artificial ha demostrado ser más eficiente que otros procedimientos que no permiten controlar el proceso de manera integral. Este método garantiza mayor conservación de la materia prima a procesar y posibilita reducir los tiempos de operación, lo que influye en la productividad del proceso (García-Valladares et al., 2019).

A pesar de las numerosas investigaciones desarrolladas acerca de las tecnologías de secado solar, dirigidas fundamentalmente al procesamiento de algas marinas (Roche-Delgado et al., 2017), semillas (Collazo-Abreu et al., 2018; Morejón-Mesa et al., 2018), productos agrícolas (Teixeira-da-Silva y Malpica-Pérez, 2016; Ertekin y Firat, 2015), plantas medicinales (Fonseca-Fonseca et al., 2019), biomasa (Sonthikun et al., 2016) e invernaderos (Prakash y Kumar, 2017), la situación permanece con pequeños cambios con respecto a los secadores solares disponibles.

El uso de esta tecnología constituye una alternativa económica para pequeños y medianos productores, debido a que les permite mejorar sus capacidades productivas (Carvallo y Meza, 2013).

Según la forma de transferencia de calor, las tecnologías de secado solar se clasifican en secadores solares directos, indirectos e híbridos. De acuerdo con la forma en que la energía solar se utiliza y según la circulación del aire, existen sistemas de circulación natural o forzada (Roche-Delgado et al., 2017).

Los modelos de este tipo de tecnología se desarrollan según las necesidades de los productores, el volumen de producción, la disponibilidad de conexión a la red eléctrica, la estacionalidad de las cosechas y las condiciones de secado de los productos. Se trata, básicamente, de sistemas de secado solar indirectos activos, en los que los productos no reciben luz solar directa, y funcionan mediante convección forzada. A nivel general, disponen de un colector solar de aire, una cámara de secado y un ventilador o extractor (Espinoza, 2016).

El objetivo de este estudio consistió en utilizar el sistema informático SolidWorks para el diseño de secadores solares indirectos con convección forzada de aire.

MATERIALES Y MÉTODOS

Para el diseño de la cámara de secado se tuvieron en cuenta los aspectos que se explican a continuación.

Selección de la geometría de la instalación, método de soporte del producto y flujo de aire, en dependencia del producto a procesar:

a) Se consideran, fundamentalmente, tres geometrías (horizontal, inclinada y cónica), debido a que son las más utilizadas en las cámaras de secado de los secadores de cama fija.

b) Se suponen tres métodos de soporte del producto (bandejas fijas, bandejas móviles, lecho fijo).

c) Se tiene en cuenta la densidad del producto.

c) Se atiende al flujo de aire recomendado y las dimensiones de la cama del producto para una carga determinada.

La simulación del comportamiento del aire en el interior de la cámara de secado con la utilización del programa SolidWorks 2018 para la geometría obtenida, tiene en cuenta:

a) 2D y 3D

b) La temperatura y velocidad constante a la salida

c) La cámara de secado aislada

d) Las propiedades constantes del aire

e) El producto como medio poroso

Se analiza además, el comportamiento del campo de velocidades en el interior de la cámara de secado en 2D y se valoran las velocidades obtenidas para verificar si el aire se distribuye de manera uniforme en la cama del producto.

Para la realización del estudio de la dinámica del fluido computacional (CFD, por sus siglas en inglés) se siguieron los pasos siguientes:

Proceso de resolución mediante CFD

Modelo en 3D

Definición del tipo de problema, tipo de fluido y condiciones de frontera

Definición y generación de la malla

Establecimiento de los parámetros de cálculo

Cálculo

Obtención y análisis de los resultados

Consideraciones para el diseño de la cámara de secado. Para obtener las dimensiones de la cámara de secado, se consideran los parámetros siguientes:

La capacidad de la cama del producto

V: volumen, m3

m: masa del producto, kg

ρ: densidad volumétrica, kg/m3

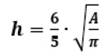

La altura de la cama del producto (Faroni et al., 1993)

h: altura de la cama del producto, m

A: área de la sección transversal, m2

Respecto al flujo de aire en el interior de una cámara de secado de cama fija, varios autores recomiendan un flujo entre 0,12 y 0,25  , donde m3/s representa el flujo de aire y m2 el área de la sección transversal (Faroni et al., 1993).

, donde m3/s representa el flujo de aire y m2 el área de la sección transversal (Faroni et al., 1993).

Se debe permitir la salida del aire húmedo y se evita así la condensación del agua.

La temperatura y el flujo de aire se deben distribuir de forma homogénea.

El diseño debe ser de fácil construcción, ergonómico y resistente, con materiales que minimicen las pérdidas de calor.

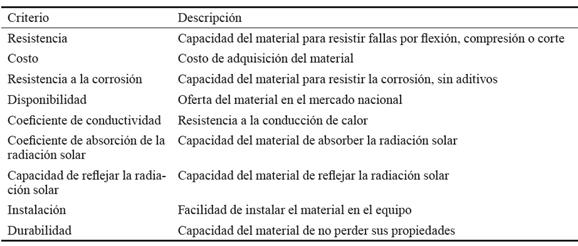

La adecuada selección de los materiales que formarán parte del prototipo es fundamental para su correcto funcionamiento y durabilidad en el tiempo. Para ello se deben considerar los criterios que se muestran en la tabla 1.

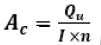

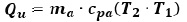

Para la determinación del área del colector, se debe considerar que esta es directamente proporcional a la demanda energética para realizar el proceso de deshidratado, y que es inversamente proporcional a la radiación solar incidente y a la eficiencia. La ecuación 3 permite establecer el área requerida del colector (Montero et al., 2010).

Ac: Área del colector, m2

Qu: Calor útil, kW

I: Radiación solar global (5 kWh/m2día)

n: Eficiencia (80 %)

La colocación más favorable de las superficies captadoras de la radiación solar será aquella que, en función de la aplicación a que se destine el sistema, capte la mayor cantidad de energía posible. Para el dimensionamiento de los captadores de los sistemas foto térmicos, se plantea que lo ideal es inclinarlos sobre la horizontal, la latitud del lugar más 10°. De esta forma, se obtiene el máximo rendimiento en invierno (Ekechukwu y Norton, 1999).

β: ángulo de inclinación

L: latitud del lugar

Al considerar que Cuba se encuentra localizada en el hemisferio norte con respecto al Ecuador, la superficie del colector debe estar orientada hacia el sur. Por tanto, mediante la expresión para la época de invierno (β=|Ø |+10°) se determina que el ángulo óptimo de inclinación entre la superficie del colector y la horizontal debe ser de 32°, a partir de la latitud geográfica del Instituto de Ciencia Animal (ICA), que tiene un valor de 22°.

Para el diseño de la cámara de secado es necesario establecer las condiciones de su estructura interna, donde se deposita la semilla sobre un lecho fijo. Inicialmente, se determina el volumen de la semilla a procesar. La ecuación (7) permite establecer el volumen de la cámara de secado.

Vtp: Volumen total del producto a procesar, m3

m: Masa total del producto a procesar, kg

ρap: Densidad aparente del producto a procesar, kg/m3

La relación entre el área de la sección transversal y la altura del producto (Faroni et al., 1993) se determina por:

El área de la sección transversal de la cámara de secado debe tener la relación siguiente (Dios, 1996):

Con respecto al flujo de aire en el interior de una cámara de secado de cama fija, la FAO recomienda un flujo entre 0,12 y 0,25 m3/s m2 (Dalpasquale et al., 1991).

Con el propósito de evitar aplastamiento y considerar un espacio adecuado entre las bandejas, el volumen de la cámara interna es de 0,054 m3. Las dimensiones de la cámara interna de la cámara de secado son 0,52 m de ancho, 0,315 m de alto y 0,33 m de profundidad.

RESULTADOS Y DISCUSIÓN

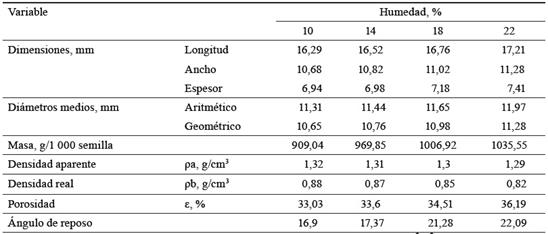

Para el diseño de la cámara de secado del prototipo de secador solar destinado al procesamiento de semillas botánicas de pastos y forrajes, se consideraron los datos obtenidos por Rojas-Barahona (2010) para la semilla de vitabosa (Mucuna deeringiana), y se realizó una caracterización físicomecánica de la semilla para diferentes contenidos de humedad (tabla 2).

Tabla 2 Caracterización físicomecánica de la semilla de M. deeringiana.

Fuente: Adaptado de Rojas-Barahona (2010).

Se definió el volumen y dimensiones de la cámara de secado mediante la ecuación 7. Para sus dimensiones, se consideró su peso (W) de 200 kgf, y el peso específico de la semilla () de 1 000 kg/m3, con 22 % de humedad. De esta forma se obtiene un volumen de 0,20 m3.

Para la determinación de la cinética de movimiento del fluido (aire caliente) y el comportamiento térmico en el interior del secador y la capa de semillas, se consideró como dato inicial la radiación solar incidente sobre el sistema o instalación térmica, para lo que fue necesario determinar la ubicación óptima del colector solar en dicha instalación, con el propósito de obtener la mayor eficiencia térmica posible.

Teniendo en cuenta las consideraciones y la metodología propuesta, se obtuvieron los resultados siguientes:

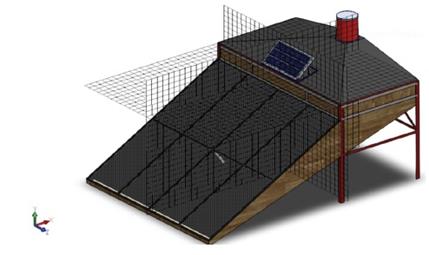

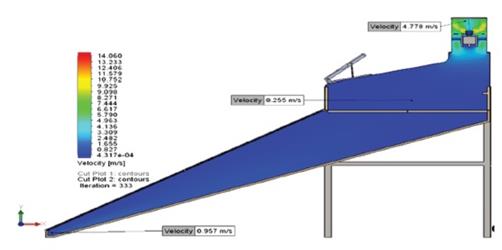

El mallado del dominio computacional y las condiciones de fronteras aplicadas al modelo se muestran en la figura 1, donde se puede observar el refinamiento de malla efectuado. A partir de un nivel de refinamiento igual a 3, se obtuvo un total de 32 684 celdas. De ellas, 12 426 corresponden al fluido, 6 248 al sólido y 14 010 a celdas parciales, de sólido y fluido.

El flujo volumétrico de aire que mueve el extractor de aire eléctrico (accionado por un panel fotovoltaico) se hizo incidir a la salida del secador (flechas de color rojo) en dirección normal al plano X-Z, con valor igual a 5 m s-1. A la entrada se declara la presión total, al tener como referencia la presión atmosférica (flechas de color verde). En la simulación del prototipo se desactivaron los componentes declarados como medio poroso y malla perforada.

Mediante la simulación se obtuvo un total de 333 iteraciones, realizadas para solucionar el criterio de convergencia para las metas de ingeniería declaradas en el sistema informático, en un tiempo de 1 051 s. En los resultados se obtuvo un nivel satisfactorio de convergencia.

En la figura 2 se muestra la distribución de las temperaturas en el interior del secador para un corte transversal en el plano Y-Z. Se logró una temperatura homogénea en la sección de la cámara de secado, que superó la temperatura ambiente en 12, con una temperatura promedio de 32. Esto favorece el secado de las semillas, ya que la temperatura no sobrepasó los 45, cifra recomendada para el secado de las semillas.

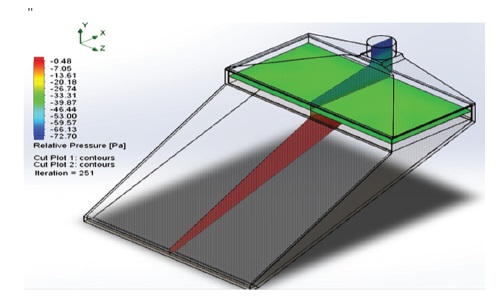

Al analizar el comportamiento de la presión relativa (figura 3), en el caso específico de la variante que considera el medio poroso, se pudo ver que las mínimas presiones se alcanzaron en la región del extractor, específicamente a la salida, con valor de -72,70 Pa. Las máximas presiones se alcanzaron en la zona de la cámara de secado, específicamente en el colector solar, con un valor de -0,48 Pa, lo que evidencia una caída de presión de 72,22 Pa.

En las figuras 4 y 5 (variante que no considera el medio poroso), las presiones mínimas se alcanzaron igualmente en la región del extractor, específicamente a la salida, con valor de -48,23 Pa. Las máximas presiones se obtuvieron en la región de la cámara de secado y el colector, con un valor de -0,58 Pa, lo que evidenció una caída de la presión de 47,56 Pa.

Se realizaron simulaciones para el análisis del prototipo con los datos meteorológicos de los últimos 12 meses anteriores al estudio (tabla 3). Se consideraron las variables meteorológicas temperatura mínima media y humedad relativa para cada mes (INSMET, 2019).

En las simulaciones realizadas se determinaron las variables de temperatura máxima dentro del secador, teniendo en cuenta el lecho de semillas (Tmax con MP) o no (Tmax sin MP), además de la temperatura media en el lecho de semillas (Tmed) (tabla 3).

Con las variables meteorológicas anuales de Cuba se realizó una simulación del funcionamiento del secador solar para cada mes del año, de acuerdo con el método de resolución mediante CFD antes descrito. Se realizaron en total 24 estudios de simulación, donde para cada mes del año se analizó el comportamiento de las temperaturas dentro del secador, considerando y no el volumen de semillas. Las simulaciones mostraron que los meses en los que se alcanzaron las mayores temperaturas en el prototipo diseñado, sin incluir la capa de semillas en la simulación, fueron julio y agosto, con valores de 43 como temperatura máxima. Para el análisis de las temperaturas, al considerar el volumen de semillas, los meses que alcanzaron las temperaturas más altas dentro del secador fueron agosto y septiembre, con máximas de 45 y 46, respectivamente.

Al realizar el análisis de las temperaturas del fluido que circula a través del volumen de semillas en la cámara de secado, se pudo constatar que durante agosto y septiembre se alcanzaron temperaturas de 32 respectivamente, y se logró un incremento de 8 con respecto a la temperatura ambiente fijada en el análisis de CFD. Para los meses de temperatura mínima media más baja (diciembre, enero, febrero), se logró un incremento de temperatura similar a los meses más cálidos, con aumento de hasta 9.

De forma general, después de analizar el comportamiento de las temperaturas dentro del prototipo diseñado, es válido destacar que la temperatura media obtenida en el lecho de semillas no superó los 32,79 , por lo que se encontró por debajo de la temperatura recomendada para el secado de semillas. Esta no debe superar los 40. Este valor límite ha sido validado por varios autores, entre los que se pueden citar a Andy (1970) y Humphreys (1976), quienes plantean que las temperaturas para un secado seguro se relacionan con el contenido inicial de humedad. Las recomendaciones generales para cultivos de campo son 32, 37 y 40 °C, para contenidos de humedad de 18 y 10 % a 18 %, y menos de 10 %. En estudios realizados por Silcock (1971) se evidenció que para temperaturas superiores a los 40 °C, se alcanzó baja viabilidad durante el almacenamiento.

Otro resultado fue la simulación del comportamiento de las temperaturas alcanzadas por los materiales de las partes componentes del prototipo y la temperatura del fluido en el interior del secador en general, y en la cámara de secado en particular para ocho horas de trabajo (tabla 4). Esta simulación se realizó para condiciones ambientales de temperatura mínima promedio de 17, humedad relativa del aire promedio de 70 % y radiación solar de 4,2 kW. Estos valores promedio constituyen unos de los más bajos que podrían existir durante los meses del año, en los que sería más complejo lograr un incremento de las temperaturas en un secador solar.

Como muestra la tabla 4, las temperaturas máximas alcanzadas en los materiales del prototipo llegaron hasta los 91,07 a las 12 h, y tuvieron como promedio 83,24. Los valores más altos se alcanzaron entre las 10 y las 14 h. De manera similar ocurrió con el comportamiento de la temperatura del fluido en la cámara de secado, la máxima como la media. Los valores más altos se obtuvieron a las 12 h, lo que coincide con el horario de mayor temperatura de los sólidos, con valores de 61,64 y 27,50 respectivamente. Asimismo, se pudo corroborar que la temperatura dentro de la cámara de secado fue mayor entre las 10 y las 14 h, para un promedio de 27,25 y un promedio diario para la temperatura del fluido de 25,93, siendo 8,93 superior a la temperatura ambiente. La temperatura alcanzó los valores más altos al mediodía solar, cuando la radiación del sol incide más perpendicularmente sobre la superficie captadora.

CONCLUSIONES

El modelo cinético, concebido mediante la utilización del programa SolidWorks, evidenció un aumento de la temperatura y una caída de la presión dentro del secador solar diseñado para el secado de semillas botánicas de pastos y forrajes, específicamente para semillas de M. deeringiana.

Para condiciones desfavorables de radiación solar y bajas temperaturas durante la simulación de la cinética de fluidos, el prototipo diseñado alcanzó temperaturas que excedieron la temperatura ambiente en 8,0 ºC. En el lecho de semillas, la temperatura media no superó los 32,8, por lo que se halla por debajo de la recomendada para el secado de semillas, que no debe superar los 40,0, máximo recomendado para garantizar la conservación de las propiedades físico, químicas y reproductivas de las semillas.