Introducción

En la estructura de un autobús del servicio de transporte se encontraron fallas (probablemente por fatiga), debido a las solicitaciones a que se vió sometida durante la operación cotidiana. De igual manera se ha estudiado el problema sin que hasta el momento exista una solución única y definitiva de las causas ni del papel que juega la fatiga. Por otro lado, la aplicación de la mecánica de la fractura ha dado mucha luz para la comprensión de este problema.

Se han realizado investigaciones previas mediante pruebas de propagación de grietas en láminas soldadas para determinar el cambio en la amplitud del factor de intensidad de esfuerzos K, en diferentes secciones de la zona alrededor de la soldadura [1]. Han concluido que la resistencia al crecimiento de la grieta se reduce cuando la relación de carga aplicada disminuye en la región de la soldadura, excepto en la zona afectada por el calor. Esto pudiera deberse a la insuficiente uniformidad en la estructura cristalina, causada por el sobrecalentamiento durante la aplicación de la soldadura.

En investigaciones posteriores se han ido incorporando otras herramientas al estudio del crecimiento de las grietas por fatiga de piezas soldadas, por ejemplo la modelación por elementos finitos, o herramientas estadísticas etc. y otros enfoques, lo que ha permitido obtener una idea más precisa del proceso de propagación de las grietas y del efecto de diversos aspectos de los materiales involucrados o del propio proceso de soldadura como la microestructura, el enfriamiento posterior, la geometría, los esfuerzos presentes u otros factores adicionales como la posible influencia de los métodos de soldadura aplicados, e inclusive la calidad de los depósitos de metal de aporte etc. [8-20].

Es aceptado por todos que la muy conocida ecuación de Paris que relaciona la extensión de una grieta con el llamado factor de intensidad de esfuerzos K, ha permitido una mejor comprensión del fenómeno descrito.

El objetivo de este estudio es determinar el efecto de la presencia de un cordón de soldadura MIG en la propagación de grietas en la estructura de una lámina de acero de bajo carbono similar al empleado en ómnibus de pasajeros y que dio lugar al fallo por fatiga de la estructura de varios de los ómnibus. Se desea saber si una grieta que se inicia en la zona aledaña a la soldadura, se propagará de una manera inestable y poder derivar a partir de ello, medidas para reducir el riesgo de fallo estructural en los ómnibus y otros equipos de transporte.

Métodos y Materiales

En la figura 1 se muestra una foto de una sección de la estructura de un ómnibus perteneciente al servicio de pasajeros.

En este caso, las grietas se observan en los puntos donde el marco está soldado en forma de T, con los perfiles PTR (perfil tubular rectangular) horizontales. Las probetas ensayadas en esta investigación fueron obtenidas del elemento del tipo de acero estructural del cual están elaborados los autobuses, que es un acero de bajo carbono del tipo AISI 1018. Debe señalarse que el depósito de metal presenta ciertas irregularidades que pudieran de algún modo influir en el comportamiento general de la estructura.

El material utilizado fue obtenido del perfil tubular (de acero ASTM 317) usado en un autobús. El perfil fue seccionado mediante electroerosión por hilo para obtener las muestras para el análisis químico y para el mecanizado de las probetas para las pruebas de tensión, (tracción) y de crecimiento de grieta. El método de electroerosión permite la elaboración del metal sin afectar sus propiedades. La tabla I muestra la composición química del acero estructural analizado.

Tabla I Composición química del acero estructural original (Acero AISI 1018)

| %C | %S | %Mn | %P | %Si | %Cr | %Ni | %Mo |

|---|---|---|---|---|---|---|---|

| 0.18 | 0.008 | 0.45 | 0.008 | 0.018 | 0.021 | 0.021 | 0.033 |

Metalografía

Para conocer la microestructura del material a probar se tomó una muestra del material soldado, la cual se preparó por los procedimientos metalográficos convencionales con papel abrasivo de la 180 a la 600 y alúmina de 3 y 0.5 µm para obtener una superficie pulida a espejo. Finalmente, se atacó con nital al 2 % para revelar la microestructura.

Fabricación de las probetas para las pruebas de tracción

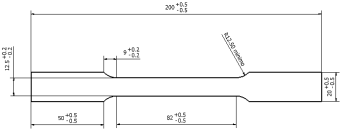

Para el ensayo de tracción y también mediante el proceso de electroerosión por hilo, se fabricaron 16 probetas del acero PTR calibre 14, de acuerdo a la Norma ASTM E08 - 00. La figura 2 muestra el esquema de las probetas que se ensayaron.

Geometría de probetas para ensayos de mecánica de fractura

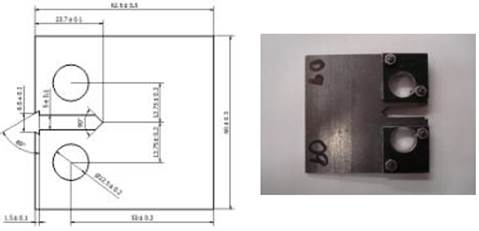

Las probetas empleadas para estos ensayos fueron del tipo CT (Compact Tension) de dimensiones: ancho W = 50 mm y espesor B = 2 mm, cuya geometría se muestra en la figura 3. Todas las probetas fueron obtenidas de una misma chapa y fabricadas según las recomendaciones de la norma ASTM E647-05, con el proceso de electroerosión por hilo.

El ensayo de tracción del material original se realizó en una máquina Instron Servo-hidráulica modelo 8801, a una velocidad de 0,5 mm/s, a temperatura ambiente. Las pruebas se realizaron según la modalidad de control de carga.

El pre-agrietamiento y la prueba de propagación de grietas por fatiga se realizaron en las probetas estándar tipo compacto (CT), a temperatura ambiente,(25 ºC), con las siguientes condiciones de prueba:

Las pruebas se realizaron de acuerdo a la Norma ASTM E 647-05[4] a carga constante y a una frecuencia de 10 Hz en una máquina servo-hidráulica Instron 8801. La longitud de grieta se midió por la función compliance dada en dicha norma. El desplazamiento de abertura se midió con un extensómetro colocado en la cara frontal de la probeta. Se realizaron 12 pruebas de velocidad de crecimiento de grieta: 7 pruebas en probetas de 2 mm de espesor con 5 mm de ancho de entalla y 5 pruebas en probetas de 2 mm de espesor, incrementando la carga 10 % cada 20,000 ciclos.

Resultados y Discusión

En la figura 4 se muestra la microestructura del metal base, tabla 2, que presenta una estructura característica de ferrita más perlita predominando la fase ferrítica, lo que corrobora que se trata de un acero de bajo carbono. En la figura 5 se muestra la microestructura de la soldadura característica de un material solidificado. En la zona afectada por el calor se distingue la presencia de granos grandes producto del crecimiento provocado por el calentamiento, una zona de transición y el metal base.

Tabla 2 Propiedades mecánicas del material de partida (Acero AISI 1018)

| PTR Espesor (mm) | E (GPa) | Sy (MPa) | Su (MPa) |

|---|---|---|---|

| 2.0 | 217 | 372 | 427 |

En la figura 6 a, se presenta un ejemplo de una probeta que ha sido sometida al ensayo de tracción durante y después de la ruptura de la probeta. En la figura 6b, por su parte, se muestra el caso de una probeta que fue sometida al ensayo de Mecánica de Fractura también durante y posterior al mencionado ensayo. En ese caso, la grieta creció hasta alcanzar una dimensión de 23 mm y no se presentó distorsión marcada de la probeta.

Fig. 6 Imagen de una probeta compacta antes (con soldadura) y después (sin soldadura) de ser sometida al ensayo de fatiga, con un crecimiento de grieta de 23 mm

La figura 7 presenta dos imágenes provenientes de la observación en el microscopio electrónico de barrido de la superficie de dos probetas con cordón de soldadura que han experimentado procesos de fractura luego del ensayo de mecánica de fractura. En la imagen del lado izquierdo se distinguen las dos zonas típicas de una fractura por fatiga con una topografía más accidentada y rugosa en su sección izquierda y más lisa en la sección derecha. Por otro lado en la figura del lado derecho se puede percibir la evidencia del sentido de crecimiento que tuvo la grieta de izquierda a derecha y abriéndose lateralmente.

En la probeta del lado izquierdo se distinguen las 2 zonas típicas de una probeta que ha experimentado un proceso de fatiga, con una sección rugosa (izquierda) y una lisa (derecha). En la imagen del lado derecho se puede ver la huella que deja el crecimiento de la grieta de izquierda a derecha y abriéndose lateralmente.

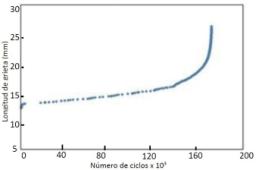

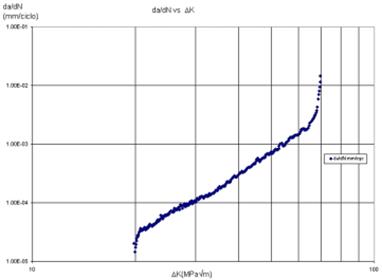

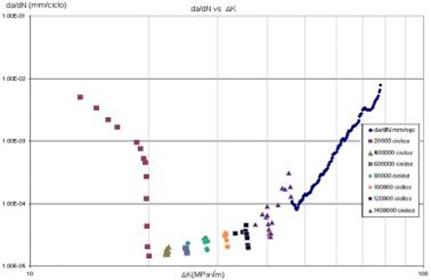

Las gráficas mostradas en las figuras 8 y 9, ilustran las curvas de longitud de grieta en función del número de ciclos en fatiga (N), para las muestras ensayadas sin soldadura y con cordón de soldadura respectivamente, ambas obtenidas de los datos provenientes de los ensayos de mecánica de fractura realizados. Conviene destacar que en el caso de las probetas sin soldadura los valores de tamaño de grieta son mayores, (cercanos a 35 mm) respecto a los que se muestran en el caso de las piezas con cordón de soldadura. Una explicación al respecto se puede encontrar en la interpretación de las curvas de las figuras 10 y 11.

Las gráficas de las probetas PGF, pruebas de grietas por fatiga, sin soldadura, figura 9, elaboradas con los datos que se obtuvieron de las pruebas en probetas del material sin cordón de soldadura, muestran una tendencia semejante aunque expresan cierta discrepancia que no se considera importante. Según muestra la gráfica, la región de crecimiento estable de la grieta inicia aproximadamente en 25 ΔK  y termina en un valor del orden de 50 ΔK

y termina en un valor del orden de 50 ΔK . Las líneas de tendencia de los datos graficados muestran una pendiente mayor a la de los datos obtenidos de las pruebas de las probetas con cordón de soldadura.

. Las líneas de tendencia de los datos graficados muestran una pendiente mayor a la de los datos obtenidos de las pruebas de las probetas con cordón de soldadura.

Las gráficas de las probetas CGS, (probetas con cordón de soldadura, crecimiento de grietas) que se muestran en la figura 11, obtenidas con los datos de la probetas con cordón de soldadura, muestran que en un inicio, la velocidad de propagación de grietas por fatiga disminuye, lo que permite suponer que existe una zona de detención de grieta. La velocidad se incrementa hasta que alcanza un valor de 50 ΔK  y termina en 70 ΔK

y termina en 70 ΔK  ; este intervalo representa la zona de crecimiento de grieta estable. Por otro lado, las líneas de tendencia muestran una pendiente menor que la de la línea de tendencia de los datos de las pruebas del material sin cordón de soldadura.

; este intervalo representa la zona de crecimiento de grieta estable. Por otro lado, las líneas de tendencia muestran una pendiente menor que la de la línea de tendencia de los datos de las pruebas del material sin cordón de soldadura.

Se considera probable que este comportamiento inicial de disminución de la velocidad de propagación de grieta por fatiga en las piezas con cordón de soldadura, pudiera deberse a una combinación de la microestructura de la zona afectada por el calor y a la presencia de esfuerzos residuales. Cuando el tamaño de grano del acero es grande, la velocidad de propagación es menor que en el caso de una microestructura de grano fino, debido al efecto del fenómeno de cerradura de grieta inducida por la rugosidad de la superficie de fractura [5]. Otro factor son los esfuerzos residuales debidos al proceso de soldadura. Son esfuerzos de compresión por lo que se contrarresta con los esfuerzos de tracción produciéndose un K efectivo menor que el que se le aplica en la punta de la grieta [6]. Para la determinación de las constantes o coeficientes de Paris se determinaron mediante procedimientos numéricos empleando modelos a escala de las variables implicadas.

Además de los razonamientos expuestos, quedaría por analizar el problema de las variables del proceso de soldadura y su posible influencia en los resultados que se han discutido. La imagen de la figura 1, que muestra una fotografía real de la unión soldada por el procedimiento MIG, de elementos de la estructura de algunos de los ómnibus que motivaron esta investigación, es un ejemplo ilustrativo de lo anterior. La ejecución de la soldadura demuestra que esta se realizó de tal forma que ofrece serias dudas en cuanto a la calificación del soldador. La presencia de sopladuras, falta de uniformidad del cordón etc. son claramente visibles y de tal forma que pudiera influir de algún modo en los resultados de la investigación. El otro aspecto que debiera tomarse en cuenta para una posible continuación de las investigaciones es establecer con total certeza si la calidad metalúrgica de los perfiles estructurales es la adecuada y responde plenamente a las Normas. Es probable que la calidad metalúrgica de los perfiles TPR pudiera tener alguna influencia en su resistencia a la fatiga considerando el papel que pueda jugar el contenido de impurezas de todo tipo del metal.

Conclusiones

Las pruebas de propagación de grietas por fatiga, realizadas en el acero de bajo carbono sin y con soldadura, muestran diferencias significativas en las constantes de Paris, lo que implica que es más difícil propagar una grieta por fatiga en el material soldado, (al menos en las condiciones estudiadas), que en el material sin soldar.

Es posible afirmar que la mayor resistencia a la fatiga en el material soldado (en las condiciones estudiadas en este proceso) se da por la combinación de una microestructura que muestra un tamaño de grano grande en la zona afectada por el calor y de la presencia de esfuerzos residuales de compresión, provenientes del proceso de soldadura aplicado (MIG).

La realización de experimentos sobre propagación de grietas durante la soldadura de aceros estructurales de bajo carbono, sin considerar el cumplimiento total de las normas de calidad, pueden dar lugar a resultados de confiabilidad limitada.