Introducción

Las operaciones de rectificado encarecen la obtención de los parámetros de rugosidad superficial de las piezas, la influencia que tiene la variación de algunos de sus parámetros ha sido poco estudiada aun hoy en día, en esta investigación se le dará una solución parcial a este problema mediante un experimento basado en el proceso de rectificado plano, el cual dará a conocer la influencia de algunos de sus parámetros de trabajo en la rugosidad superficial.

La importancia de este tipo de investigaciones en el contexto actual se establece a través del entendimiento de la necesidad de lograr determinados resultados de calidad en las condiciones nacionales y con la capacidad instalada al no disponer el país de los recursos necesarios para la adquisición de un equipamiento de mejores prestaciones.

No muchos investigadores se han dedicado a la búsqueda de la influencia de parámetros del proceso, incidiendo, los que lo han hecho, fundamentalmente en la fuerza y no se han mencionado otros, en [1] Wojciech Stachurski describe un experimento para para determinar esfuerzos en una superficie tecnológicamente tratada considerando efectos de lubricación en el proceso de rectificado de un tipo de acero, en [2] David Curtis, Holger Krain, trabaja con el rectificado con el uso de equipamiento abrasivo estándar para caracterizar el comportamiento de una superficie, en [3] JL González Santander, trabaja con un control adaptativo para predecir un modelo de comportamiento en el proceso de rectificado plano tomando en consideración parámetros cinemáticos y geométricos así como la profundidad de corte entre otros. En [4] J Cabrera y R Moliner, solo se evalúa la influencia de la velocidad de corte en la integridad superficial, en [5] A Choudhary, A Naskar valoran la mínima cantidad de lubricación para lograr una adecuada integridad de la superficie en un rectificado de alta velocidad usando herramienta de diamante, aunque dirigido fundamentalmente a materiales cerámicos. En [6] JS Senthilkumaar analiza el proceso, pero dirigido fundamentalmente al abaratamiento de los costos optimizando el uso de los parámetros que influyen en este resultado y en [7] Bernardos P G, Vosniakos GC se hace una revisión de los trabajos que referidos a la integridad de las superficies habían sido publicados, pudiendo interpretarse de todo lo anterior la necesidad de estudiar algunos parámetros que no aparecen referidos y sus posibles interacciones, en la búsqueda de lograr una calidad superficial esperada bajo determinadas condiciones.

El trabajo presentado se basa en la propuesta de una ecuación experimental, obtenida a través de métodos estadísticos, aplicando un diseño factorial, que permitió, dentro de determinados rangos, establecer la influencia del tratamiento térmico, el tipo de refrigerante y el avance longitudinal en la rugosidad superficial del acero AISI 1045 durante el proceso de rectificado plano. El modelo matemático obtenido da la medida de rugosidad que puede alcanzarse variando los factores dentro de los rangos estudiados. Obteniéndose, de forma preliminar, la influencia de cada variable y sus interacciones. Todo lo anterior contribuye optimizar el trabajo de rectificado a partir de alcanzar mejor calidad con el uso adecuado de los parámetros evaluados, que son de fácil control.

Métodos y Materiales

Estructuración del diseño experimental

Las variables de la investigación fueron definidas según se muestra en la tabla 1:

Tabla 1 Definición de variables a ser empleadas en el diseño. Fuente: autores

| Variable | Definición Conceptual | Definición Operacional |

|---|---|---|

| Tratamiento Térmico (independiente y factor) | Tecnología para lograr cambios en las propiedades mecánicas de los materiales | Medición de dureza en las probetas a ensayar |

| Tipo de refrigeración (independiente y factor) | Modo de empleo y tipo de fluido refrigerante usado para mantener en un nivel adecuado la temperatura durante el proceso de maquinado | Aplicación de diferentes regímenes de refrigerante de acuerdo composición y grado de aplicación |

| Avance Longitudinal (independiente y factor) | Movimiento rectilíneo alternativo de la pieza a rectificar | Configuración en la máquina herramienta |

| Acabado Superficial (dependiente y rendimiento) | Calidad de las irregularidades superficiales | Medición de las irregularidades superficiales |

Diseño experimental

Se decide el uso de un diseño factorial como estrategia experimental tomando en consideración que este tipo de diseño se hace necesario cuando pudieran aparecer algunas interacciones con el propósito de evitar conclusiones engañosas. Este tipo de diseño también permite estimar los efectos de un factor en diversos niveles de los otros factores, produciendo conclusiones que son válidas sobre toda la extensión de la condición experimental [8, 9].

Características de las probetas

Como material de las probetas se utilizó acero AISI 1045, que es de aplicación universal, proporcionando un nivel medio de resistencia mecánica y tenacidad. Este acero puede ser usado en condiciones de suministro; laminado en caliente o con tratamiento térmico.

Es utilizado para todo tipo de elementos que requieran mediana resistencia mecánica y tenacidad como piñones, cuñas, manivelas, cadenas, engranajes de baja velocidad, partes de maquinaria, herramientas agrícolas, bases portamoldes y bases portatroqueles. La composición química se establece en la tabla 2.

Tabla 2 Composición química del acero empleado. Fuente: Key of Steel 2018. http://www.stahlschluessel.de/

| Material | C | Mn | Si | Cu | P | S |

|---|---|---|---|---|---|---|

| AISI 1045 | 0,46 | 0,71 | 0,20 | 0,14 | 0,024 | 0,017 |

Factorial Multiniveles

El diseño está basado en dos factores que son avance longitudinal y tipo de refrigerante, cada uno en tres niveles de valoración, lo que implica una serie de combinaciones de tratamientos 32 = 9 según [8], todo lo anterior para un grupo de probetas con dureza de tratamiento térmico y otro grupo de probetas sin tratamiento térmico, quedando entonces (1):

Nueve probetas con dureza (D), y nueve sin dureza (SD).

Tres valores de avance longitudinal en m/min [alto 35, medio 25 y bajo 15].

Tres tipos de refrigerante:

Se fabricaron las 18 probetas, con forma de prisma, de base cuadrada de 24 mm de lado y altura de 12 mm. Las pequeñas dimensiones de las probetas se establecieron para facilitar posteriores investigaciones dentro del campo de la integridad superficial, como: micro durezas, tensiones residuales y las deformaciones estructurales.

Quedando el diseño de experimento según se muestra en la tabla 3.

Tabla 3 Caracterización de variables de cada experimento. Fuente: autores

| No Experimento | Avance Longitudinal (m/min) | Refrigerante | Estado de la probeta | No Experimento | Avance Longitudinal (m/min) | Refrigerante | Estado de la probeta |

|---|---|---|---|---|---|---|---|

| 1 | 35 | S | D | 10 | 35 | S | SD |

| 2 | 25 | S | D | 11 | 25 | S | SD |

| 3 | 15 | S | D | 12 | 15 | S | SD |

| 4 | 35 | M | D | 13 | 35 | M | SD |

| 5 | 25 | M | D | 14 | 25 | M | SD |

| 6 | 15 | M | D | 15 | 15 | M | SD |

| 7 | 35 | C | D | 16 | 35 | C | SD |

| 8 | 25 | C | D | 17 | 25 | C | SD |

| 9 | 15 | C | D | 18 | 15 | C | SD |

Tratamiento térmico de las probetas

De las 18 probetas, 9 fueron templadas con su correspondiente revenido (bajo), permaneciendo el resto en estado normalizadas. Los tratamientos fueron realizados en un horno eléctrico de resistencia marca Muffle Furnace, modelo KBF-1200 de fabricación china, 2002.

Rango de temperatura 0 a 1200 ⁰C

Dimensiones de la cámara 400 x 300 x 300 mm

Potencia 9 kW voltaje 220 V

Cámara de doble capa refractaria de alúmina y fan de enfriamiento.

Para las mediciones de dureza se utilizó un Durómetro Universal Rockwell-Brinell marca Centaur, modelo RB2 de fabricación española, año de fabricación 1997.

Rango de medición de carga 0 a 150 kgf

Incertidumbre +/-0,33 % (HB/HR)

Menor división 1 HB

Penetrador para medición Rockwell - Cono de 120⁰

Penetrador para medición Brinell - Bola ᴓ = 1/16"ᴓ = 1/8"ᴓ = 2,5 mmᴓ = 5 mm

Para la observación de la estructura se utilizó un Microscopio óptico metalográfico marca Novel modelo NJF-1 de fabricación china 2002.

Lámpara de luz blanca de 50 W - 12 V

Lente ocular 10 x/18

Lentes de objetivo: 4x; 10x; 20x; 40x; 80x.

Las imágenes fueron tomadas con una cámara fotográfica digital marca Canon modelo PowerShot A630 de fabricación japonesa año 2006.

Lente 7.3-29.2mm 1:2.8-4.1

Pantalla articulada LCD de 2,5 pulgadas

Zoom de 4x

Resolución 8 Megapíxeles

Normalizado

Se realizó a una temperatura de 900 ⁰C durante 24 minutos y enfriamiento al aire, alcanzando una dureza promedio de 193 HB. La estructura obtenida se observa en la figura 1.

Temple y Revenido bajo

Se realizó a una temperatura de 850 ⁰C durante 12 minutos, enfriamiento en agua a temperatura ambiente, seguido de un revenido bajo a 200 ⁰C, durante 1 hora, alcanzando una dureza promedio de 51 HRC. La estructura obtenida se observa en la figura 2.

Proceso de Rectificado Plano

El proceso de rectificado se realizó en una máquina rectificadora plana modelo RPO- 200 M1, de fabricación rumana 1984.

Potencia nominal 7,5 kW

Dimensiones de la mesa 1000 x 200 mm

Diámetro máximo de la muela 500mm

Frecuencia máxima de rotación del husillo 3000 min-1

En el proceso se establecieron como parámetros constantes los siguientes:

Velocidad de corte (Vc) 1060 min-1 = 25 m/s según el diámetro de la muela abrasiva de 450 mm

Se fijó el avance transversal (St) en 1,5 m/min

El rectificado se realizó en todas las probetas a una profundidad de (Sv) 0,03 mm.

Estos valores fueron asumidos teniendo en cuenta que son rangos medios o valores estándar para rectificado de aceros.

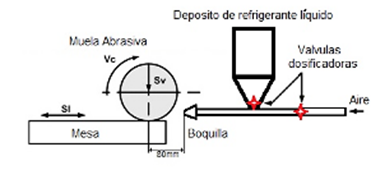

También, se tuvo en cuenta como factor constante en este experimento, la posición de la boquilla del sistema de refrigeración, a una distancia de 80 mm en la horizontal con respecto al centro de la muela abrasiva, en posición paralela a la mesa, garantizando la tangencia del chorro de refrigerante en la zona de trabajo y coincidiendo con la dirección de giro de la muela abrasiva, como se muestra en la figura 3.

Refrigeración

El sistema de refrigeración empleado está compuesto por un compresor de aire canadiense, marca Zipper, modelo COM24, 2002, con las siguientes características:

Cubicaje:150 cc

Cantidad de cilindros: 2 (carrera de simple efecto)

Potencia: 5 kW

Capacidad del tanque: 100 litros

Presión máxima: 10 bar

Una bomba de agua propia de la rectificadora, tuberías de diámetro interior 10mm para conducir los fluidos, un depósito que permite dosificar el refrigerante líquido y una boquilla de diámetro interior de 6mm para esparcir las mezclas refrigerantes sobre la zona de trabajo.

Fueron empleados los aceites que a continuación se detallan:

Aceite soluble industrial, marca CUBALUB tipo Besol25 fabricación cubana año 2008.

Aceite Corte Ferroso, marca CUBALUB tipo Ferroso 22 fabricación cubana año 2008.

Las condiciones de refrigeración se ajustaron a cada una de los tres niveles que se establecieron en esta variable.

Selección de la muela abrasiva

Como muela abrasiva se utilizó una con designación: 654.3.04-1 450 50 203 AN 80 K 5 V, según la Norma Cubana para la selección de Herramientas Abrasivas (NC 57-25:83). ISO 603-1: (1999) revisada y confirmada en 2020

Medición de la rugosidad superficial de las probetas

La rugosidad superficial se midió en unidades de ISO 603-Ra [µm], para lo cual se utilizó un rugosímetro portátil marca Mitutoyo, modelo (SJ - 210) 2010, con longitud estándar de evaluación, (cutoff): λc = 0,08 mm, λc = 0,25 mm, λc = 0,8 mm y λc = 2,5 mm.

Resultado de las mediciones de rugosidad

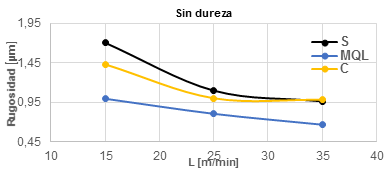

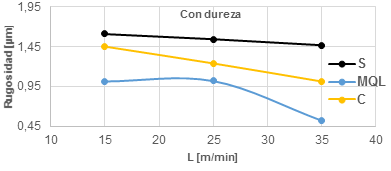

Cada experimento se repitió tres veces y en cada caso se realizaban tres mediciones de rugosidad. Estos valores se promediaron, presentando sus resultados en la tabla 4. Una representación gráfica de los resultados, obtenida con el uso de untabulador electrónico, se observa en las figuras 4 y 5, donde se representan la relación avance longitudinal (L) Vs.Rugosidad superficial, para diferentes tipos de refrigeración, con y sin dureza respectivamente.

Tabla 4 Valores de rugosidad promedio general, (RPG) y valores normalizados, (µm). Fuente: autores.

| No. Experimento | Rugosidad promedio 1 | Rugosidad promedio 2 | Rugosidad promedio 3 | Rugosidad promedio general, (RPG) | RPG normalizada |

| 1 | 1,461 | 1,475 | 1,469 | 1,468 | 1,6 |

| 2 | 1,540 | 1,547 | 1,542 | 1,543 | 1,6 |

| 3 | 1,602 | 1,606 | 1,616 | 1,608 | 3,2 |

| 4 | 0,520 | 0,518 | 0,525 | 0,521 | 0,8 |

| 5 | 1,022 | 1,017 | 1,015 | 1,018 | 1,6 |

| 6 | 1,018 | 1,01 | 1,012 | 1,013 | 1,6 |

| 7 | 1,017 | 1,011 | 1,012 | 1,013 | 1,6 |

| 8 | 1,238 | 1,243 | 1,239 | 1,240 | 1,6 |

| 9 | 1,458 | 1,444 | 1,452 | 1,451 | 1,6 |

| 10 | 0,960 | 0,966 | 0,965 | 0,964 | 1,6 |

| 11 | 1,098 | 1,104 | 1,102 | 1,101 | 1,6 |

| 12 | 1,709 | 1,702 | 1,71 | 1,707 | 3,2 |

| 13 | 0,665 | 0,670 | 0,671 | 0,669 | 0,8 |

| 14 | 0,810 | 0,800 | 0,812 | 0,807 | 0,8 |

| 15 | 1,002 | 0,996 | 0,997 | 0,998 | 1,6 |

| 16 | 0,981 | 0,988 | 0,987 | 0,985 | 1,6 |

| 17 | 1,005 | 1,001 | 1,007 | 1,004 | 1,6 |

| 18 | 1,433 | 1.430 | 1,438 | 1,434 | 1,6 |

Fuente: autores.

Fuente: autores.Fig. 4 Relación avance longitudinal (L) vs rugosidad superficial, para diferentes tipos de refrigeración, con dureza.

Resultados y Discusión

De las figuras 4 y 5, se observa que los mejores valores de rugosidad superficial se obtienen con el mayor valor de avance longitudinal en combinación con el tipo de lubricación MQL, tanto en las probetas con y sin dureza. Observándose los peores valores de rugosidad superficial mediante el rectificado en seco.

Un análisis estadístico de los resultados fue realizado usando un software de estadísticas.

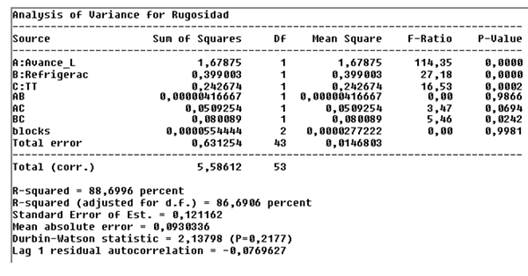

En la tabla 5, se presenta el análisis de varianza.

Resumen estadístico

La tabla de análisis de varianza divide en partes la variabilidad de la Rugosidad para cada uno de los factores. Experimenta el grado de significación de cada efecto, comparando el cuadrado promedio contra la estimación del error experimental. En este caso, 4 de los factores tienen Valores P menores de 0,05, lo que indica que son significativamente diferentes de cero con un nivel de confianza de 95,0 %.

La estadística R2 muestra que el modelo es ajustado, a un 88,7 % de la variación en la Rugosidad. Mostrando el error típico de la estimación en un 86,7 %. El error estándar de estimación muestra que la desviación estándar de los residuos es 0,121162.

El error absoluto promedio (MAE) es 0,0930336. La estadística de Durbin-Watson (DW) experimenta con los residuos para determinar si hay cualquier correlación significativa basada en el orden en que está su fichero de datos. Siempre que el Valor P es mayor que 0,05, no hay indicación de auto correlación serial.

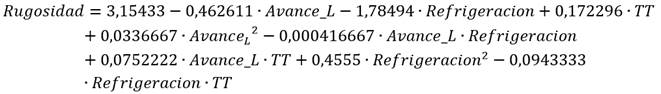

Modelo Matemático

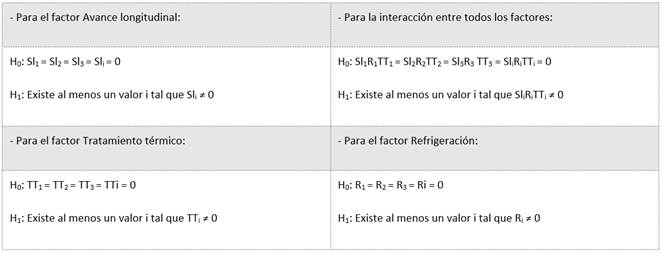

Pruebas de hipótesis:

Tanto para los tres factores como para la interacción entre el factor B: Refrigeración y el factor C: Tratamiento térmico el P-Value < 0,05, entonces se rechaza H0 en cada caso. Lo que indica que si existe una influencia sobre el acabado superficial.

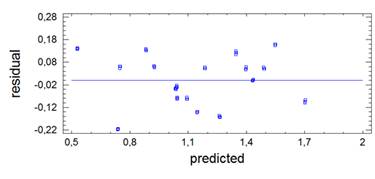

Gráfico de ploteo residual

Como se aprecia en la figura 6, el gráfico de residuos contra predicciones no responde a ningún patrón, lo que indica que los residuos tienen una distribución normal.

Esto significa, que los requisitos del modelo para ofrecer resultados confiables se cumplen, el modelo usado se ajusta y es el correcto para explicar el caso estudiado.

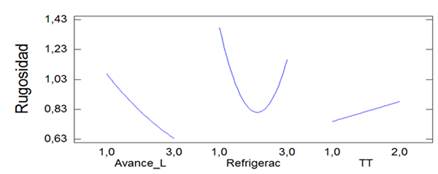

En la figura 7, se muestran los efectos principales de cada uno de los factores estudiados de manera independiente sobre la rugosidad.

Avance longitudinal

Como se aprecia en la primera curva, el factor Avance longitudinal es el que más influye de manera independiente sobre la rugosidad superficial de todos los factores, reduciendo la rugosidad hasta 0.63 µm en su nivel más alto, que en este experimento fue 35 m/min, es decir, a mayor avance longitudinal mejor acabado superficial y viceversa.

Refrigeración

Si se observa la segunda curva donde se describe la influencia de la refrigeración en la rugosidad superficial, se verá que los mejores valores de acabado superficial se obtienen utilizando la refrigeración MQL ya que este es el nivel medio del factor refrigeración que se ubica en el punto extremo. También se puede observar que la influencia de la refrigeración Convencional es mejor que la de la refrigeración Seca quedando esta en último lugar para obtener un buen acabado superficial.

Tratamiento térmico

En la recta observada en el gráfico del efecto del tratamiento térmico sobre la rugosidad de las probetas, puede notarse que fue este el factor de menor influencia de acuerdo a la pendiente de la misma, en este gráfico se obtuvieron menores valores de rugosidad para las probetas del 1er nivel, o sea, las que están en estado normalizado. Por experiencia de otros estudios y de conocimientos metalográficos de las estructuras del acero, se obtienen los mejores acabados en las probetas de mayor dureza por presentar granos más finos. En el caso estudiado no fue así, esto pudo ser por causa de la muela abrasiva seleccionada, ya que es de aplicación universal y esa clasificación encierra factores que pueden haber cambiado un poco los pronósticos normales, aunque no hubo una variación apreciable.

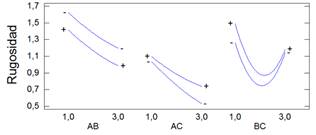

En la figura 8, se muestran los efectos principales sobre la rugosidad de cada una de las interacciones entre los factores estudiados de forma combinada.

Como se observó al inicio del análisis de los resultados en la tabla ANOVA, las combinaciones de factores AB (Avance longitudinal y Refrigeración) y AC (Avance longitudinal y Tratamiento térmico) no ofrecieron ninguna variación significativa confiable, ya que su P-Value es mayor que 0,05 y se acepta la hipótesis nula, es decir sin resultados. Esto también se puede apreciar en el gráfico viendo que sus curvas correspondientes de nivel alto con símbolo positivo copian casi perfectamente la trayectoria de sus curvas correspondientes de nivel bajo con símbolo negativo. En cambio, la combinación BC, (Refrigeración y Tratamiento térmico) si trae consigo efectos en la rugosidad superficial ya que como se ve en el gráfico, en su extremo derecho las curvas de los dos niveles del tratamiento térmico se aproximan es decir que el acabado superficial con refrigeración Convencional logrado bajo esas condiciones de tratamiento térmico es semejante; no siendo así en el extremo izquierdo del gráfico donde se alejan las curvas de nivel sobre todo en la zona de la refrigeración MQL evidenciándose una vez más que se logró un mejor acabado en las probetas normalizadas.

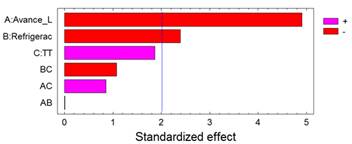

Mediante este diagrama de Pareto, figura 9, se observa la influencia de un 80 % en la rugosidad, de los factores vitales representados en el Avance longitudinal y la Refrigeración.

El código de colores con los signos negativo para el rojo y positivo para el violeta nos indican mediante la escala del eje de las x del gráfico, que en dependencia del nivel discreto en que se esté, la rugosidad se va a comportar de cierto modo, si es roja la barra es que va disminuir a medida que se pase a un nivel más alto y si es violeta la barra es que va a aumentar a medida que se pase a un nivel más alto. También se observa que el factor de mayor importancia es el factor A: Avance longitudinal, y que la interacción de factores AB es la menos influyente de todo el grupo, se puede decir que su influencia es nula [9].

Todo lo anterior contribuye optimizar el trabajo de rectificado a partir de alcanzar mejor calidad con el uso adecuado de los parámetros evaluados, que son de fácil control.

Conclusiones

El modelo matemático obtenido da la medida de rugosidad que puede alcanzarse variando los factores analizados dentro de los rangos estudiados. Las ventajas del sistema de refrigeración MQL sobre los otros dos sistemas estudiados, en cuanto a acabado superficial obtenido, costo en materias primas y disminución de la contaminación ambiental, no puede ser ignorada por lo que es necesario empezar a implantar este sistema en la medida de lo posible en los talleres de la industria nacional.