INTRODUCCIÓN

La cavitación es el efecto hidrodinámico que se produce cuando un fluido (agua o cualquier otro) pasa a gran velocidad por una arista afilada, donde se produce una descompresión del fluido (Reyes-Cruz 2015). El término cavitación alude a la formación dentro de un fluido de “cavidades” o burbujas las que, al viajar a zonas de mayor presión, colapsan cuando el vapor regresa al estado líquido de manera súbita; ello produce un brusco aplastamiento de las burbujas y el arranque de metal de la superficie en la que origina este fenómeno (Dopazo 2008).

La formación e implosión de burbujas es una manifestación ampliamente estudiada en fluidos como el agua, sin embargo, en las pulpas y licores de procesos industriales el efecto de la cavitación no ha sido suficientemente comprendido.

De manera general, la evolución de burbujas en el interior de una bomba centrífuga es descrita por la ecuación de Rayleih-Plesset (Ramírez, Jácome y Giraldo 2013), debido a que el fenómeno de cavitación está asociado al efecto de formación de las burbujas, comportándose como un proceso dinámico que consta de crecimiento, decrecimiento y colapso (Pérez 2004).

Existen modelos de cavitación que parten de la relación existente entre el crecimiento de una burbuja típica en el fluido y la evolución del tamaño de las mismas. Cuando la presión en el interior de la burbuja y la presión de vapor del fluido igualan sus valores, las burbujas alcanzan el radio máximo, entonces ocurre el colapso mediante las oscilaciones que se presentan en el radio (Haoulo, García y Soto 2005).

El proceso metalúrgico Caron (1950) emplea licor amoniacal, el cual es una mezcla de agua, amoníaco y sólidos en suspensión que se transporta por medio de bombas centrífugas a temperaturas desde 20 oC hasta 64 oC. Esta mezcla, según el principio de Gibbs, puede expresarse como una función de dos variables: la temperatura de saturación y la concentración, existiendo un único valor de presión de saturación para cada valor de concentración.

Estudios experimentales previos con licor amoniacal han establecido el comportamiento dinámico de la formación de burbujas en bombas centrífugas en régimen cavitacional, así como los radios máximos de las burbujas que se forman a concentraciones específicas de 27 % y 34 % de amoníaco. Los valores de la presión de saturación del licor amoniacal obtenidos a estas concentraciones han permitido establecer que la formación de burbujas en el licor amoniacal ocurre de manera más rápida que en el agua y que en la medida que aumenta la concentración de amoníaco en el licor también lo hace el radio de las burbujas (Reyes-Cruz 2016).

De igual modo se constata que las burbujas de mayores radios viajan durante más tiempo por la arista del álabe y, por consiguiente, su implosión tiene lugar hacia las partes distales de este elemento del impelente.

El presente estudio se enfoca en determinar, a nivel microestructural, el efecto de la cavitación sobre los álabes del impelente en relación con el radio de las burbujas, el cual varía en función de la concentración de amoníaco (27 % y 34 %) en el licor producto de la lixiviación.

MATERIAL Y MÉTODO

Preparación de muestras

Se analizó un impelente fabricado de Hastelloy C 276 de una bomba centrífuga retirada del servicio por afectaciones de la cavitación. El Hastelloy C 276 es una superaleación de base níquel resistente a la erosión y corrosión que ha demostrado ser el mejor material para la fabricación de impelentes de bombas centrífugas (Romo-Arango 2014).

Para este estudio se cortó un fragmento del impelente (Figura 1) y se seccionó en ocho muestras de 15 mm x 15 mm (Figura 2), utilizando una fresa de disco del tipo HSS P 18 y abundante refrigeración para evitar el calentamiento y cualquier cambio en la microestructura. La muestra 1 corresponde a la parte posterior del impelente no expuesta al fluido, y de la 2 a la 8 consecutivamente van desde la parte inicial del álabe hasta su extremo exterior.

La preparación metalográfica de las muestras para el análisis microestructural incluyó operaciones de corte, desbaste, pulido, desengrasado y lavado. Estas fueron desbastadas con papeles abrasivos (hasta P2000) y pulidas en una pulidora, la que posee un paño de fieltro y a la que se le acompaña con una suspensión de alúmina de 0,1 μm.

Para el ataque químico se empleó agua regia, luego las muestras se lavaron con agua destilada, se sumergieron en alcohol etílico durante diez segundos y, finalmente, se les eliminó la humedad en un secador neumático.

Análisis químico

En la Tabla 1 se muestra la composición química estándar de la aleación empleada obtenida en un espectrómetro de emisión óptica.

Tabla 1 Composición química (en %) de la aleación Hastelloy C 276

| Mo | Cr | Fe | Co | Ni | |

|---|---|---|---|---|---|

| 15,0-17,0 | 14,5-16,5 | 4,0-7,0 | 3,0-4,5 | 2,5 máx | Balance |

| Mn | C | V | P | S | Si |

| 1,0 máx | 0,01 máx | 0,35 máx | 0,04máx | 0,03 máx | 0,08 máx |

Se empleó un espectrómetro de emisión óptica BAIRD, modelo DV-4, con un error del 5 %, ubicado en el laboratorio de materiales de la Universidad Nacional Autónoma de México (UNAM), normalizado según ASTM E-485 para corroborar la composición química del Hastelloy C 276 del fragmento extraído del impelente.

Análisis microestructural

Se empleó un microscopio óptico binocular marca NOVEL modelo NIM-100 con una cámara instalada al hardware IMI.VIDEOCAPTURE.exe, que refleja la micrografía en el computador. Para observar las probetas se nivelaron en un dispositivo con plastilina. En la Figura 3 aparece la estructura patrón del material de los álabes de la bomba centrífuga.

La micrografía de la muestra patrón exhibe una estructura compuesta por granos austenític en toda su matriz; se distinguen las líneas de los límites de los granos, sitio donde la fractura progresa alrededor de los carburos secundarios y por los bordes de los granos, los cuales son perjudiciales para la tenacidad.

RESULTADOS Y DISCUSIÓN

Composición química

El análisis químico corroboró la correspondencia en los contenidos de los diferentes elementos entre la muestra patrón y el material del impelente. Los porcentajes de Mo, Cr y Ni avalan que el material del impelente es la superaleación base níquel Hastelloy C 276 (Tabla 2).

Daños a la microestructura

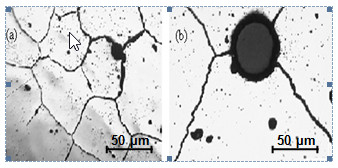

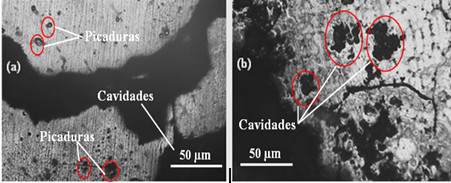

La Figura 4 muestra el efecto de la cavitación a nivel microestructural, donde puede observarse que la afectación tiene lugar tanto en los límites de granos, como en el interior de estos; tal como se observa en la figura no todos los límites de granos ni todos los granos se desgastan por igual.

Figura 4 Afectación microestructural de los álabes. a) daño a nivel del grano en muestra 5; b) daño a nivel del límite de los granos en muestra 6.

Entre los factores a considerar en la formación de cavidades en la aleación austenítica se encuentran el amoníaco, las partículas suspendidas y los iones cloruros, así como las altas temperaturas de la pulpa. Esta diversidad de agentes ocasiona una gran complejidad al proceso de deterioro de las bombas centrífugas.

Luego de un tiempo en el que la aleación Hastelloy C 276 ha estado sometida a un régimen de trabajo severo, expuesta a la proyección de partículas suspendidas, la influencia de los iones cloruros y presiones de vapor, la retícula cristalina se daña y en los bordes de granos tiene lugar la corrosión intercristalina.

Este comportamiento, también reportado por Mesa, Garzón y Tschiptschin (2010) para aceros austenístico de alto nitrógeno, está asociado a que las tensiones provenientes de la implosión de burbujas de cavitación actúan de forma independiente, ya que se observan granos completamente dañados y granos con su superficie bastante conservada. Tal fenómeno se reporta igualmente a nivel superficial en películas metálicas delgadas (Torres 2010).

Considerando la composición multifásica del licor producto de la lixiviación es indudable que los daños en la microestructura del álabe involucren procesos como la corrosión y el desgaste por erosión, los cuales son potenciados, además, por la acción de las ondas de presión que ocasionan las burbujas al implotar.

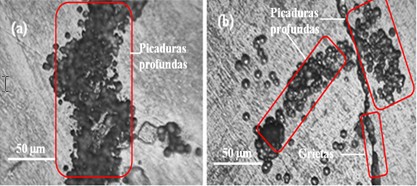

Corrosión por picaduras

La Figura 5 muestra imágenes de picaduras en la microestructura del álabe. Estas constituyen concentradores de esfuerzos para la generación y propagación de grietas. Alcántara, Fernández y Rodríguez (2016), al estudiar las afectaciones en las volutas, atribuyen la formación de grietas a la existencia de defectos durante el proceso de elaboración mecánica o a las tensiones de contacto que producen fatiga de las capas superficiales. Sin embargo, este elemento no es afectado de igual modo por la formación de burbujas que los álabes.

Se observa que regiones que todavía no fueron afectadas por la fractura continúan deteriorándose por deformación plástica, donde la formación de picaduras y microgrietas llevan a la superficie a un estado tal de deformación, que los esfuerzos repetidos provenientes de la implosión de burbujas de vapor y formados durante el proceso de cavitación provocan fácilmente la remoción de material. El cambio de mecanismo de desgaste, de deformación plástica para desgaste por fractura, provoca pérdida de masa a través del desprendimiento de partículas de desgaste de la superficie, conocidas como “debris”. Guitar, Duarte y Montero (2003) refieren que la pérdida de material es causada por la acción de los campos de esfuerzos de tipo cortante provenientes de la implosión de burbujas de cavitación.

Este tipo de picaduras aparece cuando la capa pasiva se rompe localmente. Los responsables de esta rotura son los iones cloruros que, al estar acompañados por un electrolito, le retiran, al acero inoxidable, los átomos de cromo necesarios para la creación de la mencionada capa pasiva; entonces aparecen las pequeñas picaduras. Lo, Shek y Lai (2009) atribuyen a la existencia de residuos, óxidos ajenos, escorias o azulamiento del acero el reforzamiento de la corrosión por picaduras.

A pesar de que la aleación Hastelloy C 276 está considerada como una aleación de excelente resistencia a la corrosión, a la picadura y al agrietamiento por tensión de corrosión debido a su alto contenido de níquel y de molibdeno, hay que destacar que, en las condiciones de transporte del licor producto de la lixiviación, los tres elementos que componen este fluido (amoníaco, agua y sólidos en suspensión) provocan en la película pasiva una discontinuidad en su estructura que los hace susceptible a la corrosión.

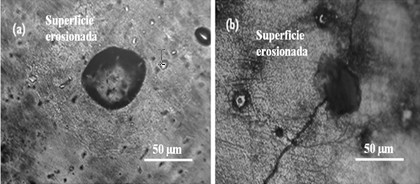

Desgaste erosivo

El flujo de vapor que contiene partículas sólidas es responsable por problemas de erosión de los componentes de bombas centrífugas y de la reducción de su vida útil. La contaminación del vapor es un problema típico del transporte del fluido en las industrias del níquel. Las partículas duras, así como el agua, inducen el daño que puede ocurrir en los sistemas de álabes, ya que impactan directamente en el sistema de la bomba y causa su desgaste. La Figura 6 muestra las micrografías representativas del desgaste erosivo.

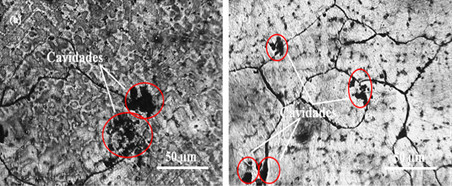

Efectos de la implosión de burbujas

Los defectos microestructurales que se observan en la Figura 7 evidenciaron que las cavidades en las muestras de la parte inicial del álabe son menores y más localizadas, no perforan completamente el metal.

Figura 7 Daños microestructurales provocados por las burbujas en la parte inicial del álabe. a) muestra 3; b) muestra 4.

Hacia el extremo del impelente se observan daños más severos que afectan mayores áreas, llegando a formar perforaciones totales que atraviesan el material del álabe (Figura 8).

Figura 8 Daños microestructurales provocados por las burbujas hacia la parte final del álabe. a) muestra 7; b) muestra 8.

Este hallazgo guarda relación estrecha con el tamaño que desarrollan las burbujas a diferentes concentraciones de amoníaco, de tal modo que a los valores de 27 % de concentración de amoníaco (valor mínimo controlado en el proceso industrial) se forman burbujas más pequeñas, cuya trayectoria en el perfil del álabe solo alcanza la parte inicial, e implosionan en esa zona. Al ser menor la energía de la implosión de estas burbujas ocasiona menores daños al metal, lo cual se evidencia en la Figura 2 (muestras 3, 4 y 5) donde puede observarse que los desprendimientos del metal ocurren más superficialmente y con menor intensidad.

Contrariamente, a concentraciones de 34 % de amoníaco los radios de las burbujas son mayores y alcanzan casi el doble de tamaño que a 27 %. Estas burbujas recorren mayores distancias sobre el perfil de álabe e implosionan en su zona más externa, ocasionando incluso perforaciones totales. La Figura 2 evidencia que en las muestras 6, 7 y 8 la profundidad de los desprendimientos del metal es mucho mayor y el espesor del álabe se adelgaza notablemente.

En la práctica estos resultados pueden ser de utilidad a la industria para corregir el manejo de las instalaciones de bombeo y regular las concentraciones de amoníaco a valores óptimos que eviten la cavitación y, por consiguiente, incrementen la durabilidad de los equipos.

CONCLUSIONES

Los cambios microestructurales en el álabe de Hastelloy C 276 de los impelentes de bombas centrífugas en la industria del níquel guardan estrecha relación con la concentración de amoníaco en el licor, siendo las grietas, picaduras y cavidades de mayor dimensión cuando la concentración de amoníaco es máxima (34 %).

Las mayores afectaciones tienen lugar en la parte terminal del álabe debido a que en esa zona ocurre la implosión de burbujas de mayor tamaño.