INTRODUCCIÓN

La ocurrencia de mecanismos mixtos de fractura en los componentes de instalaciones industriales es frecuente, debido al accionar de múltiples factores que intervienen durante el diseño, la fabricación y el funcionamiento de los equipos. Los aceros al carbono y de baja aleación son los materiales que más aplicaciones encuentran a nivel industrial. En estos materiales, las condiciones en que fueron fabricados y en particular las vinculadas al proceso de soldadura deciden, en gran medida, su comportamiento en servicio y, por tanto, su vida útil (Blodgett 1999; Bhadeshia 2006).

Tal es el caso de los elementos que se muestran en la Figura 1, que fallaron de manera catastrófica durante un ajuste de mantenimiento (se habían observado pérdidas parciales de su nivel), provocando con ello la falla del sistema de tuberías que soportaba. Este sistema de tuberías está constituido por cinco tubos que trasiegan diferentes productos. Dos tubos de 168 mm de diámetro, con un espesor de pared de 7,11 mm para agua de proceso y tres tubos de 114 mm de diámetro, con un espesor de pared de 6,02 mm, dos para agua de enfriamiento y uno para aire.

Los soportes que fallaron se encontraban soldados a las comunas de la nave, separados a una distancia de 15 m y entre ellos estaban ubicados dos soportes colgantes provenientes del techo. De acuerdo con declaraciones del personal de mantenimiento, además de las cargas vinculadas al peso de los tubos con el fluido circulando por el interior (carga estática) y motivado por la intermitencia del servicio y la posible ocurrencia de fenómenos de “golpe de ariete”, es muy probable que las tuberías hayan introducido cargas variables al sistema y con ello a los soportes.

Con base en la problemática abordada, el presente trabajo tiene como objetivo fundamental establecer la(s) causa(s )de las falla de un soporte de sistema de tuberías.

MATERIALES Y MÉTODOS

Para la realización del estudio, se tomó el soporte que se desprendió completamente y donde se manifestó la falla mostrado en la Figura 1A. El corte para separar la zona de la falla fue realizado con disco abrasivo refrigerado. Basado en trabajos precedentes (Díaz-Cedré et al. 2018, 2021), a la unión soldada se le realizaron los siguientes análisis: inspección visual, análisis químico por emisión óptica, ensayo de tracción del material base, macrografía y micrografía.

La inspección visual se realizó con el objetivo de observar todos los detalles morfológicos de la unión soldada y de la fractura, para ello se utilizó una lupa con un aumento de 5X.

Los análisis químicos mediante espectroscopia de emisión óptica se realizaron con el objetivo de corroborar la correspondencia entre la composición química del material base y la especificación sobre la cual “normalmente” se fabrican este tipo de elementos. En este caso, para un perfil U de acero al carbono, laminado en caliente, debió ser elaborado en base a la especificación ASTM A 36 (2004). Para ello, se utilizó un espectrómetro de emisión óptica marca BELEC, modelo COMPACT PORT.

Los ensayos de tensión del metal base se realizaron con el objetivo de corroborar la correspondencia entre la resistencia a la tensión del material base del que está elaborado el perfil que falló y la especificación sobre la cual supuestamente fue fabricado (ASTM A 36). Para ello, se utilizó una máquina universal de ensayo LEW-600F. Las muestras fueron extraídas de la zona del alma del perfil.

La macrografía tuvo el objetivo de apreciar la forma y dimensiones de la unión soldada, en particular la presencia de discontinuidades que tengan carácter macro. Para esto, fue cortada una sección en la zona del patín superior donde quedaban restos de la unión soldada. Las muestras fueron preparadas de acuerdo con la especificación ASTM E 3 (2001), y atacadas con “agua Regia”, especificado en la ASTM E 340 (2000). Las muestras fueron observadas a 30X con un microscopio digital modelo D-EL1.

La micrografía tuvo el fin de evaluar si el proceso de soldadura provocó alguna transformación en la zona térmicamente afectada (ZTA) que repercutiera desde el punto de vista de integridad de la unión soldada, sobre la base de la comparación con el metal base no afectado. Para esto, fue cortada una sección en la zona del alma, cuyo cordón de soldadura quedo en la columna, por lo que en la pieza solo estaba la ZTA. Las muestras fueron preparadas de acuerdo con la norma ASTM E 3 (2001), y atacadas con el reactivo 74 especificado en la ASTM E 407 (1999). Las muestras fueron observadas con un objetivo de 40X, bajo microscopio metalográfico con una cámara digital acoplada.

RESULTADO Y ANÁLISIS

Resultados de inspección visual

De manera general, se pudo observar que el soporte fue soldado a la columna mediante una unión de filete, unilateral, (parte exterior). Para la inspección visual se dividió la parte de falla en tres zonas, como se muestra en la Figura 2: 1-Zona del patín superior; 2-Zona del patín inferior y 3-Zona del alma. Esta división se realizó teniendo en cuenta la posición que tenía el soporte respecto a la columna.

Zona del patín superior (1)

Como se puede apreciar (Figura 2), la zona del patín superior “aparentemente” fue en la que mejor perfil de soldadura se logró, dado por la facilidad que brinda la posición de soldadura horizontal de filete. Sin embargo, si se observa a detalle la Figura 3, se puede apreciar la apariencia lisa que tiene la parte del metal depositado (debió fundirse con el material de la columna). Ello puede ser indicativo de que, a pesar de la buena posición para la aplicación, no se logró una adecuada fusión entre el metal depositado y el metal base de la columna. Este elemento puedo estar vinculado a un deficiente proceso de limpieza de la superficie antes de soldar, por ejemplo: no se realizó la remoción de la capa de pintura que cubría la superficie de la columna, y un bajo nivel de calor aportado (baja corriente de soldadura) lo que limito la fusión del metal depositado.

Una situación similar a la anteriormente tratada puede apreciarse en la Figura 4. En este caso la falta de fusión no fue del metal depositado con el metal base de la columna, sino del metal depositado con el propio material base del perfil (asumiendo que el resto del metal depositado quedo adherido a la columna).

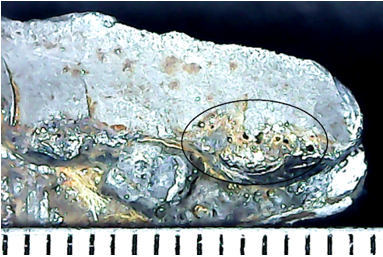

Por otra parte, si se observa a detalle una zona del cordón de soldadura (Figura 5), se puede apreciar la existencia de porosidad agrupada, lo que puede ser indicativo de un deficiente estado de conservación del metal de aporte; una deficiente limpieza de la superficie antes de soldar y una deficiente técnica de aplicación.

Zona del patín inferior (2)

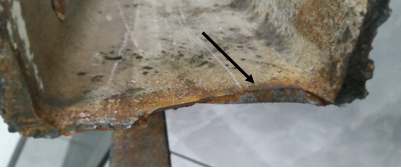

A diferencia de lo observado en el patín superior (Figura 3), respecto a la apariencia del cordón, el patín inferior (Figura 6) muestra falta de continuidad (faltas de fusión) en el cordón aplicado. Es necesario señalar que la posición en que fue ejecutado (sobrecabeza) exige por parte del soldador una alta habilidad, la cual al parecer no existió, resultando en lo que se aprecia en la Figura 7.

De igual manera que ocurrió en la zona del patín superior, en esta zona del inferior también se evidencia la existencia de porosidad como se muestra en la Figura 8.

Zona del alma (3)

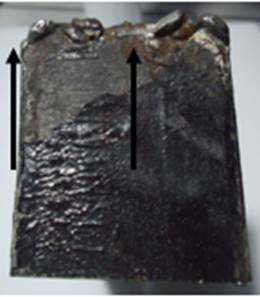

Según lo observado y teniendo en cuenta la presencia de discontinuidades que pudieron comprometer la integridad de la unión en las zonas de los patines, la zona del alma fue la que soportó completamente la carga que desembocó en la fractura final del elemento y prueba de ello lo constituye el desgarro del metal base que se observa en la Figura 9.

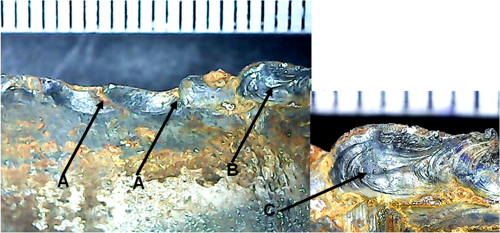

A pesar de que la mayor parte del metal depositado correspondiente a esta zona quedó adherido a la parte de la columna, en la parte que quedó en el perfil (Figura 10), se pueden apreciar las mismas discontinuidades que en las zonas anteriormente estudiadas (falta de fusión (A) y porosidad (B), apareciendo como elemento nuevo una grieta que aparentemente puede ser de solidificación (C).

A pesar del tiempo transcurrido desde el momento de la falla y la presencia de cierto grado de oxidación, se pudieron observar en la fractura “marcas de playa”, lo que puede ser un indicativo de la participación también en la falla de un mecanismo de fatiga mecánica (Figura 11). Este elemento es coincidente con lo planteado en la introducción sobre la posible presencia de cargas variables en el funcionamiento del sistema de tuberías.

Resultados del análisis químico

En la Tabla 1 se puede apreciar que la composición química del material del perfil se encuentra dentro de los valores especificados por la ASTM A36 (2004), la cual, como se planteó anteriormente, es la especificación que habitualmente cubre las propiedades de este tipo de elemento.

Tabla 1 Composición química promedio obtenida por el análisis y su comparación con la especificación de fabricación (% en peso)

*Valores máximos especificados

Adicionalmente a la Tabla 1 se le incluyeron dos elementos para evaluar la soldabilidad del material: el carbono equivalente (CE), según las formula de Instituto Internacional del Soldadura (Cary 1994) y el PCM del AWS D 1.1 (2021), los cuales unidos a la utilización de un proceso de soldadura de bajo hidrogeno (<5 ml/100g metal), en los espesores que tiene el perfil (< 9,5 mm) y utilizando la metodología que establece el código AWS D1.1 (2021) para el establecimiento de la temperatura de precalentamiento, se llega al resultado que este material no es necesario precalentarlo para soldar y, por tanto, tiene buena soldabilidad.

Resultados de tensión del material base

Los resultados del ensayo de tensión del material base se muestran en la Tabla 2. Se puede establecer que las propiedades mecánicas del material base del que fue elaborado el soporte son superiores a los valores mínimos especificados en la ASTM A 36 (2004). Por lo tanto, el material base cumple con la especificación antes citado.

Resultados de la macrografía

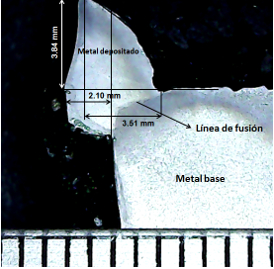

La Figura 12 muestra los resultados de la macrografía. De su análisis se puede deducir que durante el montaje del soporte pudo quedar una holgura entre este último y la columna (2,10 mm). Esto motivó que el calor del arco y la aportación de metal no fueran lo suficiente para lograr la fusión del material base del soporte con el de la columna. Esta situación es coincidente con lo observado en las Figuras 3 y 4, en cuanto a la falta de fusión. Además de eso, el exceso de holgura pudo provocar que no existiera una adecuada protección del proceso en la raíz de la junta, lo cual, unido a una posible limpieza insuficiente del material base de la columna, permitieron la aparición de porosidades que muestran las Figuras 5 y 8.

Resultado de la micrografía

La Figura 13 exhibe la micrografía de una muestra del metal base no afectado por el calor. En ella se observa una estructura típica de un acero al carbono laminado en caliente (estructura de bandas), constituida por ferrita y perlita, siendo la ferrita la estructura predominante, en consonancia con el relativamente bajo contenido de carbono del acero. No se observan microgrietas. De acuerdo a la ASTM E112 (2012), este material presenta un tamaño de grano de número entre 11,0 y 11,5, determinado por el Método Planimétrico o de Jeffrie.

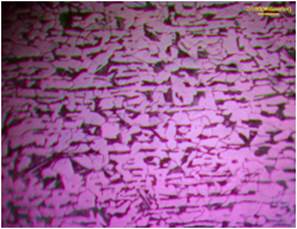

Con respecto a la zona térmicamente afectada (ZTA) en la Figura 14 se observa una estructura de ferrita y perlita, con un tamaño de grano mucho mayor que el que originalmente presenta el metal base no afectado. De acuerdo a la ASTM E112 (2012) esta zona presenta un tamaño de grano de número entre 6,5 y 7,0, determinado por el método planimétrico o de Jeffrie. Este incremento en el tamaño de grano incide de manera desfavorable en las propiedades mecánicas de la unión soldada, debido a la conocida relación inversa que existe entre resistencia mecánica y tamaño de grano (Morris 2021). Adicionalmente, también se observa la presencia de ferrita de Widmanstatten, la cual combinada con el tamaño de grano contribuyeron a la disminución de la capacidad de carga de la unión (Bhadeshia 2006).

CONCLUSIONES

El material del soporte analizado corresponde a un acero al carbono, fabricado bajo la especificación ASTM A36, por lo que es adecuado para la aplicación utilizada.

La falla del soporte está vinculada a una combinación de factores, donde priman los errores de fabricación, particularmente vinculados a un procedimiento y una ejecución deficientes de la soldadura. Otros elementos pueden estar presente, como la fatiga mecánica o un diseño inapropiado.