Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Vaccimonitor

versión On-line ISSN 1025-0298

Vaccimonitor v.16 n.3 Ciudad de la Habana sep.-dic. 2007

Recubrimientos de pisos en áreas controladas de la producción de biológicos

Flooring systems in controlled areas of biological production

Pedro A. Rodríguez, Gustavo V. Sierra.

Instituto Finlay, Centro de Investigación-Producción de Vacunas. Ave. 27 No. 19805. A.P. 16017, C.P.11600. La Lisa Ciudad de La Habana,Cuba

Correo electrónico:perode@finlay.edu.cu

RESUMEN

El recubrimiento de los pisos, utilizando las resinas sintéticas autonivelantes en la construcción de las áreas controladas, empleadas en las instalaciones de producción de biológicos, en las dedicadas a los procesos de manipulación de microorganismos (contención), así como en las instalaciones para los animales de laboratorio y procesos asépticos de formulación farmacéutica, contribuyen a la seguridad biológica y farmacéutica, según sea el caso, por su continuidad integral y garantía de la calidad microbiológica del aire, así como al ahorro energético, pues disminuyen la ganancia de calor latente atribuido a la humedad incorporada al aire por otros recubrimientos permeables. Las condiciones climáticas de Cuba y la dureza del agua empleada en las mezclas cementosas son un alto potencial para la formación de "burbujas", tema abordado en este trabajo. El conocimiento de los aspectos que provocan la formación de estas ampollas y las vías para evitarlo, son útiles y de un valor apreciable. En este artículo se presentan las experiencias obtenidas con la aplicación de los recubrimientos epoxídicos en las áreas controladas del Instituto Finlay, instalaciones que no han presentado deformaciones apreciables después de 15 años de explotación.

Palabras clave: Recubrimientos epoxídicos, efecto osmótico, burbujas.

ABSTRACT

Self-levelling epoxy resin flooring system applied in design and erection of clean rooms dedicated to both biopharmaceutical and contention laboratories and also in animal care facilities are of paramount importance in order to guarantee biological safety and pharmaceutical strength of production and research activities, microbiological air quality of facility environment and energy saving. Hot and humid climates of Cuba as well as hardness of row water employed mixing concrete are prone to appear blisters on epoxy flooring layers. Knowledge and management of sources and facts that generate such flooring surface defects are helpful and necessary to keep away from its observable fact. Epoxy flooring systems application at Finlay Institute according to clean rooms regulations are showing.

Keywords: Epoxy flooring, osmotic effects, blistering.

INTRODUCCION

Las regulaciones y recomendaciones nacionales e internacionales vigentes acerca de los recubrimientos en las áreas controladas de producción de biofármacos establecen que las superficies comprometidas en la calidad del ambiente de las instalaciones, destinadas para la ejecución de operaciones asépticas o de contención, serán diseñadas y construidas para garantizar que estas sean lisas, imper-meables y sin ranuras ni fisuras, con el objetivo de minimizar la liberación o acumulación de partículas o microorganismos y permitan la aplicación repetida de los agentes de limpieza y los desinfectantes (1, 2). En estas instalaciones no se acepta el fenómeno de la formación de "burbujas" en los sistemas de recubrimiento continuo de los pisos. Este problema tiene un inevitable atractivo por el aire misterioso que lo envuelve, motivo por el que se incorporan numerosos estudios científicos que aportan más claridad en su solución, aunque no constituye aún un problema resuelto dada su especificidad con relación al lugar y las condiciones en que se produce.

Las principales ventajas de los recubrimientos con resinas sintéticas pueden resumirse en:

o Muestran una permanente adherencia al sustrato sobre el que se ejecutan.

o Presentan una excelente resistencia frente a la agresión de un amplio espectro de productos y agentes químicos.

o Son superficies impermeables a los líquidos, higiénicas y fáciles de limpiar.

o Poseen la suficiente dureza, durabilidad, resilencia, resistencia al impacto y la abrasión, resistiendo las rajaduras.

o Sus tiempos de aplicación y puesta en funcionamientos son relativamente cortos.

Características de las burbujas:

La formación de burbujas en los pisos recubiertos con resinas sintéticas se observa con una frecuencia que oscila entre el 1-2% y su aparición puede ocurrir entre los dos meses y tres años después de su aplicación. El tamaño de las burbujas o ampollas varía desde pocos milímetros de diámetro hasta más de 100 mm, con elevaciones que alcanzan hasta 15 mm. Cuando estas estructuras se barrenan o rompen, expulsan un líquido acuoso a presión. El mecanismo de formación de estas burbujas no está totalmente esclarecido, pero dadas las características físicas de la forma y el contenido de las mismas, tienen un fuerte sustento en el mecanismo de ósmosis puesto que las presiones encontradas en su interior no pueden alcanzarse por el mecanismo de presión hidrostática del agua contenida en el sustrato y sí con las que se generan con el proceso de ósmosis.

El problema de la formación de burbujas o ampollas no solo se asocia con la aplicación de resinas epoxídicas sobre pisos, sino que también se presenta en los recubrimientos de los techos, depósitos y las aplicaciones marinas.

Existe la posibilidad de la formación de burbujas en el primer o segundo día de la aplicación de los recubrimientos con resinas epoxídicas. Estas son provocadas por las presiones hidrostáticas en los casos de hormigones sumergidos en agua o con un alto contenido de vapor de agua que pueden ejercer suficiente presión para despegar la resina aún cuando el proceso de "curado" no está concluido, formándose así la burbuja, caso particular provocado por un aumento de la temperatura del recubrimiento con relación al sustrato provocado por la luz solar incidente u otra fuente de calor no controlada. El ampollamiento promovido por el proceso de ósmosis se distingue por no aparecer precozmente, se necesita más tiempo para que se acumule la presión necesaria que deformaría el recubrimiento totalmente curado de la superficie del sustrato (Figura 1).

Figura 1. Surgimiento de burbujas en un recubrimiento con tres meses después de su aplicación*.

FUNDAMENTACION

Los primeros casos de la exposición de burbujas en los recubrimientos de pisos con resinas de base poliéster y epoxídicas, así como en los recubrimientos con láminas de goma y polivinilo de cloro (PVC), se describen desde 1970 (3). En 1974, el Building Research Station de Londres desarrolla investigaciones para demostrar el comportamiento de la membrana semipermeable del hormigón y posteriormente se confirma la hipótesis sobre el origen basado en las presiones osmóticas (4). Las fracturas del sustrato en la zona de la formación de las burbujas o ampollas se observan en la Figura 2.

Figura 2. Corte mostrando la fractura del sustrato por las presiones*

En un sistema de recubrimiento de pisos de hormigón se encuentran tres tipos de presiones diferentes, las que se describen a continuación: La primera es la presión hidrostática generada por el agua contenida en el sustrato. La presión de adherencia de cualquier polímero empleado en los recubrimientos de pisos supera los 1,5 MPa y para desprender la capa de recubrimiento, la presión hidrostática debe alcanzar estos valores, algo imposible en la práctica, pues una columna de agua de 10 m de altura representa una presión de 0,1 MPa.

El segundo tipo de presión puede estar dado por la capilaridad de los poros presentes en el hormigón. La irregularidad en la forma y dimensiones de los poros formados en las mezclas de hormigón (1-2 x 10-5 mm), hace prácticamente imposible el cálculo de la presión generada por los mismos. En 1982 se desarrollan experimentos en los morteros de cemento, encontrándose que las presiones capilares alcanzan hasta 0,2 Mpa (5).

El hecho de que las burbujas surjan en recubrimientos ejecutados sobre sustratos secos, sin evidentes signos de retención de agua, pero que pueden contener hasta un 3-5% en peso y en otros casos identificados en segundos y terceros niveles de altura, confirman la idea de que las burbujas no son generadas por los tipos de presión anteriormente mencionados, ajustándose mejor a los procesos de ósmosis. Se han realizado ensayos que detectan presiones osmóticas del orden de 2,5 Mpa (6).

El proceso osmótico puede establecerse si concurren los siguientes elementos:

o La existencia de una membrana semipermeable.

o La presencia de dos soluciones con diferentes concentraciones, separadas por la membrana.

La membrana semipermeable puede estar constituida por las capas en la superficie porosa del hormigón, aún cuando los poros sean grandes. Se sabe que la penetración en ellos de la capa de imprimación aplicada, reduce la sección del poro, formándose así la membrana semipermeable. Debido a sus características porosas, las imprimaciones pueden constituir, ellas mismas, membranas semipermeables. Se realizan trabajos experimentales con formulaciones de hormigón C50/60 encaminados a eliminar la formación superficial de poros o al menos disminuirlos a un nivel que impida la formación de membranas (7).

El fluido que se detecta en las burbujas consiste en agua con compuestos inorgánicos disueltos, provenientes del hormigón. En algunos casos, se observan mezclas orgánicas provenientes del material base del producto de imprimación (8).

En la sección de los poros y los diferentes tamaños de las moléculas de los compuestos se observa también un movimiento a microescala, llamado cromatográfico y donde se encuentran burbujas que contienen soluciones sobresaturadas de hidróxido de calcio (9).

Se desarrollan recubrimientos permeables, principalmente hechos con una base de agua, estos posibilitan "respirar" los vapores desde el sustrato, aunque, por el riesgo de contaminación microbiológica y química que pueden ocasionar, no son aplicables para las áreas asépticas y se aplican en los recubrimientos de los espacios industriales que no presenten estas limitaciones (10). En la Figura 3 se presenta un esquema que ejemplifica el funcionamiento de los recubrimientos permeables y no permeables.

Figura 3. Recubrimiento impermeable vs. permeable*.

Las membranas de protección contra la humedad se basan en la tecnología de las resinas epoxídicas, compuestos que por sus características adhesivas son excelentes, aunque existen otros tipos de resinas con propiedades similares que pudieran ser también empleadas. Generalmente, las membranas se aplican con llanas dentadas en dos o más capas, dependiendo del nivel de humedad en la base de concreto. Para asegurar una cobertura completa y uniforme, cada capa se aplica perpendicularmente a la capa anterior.

En la Figura 4 (a) se ejemplifica una aplicación de membrana retardadora en los sustratos ejecutados sobre una membrana convencional y en la 4 (b) se observa la aplicación sobre los sustratos que no tuvieron un tratamiento previo.

Figura 4 a)* b)*

La tipología del recubrimiento epoxídico se fundamenta en la colocación de una serie de capas adheridas al sustrato (hormigón) cuando este ya se encuentra endurecido. La adherencia entre el recubrimiento colocado y el sustrato es la primera y más importante condición para asegurar la funcionalidad del recubrimiento. La pérdida de esta adherencia es la causa directa o indirecta de un alto porcentaje de las patologías presentadas.

La preparación del sustrato como objetivo eliminar los tratamientos superficiales existentes, así como las partículas de escasa consistencia, facilitando a su vez la apertura del poro y con ello la penetración de la resina que constituirá el puente entre el sustrato y la capa base del recubrimiento industrial. La superficie de unión entre dos materiales se compone por un número indeterminado de puntos de anclaje mecánico. La adherencia será por tanto proporcional al número de puntos de anclaje por unidad de superficie. No existen dudas que si se mejora la rugosidad y la porosidad del sustrato, se estará optimizando la adherencia.

Preparación del sustrato

En los sustratos sobre los que se han realizado labores anteriores surge el problema de la contaminación por sales y grasas, que por la falta de un recubrimiento impermeable del hormigón llegan a contaminarse hasta un nivel de profundidad difícil de cuantificar. En este caso, por lo general, cuando el sustrato de hormigón se encuentra en buen estado, se trabaja en un orden ascendente de agresividad hacia el sustrato, realizándose un lijado, un granallado o un escarificado. Los tratamientos de lijado se ejecutan con un disco de diamante y en el caso del granallado, generalmente este se considera como la proyección sobre el sustrato de una serie de esferas de acero. Mediante el escarificado o fresado, a través del golpeo de pequeños discos sobre el sustrato se logra la eliminación de la capa superficial y se pueden obtener hasta 4-5 mm de profundidad. A continuación se procede a eliminar los residuos por aspiración, con el objetivo de eliminar las partículas que dificultan la adherencia. No se deben eliminar los residuos de la preparación del sustrato mediante baldeo con agua, esta medida produciría la colmatación de los poros con las partículas existentes.

Imprimación

Esta medida se realiza para mejorar la consolidación de la interfase entre el sustrato y el recubrimiento, aumentando así la cohesión superficial del hormigón para el tratamiento superficial. Se recomienda aplicar suficiente material imprimante con el objetivo de conseguir la saturación superficial del sustrato, aplicándose diversas formulaciones en dependencia del sistema a emplear. En este aspecto se deben contemplar dos variables de gran importancia: la temperatura y la humedad.

Capa niveladora

Esta capa se obtiene aplicando en un mortero una base de ligante epoxídico y una mezcla seca de áridos de cuarzo con una relación granulométrica continua variable, dependiendo del espesor final. Estos son morteros autonivelantes con los que se pueden tener problemas en zonas de pendientes superiores al 1,5%. La planicidad superficial es un tema que resulta importante abordar por el mantenimiento de las condiciones higiénicas del recubrimiento.

Este mortero será el responsable de absorber las demandas mecánicas del recubrimiento.

Membrana retardadora de humedad (MRH)

En todos los casos de aplicación de resinas epoxídicas, la humedad del sustrato no deberá superar los 254 g/seg. por m2, si esto sucediera, el riesgo de la aparición de burbujas estará presente. La colocación de las MRH disminuye la humedad por debajo de los valores recomendados. Se realizan aplicaciones de resinas modificadas que son impermeables al agua y constituyen una base sin humedad para la capa de terminación. En estos momentos existen productos de tres componentes: Mezclas cementosas, selladores y las resinas epoxídicas modificadas que constituyen la capa niveladora y la membrana retardadora de humedad.

Terminaciones

En recubrimientos con resinas epoxídicas, la terminación consiste en una o varias capas con un espesor total de 1-3 mm donde generalmente se incorpora el color elegido para la terminación del recubrimiento. La primera de las capas puede llevar añadido el árido de menor granulometría para garantizar el antideslizamiento del recubrimiento.

Aplicaciones de recubrimiento epoxídico en el Instituto Finlay, Cuba

Durante la ejecución de las áreas controladas dedicadas a procesos asépticos en una de las plantas de producción, se aplicó un sistema de recubrimiento de pisos (Sika flooring system) sobre un área de 400 m2 de baldosas de terrazo (300 x 300). Durante esta aplicación se observaron los aspectos relacionados en este trabajo y se muestran los fallos en otras aplicaciones donde no fueron observados. Las operaciones de granallado se ejecutaron sobre las superficies de baldosas de terrazo, como se muestra en la Figura 5. Posterior a esta operación, se aplicó la capa de imprimación, la membrana retardadora de humedad y el mortero autonivelante, siguiendo la secuencia recomendada por el fabricante. La capa de terminación autonivelante se muestra en la Figura 6.

Figura 5. Granallado de las losas de terrazo*.

Figura 6 Recubrimiento del piso terminado.*

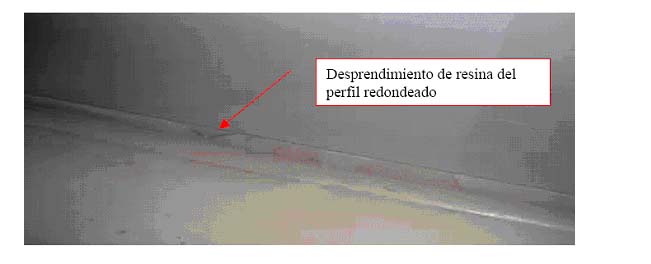

En la Figura 7 se muestran y señalan las ampollas o burbujas que se formaron en las áreas que violaron los procesos de granallado del sustrato y la aplicación de la membrana retardadora de humedad. Mientras que, en la Figura 8 se observa uno de los fallos que surgieron después de 15 años de ejecutada la obra del Instituto Finlay, atribuibles a la falta de granallado en la zona debajo del perfil base que soporta el panel de la pared y la poca adherencia de la capa de recubrimiento. Este defecto se presenta por la acción de los vapores húmedos acumulados en el tiempo.

Figura 7. Aplicación de recubrimiento sin tratamiento de sustrato*.

Figura 8. No-continuidad de la resina*.

* Todas las figuras fueron tomadas de los propios autores.

CONCLUSIONES

Las burbujas formadas durante la aplicación de los recubrimientos poliméricos de las instalaciones para los procesos asépticos en las producciones biofarmaceúticas son generadas principalmente por presiones de origen osmótico, aunque, algunas pueden ser ocasionadas por reacciones alcalinas con determinados agregados que se encuentran presentes en el sustrato. El problema fundamental de este aspecto radica en no poder definir con una prueba determinada dónde puede o no ocurrir este fenómeno, pero para evitar la concurrencia de los factores que lo propician o minimizarlos, se recomiendan las medidas siguientes:

o Establecer una metodología de aplicación del recubrimiento ajustada a las características específicas del proyecto en ejecución.

o Aplicar el recubrimiento sobre el hormigón curado (más de 28 días).

o Minimizar la presencia de sales en el agua de las mezclas cementosas y no emplear detergentes o solventes en la limpieza de las superficies.

o No aplicar los compuestos decapantes ácidos y emplear el método de granallado para eliminar la capa de micro- poros formada en la superficie del hormigón por la gelificación.

o Aplicar el sistema de recubrimiento a la temperatura y humedad relativa recomendadas por el fabricante del producto y no emplear solventes ni adelgazadores buscando fluidez del polímero.

o Aplicar una capa gruesa de mortero epoxídico sobre la capa de imprimación, evitando así la formación de la membrana.

o Aplicar la capa final del recubrimiento dentro del tiempo recomendado por el fabricante.

REFERENCIAS

1. Centro Estatal para el Control de los Medicamentos. Directrices sobre Buenas Prácticas para la fabricación de productos farmacéuticos. (Regulación No. 16-2000). Cuba: MINSAP; 2000.

2. International Organization of Standardization. Clean rooms and associated controlled environments. Part 4. Design and Construction. Geneva, Switzerland: International Organization of Standardization; 1998.

3. Ministry of Public Buildings, England. Building Research Station. London: Ministry of Public Buildings; 2003. (acceso: 27/8/2007). Disponible en: www.bre.co.uk).

4. Pye PW, Warlow WJ. Osmosis as a cause of blistering of in situ resin flooring on wet concrete. Magazine of Concrete Research 1978; 30:152-6.

5. Guenter M, Hilsdorf HK. Stresses due to physical and chemical actions in polymer coatings on a concrete substrate, 8-21. Proc. Adhesion between polymers and concrete, Chapman and Hall, London; 1986.

6. Klopfer H. Anstrichschäden. Wiesbaden: Bauverlag, 1976.

7. Stenner R, Machill N. Adhäsion und Blasenbildung van Beschichtungen beirückseitiger Feuchteeinwirkung, Industrieböden 5th. Internationales Kolloquium "P. Seidler", 2003. Germany: Stuttgart/Ostfildern; 2003.

8. Rheinwald G. Blasenbildung an Beschichtungen durch Substratreaktion, Industrieböden 5th. Internationales Kolloquium "P. Seidler", 2003. Germany: Stuttgart/Ostfildern; 2003.

9. Raddatz J. Osmose unter Beschichtungen (Kurzfassung), Industrieböden 5th. Internationales Kolloquium "P. Seidler", 2003. Germany: Stuttgart/Ostfildern; 2003.

10.Lohe M, Cook MI, Klippstein A, Lucas PA. Waterborne epoxy floor formulations address two problem areas - High moisture vapour transmission and Adhesion to green concrete. 6th Nürnberg Congress April 2001. Germany: Nürnberg; 2001.

Recibido: Noviembre de 2007

Aprobado: Diciembre de 2007