Introducción

Los flujómetros o caudalímetros proporcionales, son soluciones para la hidrometría de las conducciones forzadas conocidas desde hace décadas, aplicadas en algunos países e incluso comercializadas, Cavalcanti y Pinho (1979 ), Saenz (1982), Fuentes y Guerrero (2009), Corvea y León (2010) y González y León (2010).

Hay dos grandes divisiones en la medición de líquidos en conducciones forzadas: los caudalímetros volumétricos y los másicos. Los primeros cuantifican el volumen del líquido por unidad de tiempo que circula por la sección transversal del tubo donde está ubicado y los segundos la masa del líquido por unidad de tiempo. En este trabajo se hará referencia a los del primer grupo ya que los segundos son muy empleados en las industrias donde es necesario mezclar varios líquidos en cantidades muy precisas

Los instrumentos para la medición de caudal, volumétrico o másico, se emplean de forma regular por muchas personas, en diversos ambientes. Gracias a ellos se puede determinar el caudal con que un líquido es transportado por una conducción, así como la velocidad media del flujo. Es esencial en cualquier proceso que incluya el traslado de líquidos por tubería a presión o por conducciones libres, permitiendo medir cantidades muy precisas del líquido.

En Cuba por la necesidad de medir los caudales que circulan por las conductoras de pequeño y gran diámetro y ante la imposibilidad, momentánea, de adquirir en los mercados internacionales soluciones de alta tecnología, se ha comenzado a implementar estas soluciones como variante alternativa provisional para realizar estas mediciones.

Esta necesidad real y fundamentada, técnica y económicamente, no puede conducir al empleo de flujómetros sin la calidad en las mediciones requeridas (bajas incertidumbres) ya que esto conduce a la toma de decisiones sobre las fuentes de abasto, el abasto a poblaciones, industrias y cultivos, que encubren lo que realmente está ocurriendo.

Aceptar una tecnología de medición que no sea capaz de medir, con baja incertidumbre, los pequeños caudales que en muchos momentos circulan por las conductoras y que en sumatoria constituyen las grandes pérdidas de agua no contabilizada que circulan por las redes de abasto es aceptar una medición afectada continuamente, por un error sistemático.

Baste solo ejemplificar lo anteriormente dicho suponiendo una conductora que conduce 100 l/s, durante 300 días al año y el flujómetro instalado mide con un error de un ±10%, normalmente menos. En este escenario al año el volumen se agua mal medido en una conductora asciende a 260,000 metros cúbicos. Por tanto, si este número se multiplica por 10, 100, 1000 conductoras, o más, obtendremos cifras alarmantes debidas a una mala medición.

Por este motivo se impartió el curso de posgrado “Flujómetros Proporcionales” a profesionales del Instituto Nacional de Recursos Hidráulicos, para capacitarlos en estas soluciones. Este trabajo es un resumen de los principales aspectos tratados en el curso, haciendo énfasis en las potencialidades y debilidades de cada una de las soluciones estudiadas.

El objetivo del presente trabajo es analizar diferentes soluciones con las cuales se puede implementar un flujómetro o caudalímetro proporcional, sus fortalezas y lo que se requiere para que cada una de estas soluciones se conviertan en un instrumento hidrométrico confiable con una baja incertidumbre en cada medición y alta repetibilidad, basado en la experiencia acumulada en el Centro de Investigaciones Hidráulicas (CIH), de la Universidad Tecnológica de La Habana durante más de 50 años. También se incluyen aquí los aspectos a tomar en cuenta para la automatización de la medición basado en la experiencia y las soluciones obtenidas en el CIH en los últimos años.

Principios en que se basan los flujómetros proporcionales

Los flujómetros proporcionales (FP) son una opción de medición, cuando se hace necesario conocer los caudales que circulan por conductoras de relativo gran diámetro, normalmente mayores de 100 mm nominales, aunque su principio puede ser implementado en diámetros menores.

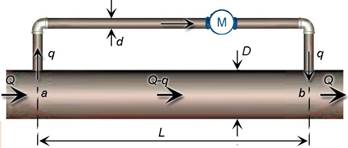

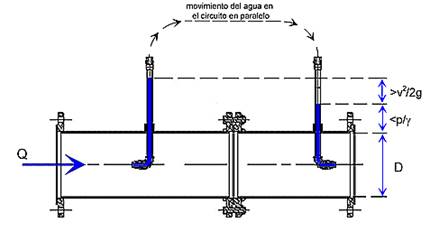

Está constituido por un sistema de tuberías en paralelo, que lo conforman la tubería en la cual se requiere hacer la medición y un ramal, de mucho menor diámetro, de corta longitud que es el que lleva un caudalímetro incorporado en serie, figura 1. Para su cálculo se aplican las leyes de la hidráulica que describen el comportamiento del flujo en los sistemas en paralelo.

Es conocido, que en un sistema de tuberías en paralelo los caudales se distribuyen, proporcionalmente, de acuerdo a los diámetros internos, la cantidad y tipo de accesorios y a las longitudes de cada ramal. Además, tiene una gran influencia la resistencia al movimiento del agua, que el perímetro interior de cada ramal ejerce sobre el líquido.

Conocido lo anterior, puede definirse como flujómetro proporcional a: un sistema de tuberías en paralelo de corta longitud y diámetros diferentes, que permite medir el caudal en el diámetro menor, empleando un instrumento hidrométrico calibrado, y correlacionarlo, con baja incertidumbre, con el caudal que circula por el diámetro mayor.

Por tanto, el flujómetro proporcional permite la medición de caudales por conductoras de gran diámetro empleando instrumentos de medición de mucho menor diámetro, con relaciones entre los diámetros que pueden llegar a ser de 40:1.

Sus principales características son:

Sistema en paralelo de corta longitud, con su diámetro menor lo más pequeño posible para que el medidor insertado sea económico,

Mide en el conducto de menor diámetro el volumen acumulado, o caudal, o ambos según el medidor paralelo que se emplee y este se correlaciona mediante una expresión matemática con el volumen acumulado o caudal que circula por el conducto de mayor diámetro.

Calculado con ecuaciones y coeficientes empíricos validados por normas internacionales actualizadas, o, calibrados en un laboratorio certificado con tecnología y técnicas adecuadas.

Baja inversión inicial y altos beneficios,

Factible de ser automatizada la lectura: digitalizada, almacenada, visualizada y transmitida.

Estructura del flujómetro proporcional

Si se parte de la anterior definición de FP, se puede describir esquemáticamente como la imagen que aparece en la figura 2.

En este esquema inicial y de acuerdo a las leyes de la Hidráulica, la diferencia de presión entre los puntos a y b hace que por el conducto de menor diámetro circule un caudal igual a q, mientras que por el tramo entre a y b por el conducto mayor circulará la diferencia: (Q-q).

En la práctica el caudal derivado q, independiente de la longitud del tramo, es extremadamente pequeño, obteniéndose para relaciones de (D/d= 20), relaciones entre los caudales (Q/q) que oscilan en el orden de 106 para cualquier longitud L, mientras que para relaciones de (D/d= 10), se obtienen relaciones entre los caudales (Q/q) que oscilan en el orden de 105. En ambos casos queda claramente expuesto que con una solución como la presentada en la figura 1, no puede conformarse un FP, más aún si, necesariamente, el tramo de menor diámetro tiene que llevar un instrumento para medir el caudal derivado, con lo que, las pérdidas de carga que introduciría dicho elemento de medición incrementarían, aún más, la relación (Q/q).

La solución para decrementar las relaciones (Q/q), o lo que es igual para incrementar el valor del caudal derivado (q) a valores factibles de ser medidos con baja incertidumbre por un caudalímetro de diámetro (d) viene dada en tres posibles alternativas:

Introducir en el conducto principal, entre a y b, un elemento normado, con estándares de reconocido prestigio internacional, que produzca un diferencial local de presión entre los puntos a → b, que permita que el caudal derivado (q) por el circuito de menor diámetro sea relativamente alto para poder medirlo con un instrumento, calibrado previamente, y poder correlacionarlo con el caudal total que pasa por el conducto principal.

Emplear un accesorio existente ya en el conducto principal y aprovechar las pérdidas de carga que el mismo produce para hacer circular por el conducto secundario un caudal derivado suficientemente alto para poder ser medido con un instrumento, calibrado previamente, y poder correlacionarlo con el caudal total que pasa por el conducto principal.

Aplicar el principio empleado por el pitómetro Cole, para logar un diferencial de presión suficientemente alto para que pueda derivar por el conducto secundario, de menor diámetro, un caudal que pueda ser medido con un instrumento, calibrado previamente, y poder correlacionarlo con el caudal total que pasa por el conducto principal.

Cada una de las alternativas anteriores tienen un grupo de fortalezas, e igualmente un grupo de debilidades. Estas últimas deben ser superadas, si lo que se pretende es lograr un instrumento de medición confiable con valores tales en los parámetros metrológicos que lo acrediten como un medidor de caudal reconocido.

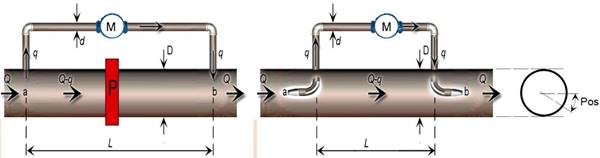

A partir de las tres alternativas anteriores se pueden esquematizar dos soluciones, la primera engloba las dos primeras alternativas, figura 3 izquierda; mientras que la tercera alternativa queda esquematizada en la figura 3 derecha.

En las alternativas presentadas, el medidor (M) puede ser un medidor doméstico de chorro simple, chorro múltiple de pistón, cazoletas, tipo Woltman, pero debe garantizarse que el factor R, que lo caracteriza, sea mayor de 200 (R200 o más) para garantizar un amplio intervalo de lectura, con bajos errores. Puede ser también un medidor ultrasónico o electromagnético, con lo cual se garantiza la introducción de cero pérdidas de carga adicionales en el recorrido del flujo por el circuito paralelo de menor diámetro lo cual implica mayor q para un mismo pa→b.

De gran importancia es la posición del circuito paralelo respecto a la tubería. En la sección de tubería, figura 3 extrema derecha, la posición se indica por las siglas “Pos”, esto evita dos cuestiones básicas: la no penetración en el circuito paralelo de burbujas de aire y la no penetración de pequeñas partículas que pueden ser arrastradas por el agua. Se hace insistencia en esto, ya que, en algunos casos para facilitar la operación, o la colocación, se ubica el circuito en una posición diferente con lo cual se pueden introducir errores, que llegan a ser significativos, en las lecturas.

Ecuación de trabajo

Primera alternativa

La ecuación general de trabajo para relacionar el caudal total que circula por el conducto de mayor diámetro con el caudal que se deriva por el conducto secundario (Q/q) se obtiene aplicando por ambos caminos la ecuación de conservación de la energía (Streeter et al., 2000) o ecuación de Daniel Bernoulli en 1738, que fue derivada a su expresión habitual por Leonhard Euler en 1752.

Para la primera alternativa la ecuación de trabajo, una vez igualadas las pérdidas de carga por los dos caminos (tubería principal y circuito paralelo de menor diámetro) pueden escribirse de las dos formas siguientes:

Para flujómetros en el circuito paralelo de menor diámetro con ecuaciones de pérdidas que respondan a: hf = Coefiente ( q 2

Para flujómetros en el circuito paralelo de menor diámetro con ecuaciones de pérdidas que respondan a: hf = Coefiente ( q (

La descripción de cada uno de los términos que componen las ecuaciones es como sigue:

Q y q: caudal total y el caudal derivado por el circuito paralelo

C: coeficiente que cuantifica el tipo de deprimógeno que se empleará para producir la caída de presión local

: exponente de la ecuación de pérdidas de carga del medidor cuando es diferente de 2

K1 y K2: constantes que dependen de: , d, D y g y que se obtienen para simplificar de la ecuación (1) en el proceso de igualar las pérdidas de carga por ambos caminos

F: factor de fricción, calculado por la ecuación implícita enunciada por Colebrook-White, que se emplea en la ecuación de pérdidas de carga en tuberías formulada por Darcy-Weisbach

Kaccesorios: coeficiente K que caracteriza la pérdida de carga en cada accesorio (i) del recorrido:

lj: longitud de tubo recto que hay en cada tramo (j) del camino paralelo

Kmedidor: coeficiente K que caracteriza la pérdida de carga en el medidor colocado en el circuito en paralelo

Las ecuaciones (1) y (2) surgen de cuantificar las pérdidas por el circuito de mayor diámetro, que llevará el deprimógeno P, que está normalizado por las normas ISO (ISO 5167-1, 2003) y que responden, todos, a una única ecuación para calcular el caudal que circula.

Por su parte las pérdidas por el circuito paralelo de menor diámetro están calculadas con las ecuaciones de la hidráulica, validadas durante varios siglos por investigadores de renombre universal y laboratorios de alto prestigio internacional. El exponente 2 que lleva q en la ecuación (1) y el exponente que lleva q en el último término de la ecuación (2), viene dado y certificado, por el constructor del flujómetro que se empleará para medir los caudales en el circuito paralelo de menor diámetro.

Segunda alternativa

Para esta alternativa que emplea un accesorio existente en el conducto principal para producir las pérdidas locales, que harán circular un caudal, suficientemente grande, por el conducto paralelo. La ecuación general de trabajo para relacionar el caudal total que circula por el conducto de mayor diámetro con el caudal que se deriva por el conducto secundario (Q/q) se obtiene, también, aplicando por ambos caminos la ecuación de conservación de la energía.

En esta alternativa están cuantificadas con ecuaciones específicas para cada caso la relación (Q/q) para varias opciones, estas son:

Reducción brusca de diámetros

Reducción gradual de diámetros

Ampliación gradual de diámetros

Codos de 90º y 45º

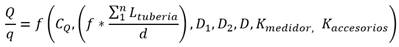

La relación de (Q/q) con el resto de las variables independientes puede escribirse para las cuatro opciones, declaradas anteriormente, de la siguiente forma:

La descripción de cada uno de los nuevos términos, no descritos anteriormente, que componen la función (3), es como sigue:

CQ: coeficiente de calibración que garantiza en cada instalación el caudal real que se mide con baja incertidumbre

D1 y D2: diámetros interiores de los accesorios de reducción o ampliación de diámetros

D: diámetro interior del codo

Por su importancia en esta alternativa y en la tercera se detallará la importancia y trascendencia que tiene el coeficiente de gasto CQ.

El coeficiente de gasto, o coeficiente de realidad, surge como imperiosa necesidad al ser la segunda y tercera alternativas de flujómetros proporcionales soluciones que no se ajustan a ninguna normativa internacional y que tienen un gran grupo de factores que inciden en la incertidumbre de las mediciones que con ellas se pueden realizar, como son: los materiales, diseño geométrico y vejez de los accesorios de la variante 2, así como el diseño del circuito paralelo y la selección del caudalímetro; o el diseño geométrico, el control de calidad en la construcción de cada elemento, el diseño del circuito paralelo y el posicionamiento de las tomas de presión en el caso de la tercera variante, por solo citar algunos.

El coeficiente CQ debe ser calibrado para cada instalación siguiendo los pasos normados internacionalmente para la calibración de flujómetros para agua, empleando para esto un laboratorio certificado, o realizando la calibración en el lugar, a partir de un elemento hidrométrico previamente certificado en un laboratorio autorizado para estos fines. En ambos casos los parámetros metrológicos que se obtienen para el instrumento a calibrar difieren, ya que la calibración en un laboratorio certificado con instrumental idóneo para esta labor genera mejores valores para la incertidumbre, linealidad, repetitividad y demás parámetros metrológicos necesarios, para tener la certeza de que se cuenta con todo el respaldo necesario para ser considerado un instrumento de medición.

Tercera alternativa

Esta alternativa debe ser diseñada y construida en su totalidad, ya que no está respaldada por ninguna normativa internacional, por tratarse de una adaptación, no suficientemente estudiada, del principio del Tubo de Pitot. En esta alternativa hay que lograr con el diseño y calibración rigurosa, que, por un circuito paralelo de mucho menor diámetro, circulen caudales suficientemente grandes para poder ser medidos con un caudalímetro, también de pequeño diámetro y que debe ser escogido muy cuidadosamente para cada solución. Por esta razón los factores que pueden incidir en la baja calidad de la medición, o lo que es igual, a una alta incertidumbre de la respuesta que esta alternativa ofrezca, son muchos y muy variados. Algunos de los más influyentes son:

Diseño geométrico del circuito paralelo, en especial su diámetro y los codos, que deben ser de radio largo

La calidad de los materiales del circuito paralelo

El diseño de las boquillas

El posicionamiento final del circuito paralelo en la tubería principal

La selección del medidor que va en el circuito paralelo

El control de calidad riguroso para cada una de las soluciones

La relación de (Q/q) con el resto de las variables independientes puede escribirse para las opciones, declaradas anteriormente, de la siguiente forma:

Los términos que componen la ecuación (4) han sido descritos anteriormente.

Es importante insistir que el coeficiente de gasto CQ tiene un gran peso en estas soluciones en que, por lo aparentemente sencillo de la misma, puede haber una tendencia a emplearse y sin una calibración rigurosa y fundamentada por normativas de reconocido prestigio, puede convertirse en una solución que aporte muchos errores a las mediciones que con ella se realicen.

Análisis de las alternativas

Primera alternativa

Para la primera alternativa, figura 2 izquierda, el elemento P que debe crear las pérdidas de carga locales debe ser uno de los normados en las normas ISO (ISO 5167-1, 2003). Las normas ISO se actualizan cada cierto número de años lo que garantiza que los elementos normados son sometidos, sistemáticamente, a un control de sus parámetros de funcionamiento.

Esto garantiza importantes aspectos:

Ecuación de caudal y coeficiente de gasto (C) con baja incertidumbre cuantificada y garantizada por la norma internacional

Diseño mecánico explícitamente definido

Ecuación de pérdidas permanentes en el conducto, por efecto de haber colocado el elemento P, garantizada por la norma internacional

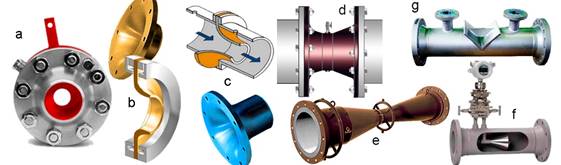

Las variantes de elementos deprimógenos (elementos que producen una caída de presión local) que ofrecen el grupo de normas ISO (ISO 5167-1, 2003) son los siguientes: Placa orificio, figura 4a; Tobera ISA 1932, figura 4b; Toberas de Radio Largo, figura 4c; Tobera Venturi, figura 4d; Venturi, figura 4e; V-Cone, figura 4f; Cuña, figura 4g.

En las cinco primeras variantes la caída de presión local se produce por el estrechamiento forzado del conducto principal. En la variante del V-Cone, figura 4f, se produce por el cono cilíndrico que abarca una gran parte del diámetro interno del conducto, mientras en la variante de la Cuña el estrechamiento no es simétrico con el eje del conducto y se produce por la penetración del elemento en forma de cuña dentro de la tubería.

En todos los casos a mayor estrechamiento de la sección del conducto, mayor velocidad y menor presión, pero también mayor pérdidas de carga permanentes quedan en el fluido.

Por esta razón el diseño del elemento, después de seleccionada la variante, debe centrarse en valorar el estrechamiento capaz de satisfacer las necesidades de circulación por el circuito paralelo y a la vez producir unas pérdidas de carga permanentes suficientemente pequeñas para que sean asimilables por el sistema de conducción sin afectar la calidad de la entrega.

De cada una se puede resumir que:

La Placa tiene bajo costo de inversión inicial, es de sencilla construcción, instalación y mantenimiento, pero es la que mayor pérdida de carga permanentes producen ante soluciones similares, figura 5 izquierda;

Las Toberas ISA1932 y de Radio Largo son de mediana complejidad en su construcción, su costo de construcción es mayor que el de una Placa, mucho más las de Radio Largo que la ISA1932, son de fácil mantenimiento y producen pocas pérdidas de carga permanentes en la conducción que las convierten en soluciones muy factibles para los FP, figura 5

La Tobera Venturi y el Venturi tradicional, tienen mayor complejidad constructiva, mayores costos, el mantenimiento es algo más complejo que las variantes anteriores y a su favor tienen que las pérdidas de carga permanente en el conducto son las más bajas entre todas las posibles alternativas

El V-Cone tiene una gran complejidad constructiva, mayores costos, el mantenimiento es más complejo y la forma de la obstrucción hace más compleja la comparación de las pérdidas en relación a las anteriores variantes. Normalmente el V-Cone tampoco se emplean para construir los FP

Por último, la Cuña, es un hidrómetro de fácil construcción, baja inversión inicial y necesita bajo mantenimiento por su robustez. Las pérdidas de carga permanentes para una misma solución están comparadas con las que introducen las Placas y las Toberas, figura 5 derecha. Pese a introducir mayores pérdidas permanentes su facilidad constructiva, bajo costo inicial y robustez la hacen factible para emplearlas como deprimógeno en las soluciones de los FP

Esta primera alternativa tiene como gran fortaleza en que el deprimógeno está avalado desde su diseño, hasta su operación por el grupo de normas ISO (ISO 5167-1, 2003).

La incertidumbre no cuantificada de las soluciones que se produzcan se centra en la respuesta del circuito paralelo aun cuando se emplee la ecuación de Darcy-Weisbach y la f de Colebrook-White para el cálculo de las pérdidas por las tuberías, se determinen los coeficientes de los accesorios de acuerdo a los últimos resultados experimentales publicados en revistas o textos de reconocido prestigio y las pérdidas de carga que da el fabricante del caudalímetro que va incorporado respondan a una veracidad a toda prueba.

Lo anterior puede resumirse en que, si se requiere, con esta variante, una solución factible de ser homologada como una solución hidrométrica capaz de responder a las exigencias metrológicas, debe obtenerse la relación caudal-pérdidas de carga en el circuito paralelo. Esto es posible en nuestro país en los laboratorios de la Empresa Aguas de La Habana, que están certificados por el organismo nacional capacitado para estos fines.

Segunda alternativa

Para la segunda alternativa, figura 3 izquierda, el elemento P, que debe crear las pérdidas de carga locales, es un accesorio existente. Como se mencionó anteriormente hay cuantificada ecuaciones para el codo de 90º, la reducción gradual y brusca de diámetros y la ampliación gradual. Pero pudiera emplearse en otros casos siempre que se haga un análisis de la ecuación de la energía que caracteriza la unión accesorio-circuito paralelo.

Esta solución lo único que garantiza es que no habrá pérdida de carga adicionales, ya que la instalación ya posee el accesorio.

No a su favor tiene varias cuestiones, que deben analizarse antes de tomar la decisión de implementar un caudalímetro, o un flujómetro proporcional, con un accesorio existente en el conducto. Entre ellas se pueden citar:

Al ser instalaciones ya existentes en las conductoras cada una de ellas es un caso particular para analizar y adecuar la solución a los caudales que deben medirse

En caso de reducciones o ampliaciones de diámetro, los caudales que circulan producen las pérdidas locales, ya que el grado de la reducción o ampliación, está decidida de antemano, sin que medie ningún criterio de pérdida local aportada por el elemento, para hacer que la combinación accesorio-circuito paralelo funcione correctamente para todos los caudales que circulan por el ducto

En el caso del codo, como macromedidor o como flujómetro proporcional, las pérdidas locales están definidas por el caudal que circula y por el ángulo del codo

En todos los accesorios tiene una gran influencia la calidad en la construcción del accesorio, el material, el grado de deterioro del interior debido a la vejez del material

Las distancias para las tomas de presión donde irá colocado el circuito en paralelo, están definidas en todos los casos sin que medie, salvo en el codo, estudios rigurosos que avalen el comportamiento de los vectores velocidad al atravesar el accesorio

Al igual que la primera variante, el circuito en paralelo debe ser sometido a una evaluación de laboratorio para conocer su verdadera respuesta, pero al existir una gran incertidumbre para cada accesorio en particular, por los argumentos antes expuestos, la mejor solución es realizar una calibración en el lugar.

Para realizar la calibración “in situ” hay que tener en cuenta un grupo de cuestiones entre las que se encuentran las siguientes:

Contar con un instrumento, calibrado en un laboratorio y certificado recientemente (caudalímetro patrón), que cuantifique un intervalo de caudales igual o mayor, que los que se pretende para lograr la calibración, y que tenga una incertidumbre en las mediciones, al menos, dos veces menor que la que se pretende lograr en la calibración del FP

Seguir los pasos de una metodología oficialmente reconocida, de alcance nacional y mejor aún internacional, que guie los pasos a dar, haciendo énfasis en el cumplimiento del número de lectura para cada caudal, el número mínimo de caudales a medir y el posprocesamiento estadístico de la información recolectada

Asegurar que la tubería que está antes y después del accesorio donde se va a instalar el FP tenga las longitudes necesarias y las condiciones para colocar el caudalímetro patrón sin que existan interferencias que dificulten la calibración

Garantizar, y esto es muy importante, que los caudales que circulen durante el largo tiempo que dura la calibración, sean permanentes y que se cubra desde 0,90 veces el caudal mínimo hasta 1,10 veces el caudal máximo deseado medir con el FP y al menos 5 caudales intermedios

Tercera alternativa

La tercera alternativa, figura 3 derecha, es la que se basa en emplear el principio del tubo de Pitot, con la variante empleada por los diseñadores del pitómetro Cole, para la construcción de un FP. En principio la alternativa es válida, pero debe ser diseñada en su totalidad y evaluada rigurosamente para obtener de ella los resultados esperados.

En esta alternativa ningún elemento es típico, ya que lo que se aplica es el principio sustentado por Henry Pitot cuando diseñó, construyó y empleó su medidor de velocidad. En la solución no hay elemento insertado en la tubería principal y todo se reduce al diseño del circuito paralelo, que esta vez se introduce en la tubería principal, penetrando la misma con una tubería en ángulo recto cuyos terminales son boquillas, hidrodinámicamente diseñadas y construidas para captar, la frontal, la presión dinámica más la presión estática del flujo por el conducto y la trasera (aguas debajo de la frontal) que mide una presión algo menor que la presión estática. Mediante la diferencia entre estas dos presiones por el circuito paralelo circulará un cierto caudal q, que será medido por el instrumento que se coloque, figura 6.

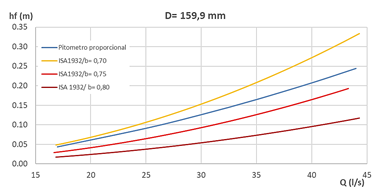

La fortaleza de esta solución está en su relativa mayor simpleza constructiva y las menores pérdidas permanentes de carga que produce comparada con la primera variante. Para ejemplificar esto se agrega la figura 7, donde aparecen las pérdidas de carga permanente para dos relaciones de estrechamiento de la tobera ISA1932 y la información obtenida en la calibración de laboratorio de un pitómetro proporcional para el diámetro interno de ducto principal de 159,9 mm, circuito paralelo de 15 mm de diámetro e igual caudalímetro secundario.

El resultado anterior ratifica la relativa poca pérdida de presión permanente que la solución con pitómetro introduce en el conducto, aun así, hay soluciones mejores como las aportada por la ISA1932 con reducciones de = 0,75 y = 0,80. Con la ventaja que estas soluciones con deprimógenos, tienen una mayor sensibilidad para los caudales menores, que son los mayores responsables de los volúmenes de agua no cuantificados.

En su contra tiene algunas debilidades, que deben ser superadas satisfactoriamente para que el resultado pueda ser implementado como una solución para la hidrometría, algunas de ellas son las siguientes:

De preferencia la solución debe ser calibrada en un laboratorio certificado, para cada combinación de diámetro de tubería principal, circuito paralelo y posicionamiento de las boquillas que se diseñe;

Puede ser calibrada en el lugar, atendiendo a las especificaciones realizadas anteriormente, para estos casos, en la segunda alternativa de FP;

Por la relativa baja diferencia de presión que se obtiene entre la boquilla de entrada (aguas arriba) y la de salida (aguas abajo) se deben tomar medidas adicionales en la construcción del circuito paralelo, empleando codos de gran radio, empleando boquillas hidrodinámicamente bien diseñadas y caudalímetros que tengan bajas pérdidas de carga, para no recargar el circuito paralelo de altas pérdidas de carga que limiten la circulación.

Para ejemplificar las dos primeras plecas anteriores debe señalarse que, según el estudio realizado en el laboratorio del Centro de Investigaciones Hidráulicas (CIH), de la Universidad Tecnológica de La Habana, por Corvea y León (2010) el coeficiente de gasto (CQ) de la ecuación (4) da valores medios que oscilan entre 0,62 (máximo 0,63 y mínimo 0,60) y 0,72 (máximo 0,73 y mínimo 0,70), para conductos de diámetros internos 159,9 mm y 210,0 mm respectivamente, con circuitos paralelos de 15 mm de diámetro interior. La velocidad media en la etapa de calibración alcanzó un máximo de 2,24 m/s. El bajo valor del coeficiente de gasto justifica con creces la necesidad de calibración rigurosa de esta solución.

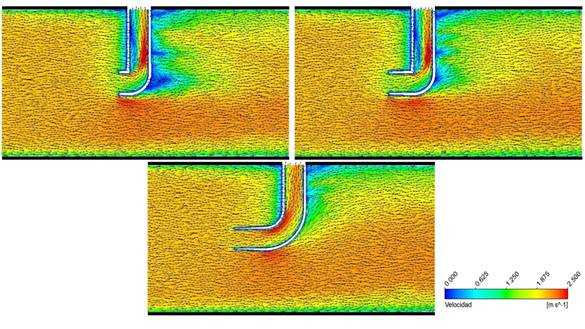

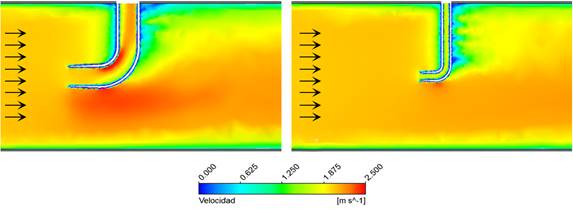

Un análisis, empleando los modelos hidrodinámicos computacionales de flujo (CFD), aparecen en las siguientes imágenes como complemento a lo planteado en la tercera pleca anterior.

Fig. 8 Un análisis con CFD comparando la distribución de velocidades entre dos variantes de relación D/d igual a: 7,5 (superior) y 20 (inferior).

La figura 8 muestra la influencia del diámetro de la tubería del circuito paralelo en la distribución de velocidades con diámetros iguales para el circuito principal, diferentes diámetros para el circuito paralelo y una misma velocidad media igual a 2,0 m/s. Queda gráficamente expuesto la influencia negativa de emplear grandes diámetros para el circuito paralelo por la gran distorsión que causa en el patrón de velocidades de la sección, repercutiendo esto en las pérdidas de carga permanentes que se introducen en el sistema.

Por su parte un análisis vectorial, realizado con CFD, muestra en la figura 9 las tres diferentes condiciones de entrada que más se emplean en estos flujómetros. La velocidad media es 2,0 m/s y la relación de diámetros es 7,5 con el objetivo de evidenciar más lo que se plantea. Es evidente en las imágenes que para una misma condición de salida en los tres casos la boquilla cónica es la que más flujo deja pasar por el circuito paralelo y en el otro extremo la boquilla con la salida solamente con el codo es por la que menor caudal circula.

De interés, es el análisis del posible intervalo de presiones diferenciales que pudieran producirse entre la entrada y salida de un circuito paralelo bien diseñado. Este diferencial de presiones (Δpa→ b, figura 3 derecha) depende de la carga a velocidad y del grado de vacío que se produzca en el punto b.

De acuerdo a la experiencia en el CIH, este vacío rebaja la presión estática entre un 3% y un 10% en dependencia del valor de la velocidad. Suponiendo un 10%, que es estar del lado inseguro para muchas de las velocidades que se producen, el diferencial de presión entre los puntos a y b estaría oscilando entre 0,014 m y 0,350 m de columna de agua para velocidades entre 0,5 m/s y 2,5 m/s.

Con este diferencial de presión se debe vencer la resistencia del circuito en paralelo incluyendo la que suma el medidor que en él se coloque para realizar las lecturas del caudal (q). Esto solo permite que el caudalímetro del circuito paralelo para relaciones de (d/D = 20) trabaje entre un 10 y un 33% del caudal nominal del medidor si tiene una R≈ 40 y entre un 2 y un 35% si la R≈ 160. Esto reafirma de nuevo la necesidad de emplear caudalímetros con valores de R iguales o mayores de 200, para asegurar la medición de muchos volúmenes que pueden pasar por el conducto principal cuantificándose con grandes errores, o lo que es lo mismo con subcontaje.

De igual forma, si se emplea un caudalímetro en el circuito paralelo de mayor diámetro, por ejemplo, relaciones de (d/D = 7,5), con una R≈ 40, entonces se trabaja en un estrecho margen que va desde aproximadamente el 10% hasta el 16% del caudal nominal. Este es un elemento adicional para evitar el empleo de diámetros relativamente grandes en el circuito paralelo.

Automatización de la medición de los fp

La introducción de la automatización en los sistemas hidráulicos es la vía para mejorar tanto la eficiencia como la calidad del servicio que se brinda. Aun considerando los FP una solución de bajo costo para la medición de volumen y caudal, no debe renunciarse a que el mismo pueda insertarse en un sistema con determinado nivel de automatización o donde al menos la monitorización de la magnitud medida pueda realizarse mediante registradores de datos. Medir de forma automatizada impone que el medidor secundario tenga una salida que pueda ser convertida en una señal eléctrica o que esa señal eléctrica esté disponible directamente.

De forma general se usan como elemento secundario contadores (domésticos o no) de menor precio o caudalímetros industriales que generan un costo mayor a la aplicación. En ambos tipos de elemento secundario es muy común el empleo de señales de pulsos eléctricos donde cada pulso tiene una equivalencia en volumen.

Contar esos pulsos es equivalente a acumular el volumen que pasa por el medidor y si se cuentan los pulsos en un intervalo de tiempo con un microprocesador se puede saber el caudal promedio para ese intervalo. En muchas aplicaciones la necesidad de conocer el caudal cuando se tiene un contador volumétrico justifica la automatización de la medición. A continuación, se explican los diferentes aspectos a considerar en la automatización de la medición cuando se emplean FP.

La señal eléctrica en los caudalímetros industriales

Los caudalímetros industriales más usados como elemento de medición secundario, son los de principio físico electromagnético y los ultrasónicos por tiempo de tránsito. Ambos dispositivos tienen precios altos comparados con los contadores para su mismo diámetro, sin embargo, en determinadas aplicaciones puede justificarse su empleo como elemento secundario pues el precio total de la variante proporcional puede ser mucho menor si se compara con el uso de un caudalímetro de paso total.

En los caudalímetros electromagnéticos, por su principio físico, la señal de salida eléctrica natural es una señal de voltaje en diferentes rangos después que es amplificada, sin embargo, es común la disponibilidad de señales de corriente generadas mediante conversores internos. Mediante el uso de microprocesadores, algo muy común en la actualidad en los equipos de medición, pueden generarse protocolos digitales de uso industrial o incluso es común que generen una señal de pulsos sintética simulando el comportamiento de un contador.

Los caudalímetros ultrasónicos, por su principio físico, que no trataremos en este trabajo, es imprescindible que tengan un microprocesador. Esto le da una gran versatilidad en las señales eléctricas que proporcionan, pues todas son sintetizadas a partir del procesamiento digital de la señal primaria. Son comunes las señales analógicas de voltaje o corriente, los protocolos digitales y buses de campo y las señales de pulsos que simulan un contador.

Cualquiera de las señales eléctricas aquí mencionadas puede ser conectadas a un autómata programable o cualquier otro dispositivo inteligente específico e implementar la automatización de la medición. Los dispositivos que pueden implementar la automatización de la medición se explicarán más adelante.

La señal eléctrica en los contadores

Los contadores más utilizados son los mecánicos, con sus diferentes tipos, donde tienen en común la presencia de partes móviles y los ultrasónicos. En el caso de los contadores ultrasónicos su señal eléctrica es similar a los industriales explicados anteriormente y tienen muchas variantes para ser conectados a los dispositivos que implementan la automatización. En el caso de los mecánicos la señal de salida que utilizan para interconectarse con un sistema de automatización de la medición es la salida de pulsos con una equivalencia de volumen determinada para cada pulso. Existen tres tipos de contadores mecánicos teniendo en cuenta su señal de salida de pulsos:

Los que no están preparados para tener señal de pulsos

Los que están pre equipados para tener señales de pulsos

Los que tienen embutida la señal de pulsos totalmente

En el primer caso se encuentran los contadores que se comercializan para ser leídos de forma manual a través de su esfera acumuladora. No es imposible obtener una señal de pulsos de ellos, pero habría que detectar el movimiento de alguna de sus partes móviles usando algún método magnético, inductivo u óptico y realizar posteriormente una calibración.

En el segundo caso, los fabricantes concibieron la generación de la señal de pulsos dividiéndola en dos. Una parte asociada al movimiento de alguna parte móvil del contador y otra en otro dispositivo que se debe colocar en una posición específica del contador para que se complete el sistema y se genere la señal de pulsos. Esta variante tiene la ventaja que el cliente puede comprar solamente el contador a un precio más bajo que si tuviera la señal de pulsos ya disponible y en otra etapa comprar la segunda parte del sistema para obtener la señal de pulsos.

También los fabricantes suministran diferentes módulos que al acoplarse a la parte pre equipada permiten diferentes prestaciones como comunicación por la red celular, usando redes de bajo consumo de potencia o conectarse a sistemas AMR (Lectura automática de contadores, por sus siglas en inglés). Un inconveniente de esta opción es que el cliente tiene que comprar el complemento al mismo fabricante del contador.

Por último, se encuentran los contadores que tienen la salida de pulsos, lista para conectarse a un dispositivo inteligente y no es posible comprarla por etapas. La versatilidad depende de las prestaciones del dispositivo inteligente que se utilice y la solución final generalmente tiene un precio mayor que con los pre equipados.

Generación de la señal de pulsos

La generación de los pulsos puede hacerse usando varios métodos. Uno de ellos es el sintético y se mencionó anteriormente pues se utiliza en los caudalímetros industriales y los contadores ultrasónicos. El método sintético no se utiliza en los contadores mecánicos pues sería muy costoso de implementar al necesitar de un microprocesador y un circuito de procesamiento de la señal para sintetizar los pulsos. Como los contadores mecánicos tienen partes móviles se utiliza esta característica para generar una señal de pulsos de forma más barata.

Los principales métodos usados en contadores mecánicos para generar los pulsos son: óptico, efecto Hall, interruptores de accionamiento magnético, inductivos.

Aunque en la mayoría de las aplicaciones al usuario no le interesa cómo se genera la señal de pulsos en el caso del diseño de los caudalímetros proporcionales si es importante debido a que se está usando un contador en una aplicación para la cual no fue diseñado. A continuación, se relacionan las principales características de cada uno de los métodos que pueden incidir en la selección del contador con salida de pulsos.

En el método óptico se genera una señal de pulsos a partir de un emisor y un receptor de luz. El paso de un elemento móvil provoca que la luz llegue o no al receptor generándose una señal de pulsos. Este método no es de bajo consumo de potencia y necesitan de alimentación intrínseca, o sea el contador necesita tener una fuente de energía que puede ser una batería, pero al no ser de bajo consumo la batería es cara. Se usan generalmente cuando existe una fuente de alimentación externa disponible conectada a la red comercial.

El método de efecto Hall es un método magnético que también necesita de alimentación intrínseca. Consume menos que el método óptico, aunque en aplicaciones donde es crítico el consumo de potencia puede ser una limitante. Tiene un tiempo de respuesta superior al método óptico y al método basado en interruptores de accionamiento magnético.

Un interruptor de accionamiento magnético es un dispositivo que se abre o se cierra en función de la presencia o ausencia de un campo magnético que lo acciona. Este campo magnético puede ser generado por un imán que gira asociado a una de las partes móviles del contador. De esta forma se puede generar una señal de pulsos si se conecta adecuadamente en los terminales del interruptor una resistencia y una fuente de voltaje. Su principal ventaja es que no necesita alimentación intrínseca y funciona con bajo consumo de potencia. Por estar basado en un contacto mecánico que se abre y se cierra tiene el menor tiempo de respuesta de todos los métodos. No debe usarse en contadores que por su aplicación generen una señal de pulsos con una frecuencia mayor que 1 Hz. Otra desventaja es que generan rebote en su accionamiento, o sea para un solo accionamiento se abre y cierra varias veces lo cual, aunque tiene solución, debe tenerse en cuenta.

Por último, el método inductivo es uno de los más usados en los contadores por su buena relación entre su desempeño y el costo. En este método un circuito electrónico asociado a varias bobinas detecta el paso de un cuerpo metálico que se asocia a una de las partes móviles del contador. De esta forma:

Se genera una señal de pulsos proporcional al volumen que pasa por el contador;

Se tiene una mayor frecuencia de conmutación que los interruptores magnéticos pudiendo llegar a los 10 Hz;

Al no estar basado en un interruptor mecánico no crea rebote permite determinar flujo inverso si se utilizan tres bobinas;

Es menos sensible a campos magnéticos externos lo que lo hace menos susceptible a fraudes mediante el uso de imanes y a las interferencias electromagnéticas.

Aunque necesitan de alimentación intrínseca es un método de bajo consumo de potencia por lo que se suministran con baterías donde el fabricante garantiza su funcionamiento por 5 o 10 años.

Otro aspecto a tener en cuenta en la generación de la señal de pulsos es el tipo de contacto. Este puede ser libre de potencial, también denominado “seco”, donde se comporta eléctricamente como un interruptor o puede ser “húmedo” donde necesitan o tienen alimentación intrínseca. Este aspecto del tipo de contacto incide en la interconexión con el dispositivo inteligente y debe tenerse \en cuenta la compatibilidad entre este y el contador.

Dispositivos inteligentes que implementan la automatización

Existen varios niveles de automatización de la medición que pueden implementarse en los caudalímetros proporcionales en función de la aplicación y de los recursos financieros que se disponga.

Un caudalímetro proporcional con un elemento secundario formado por un contador mecánico y esfera de visualización no tiene ningún nivel de automatización. Con esta solución se puede visualizar el volumen por un operador a intervalos que se decida y procesar el volumen que ha pasado en ese intervalo de tiempo. No hay más información disponible.

Si el elemento secundario fuera un caudalímetro industrial o un ultrasónico con pantalla de visualización en el lugar, generalmente visualizan además del volumen el caudal instantáneo. Esto es una ventaja respecto al primer caso, pero la medición se sigue haciendo manual.

Un primer nivel de automatización de la medición sería la utilización de registradores de datos asociados a la salida del elemento secundario. Entre las prestaciones que se pueden implementar con esta solución, gracias a que tienen un microprocesador como núcleo del equipo, se encuentra la programación de la ecuación que relaciona el elemento secundario con el primario y la determinación de caudal promedio para intervalos de tiempo pequeños si el elemento secundario fuera un caudalímetro mecánico. Si el registrador tiene asociado una pantalla de visualización se puede visualizar el caudal, además del volumen.

Otra ventaja es que el registro de los datos en el intervalo que se programe se hace independiente de la acción humana. Es verdad que no se sabe lo que está pasando más allá de la información disponible en la pantalla, pero puede saberse “lo que pasó” con mayor detalles e intervalos de tiempo menores en función de la aplicación. Esto permite hacer análisis, modelación, generación de históricos, inventarios, etc., entre otras facilidades que pueden integrarse en un programa de posprocesamiento de los datos.

Un segundo nivel de automatización es cuando el elemento inteligente al que se conecta la señal eléctrica tiene capacidad para la transmisión de datos de forma inalámbrica. Esta transmisión puede ser implementada usando la red celular, usando una red propia de bajo consumo como LoRa, SigFox y otros similares, o usando la red de comunicaciones del sistema de telecontrol si este fuera implementado usando frecuencias de uso exclusivo. La transmisión del dato a una sala de despacho permite la toma de decisiones en tiempo real lo que se suma a las prestaciones que ya tenía la automatización basada en registradores de datos. Estos niveles de automatización no son excluyentes. La transmisión de datos en tiempo real puede ser implementada y mantener el registro local como respaldo a fallas en el canal de comunicación y mantener también el registro con intervención humana mediante la lectura periódica del volumen o el caudal.

Existen equipos comerciales que permiten la automatización de la medición de contadores mecánicos o caudalímetros industriales. Muchos de ellos fueron desarrollados para aplicaciones de lectura de contadores domésticos u otras aplicaciones y su uso en caudalímetros proporcionales puede imponer restricciones. Por ejemplo, existen contadores con transmisión de datos hacia un puesto central con precios del orden de los 100 euros para diámetros de 20 mm, sin embargo, transmiten el dato una vez al mes y en determinados modelos una vez al día.

Esa limitación sería incompatible con un FP donde se necesite una monitorización con un intervalo menor. Otros dispositivos más versátiles que pudieran ser adaptados a la utilización en caudalímetros proporcionales tienen precios muy altos en el mercado actual lo cual encarece la solución final.

En el Centro de Investigaciones Hidráulicas (CIH) se han desarrollado dispositivos inteligentes adaptados a los caudalímetros proporcionales e implementan tanto el registro aislados como la transmisión de datos a un puesto central con precios muy inferiores a los disponibles en el mercado internacional.

Hay soluciones disponibles en internet que deben ser evaluadas muy cuidadosamente antes de ser implementadas en sistemas hidráulicos reales. Muchas de ellas usan caudalímetros de muy bajas prestaciones y aunque tienen todos los elementos electrónicos para la transmisión de datos, la calidad de la medición de forma general es muy deficiente.

En la selección del dispositivo inteligente que implementa la automatización de la medición deben considerarse varios aspectos que pueden afectar la medición. Uno de ellos es la máxima frecuencia de pulsos que se genera cuando está pasando el caudal máximo de la aplicación. Si esta frecuencia es superior a la que soporta el método de generación de la señal de pulsos, existirá un subcontaje y un error en la medición para caudales altos.

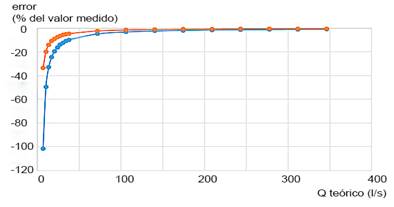

En la figura 10 se muestra, para un caso de estudio, cómo se incrementa el error para caudales bajos. En la curva inferior (azul), el intervalo de tiempo para calcular el caudal es de 5 minutos y en la superior (naranja) es de 10 minutos. En función de la aplicación y de los caudales que se deseen medir, debe tenerse en cuenta este aspecto en la selección del intervalo de tiempo en la que se calcula el caudal promedio a partir del volumen.

Otro aspecto que en este caso degrada la calidad de la medición en los caudales mínimos es el efecto de la discretización del volumen en pulsos y la pérdida de uno o dos pulsos en los sistemas de lectura. Cuando los caudales son pequeños, el peso relativo de perder uno o dos pulsos es mayor. Esto se puede disminuir aumentando el intervalo de medición de tiempo o seleccionando un contador que dé una mayor cantidad de pulsos por unidad de volumen.

Conclusiones

Se ha expuesto en el documento las principales características y alternativas que se presentan al decidir emprender el diseño de un flujómetro proporcional como alternativa económica de la medición de caudales en tuberías de mediano y gran diámetro.

Queda explícitamente expuesto la necesidad de calibrar, al menos, el circuito paralelo en las soluciones basados en deprimógenos normados por la ISO 5167 y de calibrar todo el conjunto en los casos en que se emplee la variante de usar un accesorio existente en el conducto o la variante empleando el principio del Tubo de Pitot para construir el flujómetro proporcional, siendo esta última la que mayores complejidades de diseño presenta.

Sea una u otra variante, los flujómetros proporcionales basados en deprimógenos normalizados, en accesorios existentes o aplicando el principio del Tubo de Pitot, se convierten en una solución actual, ante la imposibilidad de adquirir tecnología desarrollada industrialmente y de igual forma, abren un conjunto de posibilidades para el futuro cercano, en cuanto a su normalización nacional, construcción, calibración y automatización de la medición con tecnología y saber nacional que pueden llevar a que constituyan una solución factible de ser empleada en la red hidrométrica cubana.