My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería Electrónica, Automática y Comunicaciones

On-line version ISSN 1815-5928

EAC vol.33 no.3 La Habana Sept.-Dec. 2012

Regulación de la temperatura del vapor sobrecalentado en un generador de vapor BKZ-340-140-29M de 100 MW mediante un control PID 2-GdL y filtraje de la medida

Temperature regulation of the steam overheated in a boiler BKZ-340-140-29M of 100 MW using 2-DoF PID control and measure filtering

Ing. Tania García Martínez 1, Ing. Rafael F. Tanda Martínez 2, Dr. Alberto Aguado Behar 2

1. Departamento de Automatización, Central Termoeléctrica Máximo Gómez, C.P. 32100, Artemisa, Cuba. E-mail: tania@ctemg.une.cu

2. Departamento de Control Automático, Instituto de Cibernética, Matemática y Física, C.P. 10400, La Habana, Cuba. E-mail: tanda@icimaf.cu , aguado@icimaf.cu

RESUMEN

En este artículo se presenta una mejora del lazo de regulación de la temperatura del vapor sobrecalentado en un generador de vapor BKZ-340-140-29M de 100 MW. El estudio se realiza en la Central Termoeléctrica Máximo Gómez. La propuesta consiste en un controlador PID con una estructura de dos grados de libertad y filtraje de la medida. El diseño, que incluye un criterio de robustez, tiene como objetivo fundamental la atenuación de las perturbaciones de carga producidas por la variación del flujo de vapor. El ruido de medida se resuelve filtrando la salida con un filtro de segundo orden. La ponderación del punto de consigna se utiliza para mejorar los cambios en la referencia. La propuesta se compara con el desempeño del controlador implementado actualmente en el lazo. Los resultados confirman los beneficios del diseño, garantizando así una mejor eficiencia del lazo.

Palabras clave: control de procesos, control PID, diseño, generadores de vapor, robustez.

ABSTRACT

In this paper it is presented an improvement of the temperature loop regulation of the steam overheated in a boiler BKZ-340-140-29M of 100 MW. The study is carried out in the Thermoelectric Máximo Gómez. The proposed consists in a two degree of freedom PID control and measure filtering. The design, that include a robust criteria, has like a fundamental objective the load disturbances rejection produced by variation in the steam flow. The measurement noise is solving using filtering process output with a second order filter. The setpoint weighting it is used to improve the setpoint changes. The proposed is compare with the performance of the current implemented controller in the loop. The results confirm the benefits of design, guaranteeing a better efficiency of the loop.

Keywords: process control, PID control, design, boilers, robustness.

INTRODUCCIÓN

La Central Termoeléctrica (CTE) Máximo Gómez tiene como objeto social la producción de energía eléctrica para entregar al Sistema Electroenergético Nacional. Es una planta con un alto grado de envejecimiento en sus componentes. Posee cuarenta y cinco años de explotación ininterrumpida. El proceso de modernización que se ejecutó en la CTE, a partir del año 1998, ha tenido como estrategia fundamental mantener la instalación del generador de vapor de fabricación rusa. Este elemento está diseñado para quemar petróleo refinado de buena calidad, y realizar la adecuación de algunos de sus esquemas para que consuman el combustible pesado conocido como crudo nacional mejorado.

Con la quema del crudo nacional ha variado completamente la carga térmica de horno. El centro de la combustión dentro de la caldera ha sido desplazado, ya que gran cantidad de partículas componentes del combustible no se queman en el horno. Ello se debe al tiempo tan prolongado de combustión que se requiere, por lo que este proceso ocurre parcialmente en los sobrecalentadores. Este efecto ha provocado un desbalance entre el calor trasferido por radiación y convección en las diferentes etapas de sobrecalentadores. Lo anterior influye fuertemente en la regulación de la temperatura en las diferentes etapas de sobrecalentamiento.

En el año 2002 se realizó un estudio consistente en la optimización del lazo de regulación de la temperatura del vapor sobrecalentado, primera etapa, en la caldera BKZ-340-140-29M de 100 MW, ver [1]. A partir de los resultados derivados se obtuvo una sensible mejoría en el ajuste del lazo de control de temperatura. Estos resultados se extendieron a los doce lazos similares que existen en las tres unidades modernizadas de 100 MW. Algunas de las recomendaciones propuestas de este trabajo surtieron efecto en el 2003, cuando se cambiaron las válvulas reguladoras de las dos primeras y las dos segundas inyecciones. Ello, debido a que las anteriores no brindaban el caudal requerido. Además, se realizó una resintonía de los controladores implicados. Después de estas implementaciones, se observa que aún existen incumplimientos en los requerimientos del control; por ejemplo, en las desviaciones de la temperatura del vapor sobrecalentado y en el tiempo de respuesta de los lazos.

Con la presente investigación se trata de resolver los problemas pendientes. Para ello se ha de retomar, como base, el estudio precedente de [1], pero aportando mejoras en cuanto al modelado de las dinámicas del sistema y el diseño del algoritmo de regulación. El objetivo del artículo no radica en precisar las deficiencias de [1], sino más bien en mostrar los beneficios y las mejoras que se introducen a partir de la presente propuesta. La idea radica en la posibilidad de elevar el rendimiento del lazo a partir de mejoras en la propia tecnología de regulación impuesta; control PID. Ello, con la experiencia de que las razones claves para un pobre comportamiento, además de problemas de dimensionamiento en las válvulas e incorrecta calibración en los sensores, radican en una equivocada sintonía del controlador. Además, se aprovechan diversos desarrollos del control PID que han emergido en los últimos diez años, como es el caso del control robusto y los métodos de diseño asociados a la deformación robusta de la función de transferencia en lazo abierto adaptados a este esquema. Otras ideas como la ponderación del punto de consigna y el filtraje de la salida con un filtro de segundo orden, que se pueden considerar como de uso generalizado, son también parte de la presente solución.

El resto del artículo se organiza de la siguiente forma: seguidamente se realiza la descripción tecnológica del sistema y en particular del lazo de control objeto de estudio. En la siguiente sección se formalizan los requerimientos del control. La identificación del sistema, la selección y diseño del controlador, y los resultados y discusión de la propuesta, en comparación con el diseño actual, se brindan en ese orden. El trabajo finaliza con las conclusiones y las referencias, respectivamente.

DESCRIPCIÓN TECNOLÓGICA

La CTE Máximo Gómez posee un generador de vapor tipo BKZ-340-140-29M de 100 MW en forma de P invertida, con tubos verticales, agua de circulación natural, y recalentamiento de vapor. Este elemento presenta un solo domo y está diseñado para trabajar en bloque con una turbina del tipo K-100-130-3600-2T3. El diagrama tecnológico del Sobrecalentador-Recalentador del vapor es el que se ilustra en la Figura 1(a). En el sobrecalentador, las ramas A y B se entrecruzan varias veces después de la primera y segunda inyección, lo que conduce a una elevada complejidad del proceso.

La temperatura del vapor es de 390°C antes del primer atemperador, y de 530°C a la salida del área de sobrecalentamiento. Entre estos dos puntos extremos el vapor circula a través de las ramas A y B. Se trabaja en dos ramas con el objetivo de aumentar la superficie de intercambio de calor entre el vapor y los gases de salida de la caldera. Las dos ramas son simétricas en cuanto a los elementos que la conforman.

Los inyectores marcan las etapas dentro del área de sobrecalentamiento, ya que realizan la labor correctora de los excesos de temperatura. De ahí que, cada rama se divide en dos etapas. La primera etapa va desde la salida del domo hasta la entrada del segundo inyector de esa rama. El vapor proveniente del domo llega con una temperatura de 390°C aproximadamente antes del primer atemperador. Si el valor está por encima del nominal, debido a su paso por los primeros paquetes de sobrecalentadores, es accionado el primer atemperador, que permite reducir hasta en 20°C la temperatura del vapor.

El vapor, después de salir de los paquetes de sobrecalentamiento que continúan al primer atemperador, pasa por el intercambiador vapor-vapor (IVV). En este punto, el vapor entra en la segunda etapa de sobrecalentamiento. La segunda etapa se describe desde la salida del IVV hasta la salida de la turbina. El vapor procedente del IVV llega con una temperatura de 470°C aproximadamente. De forma análoga, si el valor está por encima del nominal, es accionado el segundo atemperador que permite reducir hasta en 10°C la temperatura del vapor. El vapor, después de salir de los paquetes de sobrecalentamiento que hay a continuación del segundo atemperador, llega a los cabezales. En este punto se une con el vapor proveniente de la otra rama y de ahí a la válvula de salida hacia la turbina.

El lazo de control, objeto de estudio en este trabajo, es el de la temperatura del vapor sobrecalentado, primera inyección lado izquierdo, en dicho generador. Este lazo se codifica como R17. Su estructura interna se ilustra en el diagrama de la Figura 1(b). El listado de entradas-salidas del lazo R17 se resume en la Tabla 1.

1 Señales no influyentes en el lazo de control R17.

2 Código de la segunda inyección.

3 SPE-R17 = TIC602B + HIC601, donde TIC602B es el regulador de R18 y Escala (HIC601) = 0-150 °C.

La señal FY632-3, proveniente del regulador R02, es el flujo de aire. Por su parte, la señal FT813, proveniente del regulador R03, es el flujo de petróleo a la entrada de la caldera. La señal PT811, proveniente del regulador R04, es la presión de vapor antes de la turbina (salida de la caldera). Actualmente, estas señales provenientes de otros reguladores influyen de forma insignificante en el lazo de control R17, de ahí que no aporten ningún efecto sobre el sistema. Para el presente estudio tales señales se consideran anuladas.

Para la medición de la temperatura se toma una muestra del vapor atemperado en el cabezal del atemperador, la cual circula por el interior de la caldera aproximadamente 20 m por una tubería de 32 mm de diámetro. Para que esta muestra fluya, se mantiene un diferencial de presión entre el punto de toma de muestra y su retorno, que es variable con la carga de la máquina. Como este DP es variable, la velocidad del fluido en la medición también varía y, como consecuencia, varía el tiempo de muestreo de la variable de proceso. El sensor utilizado es un termopar aislado de masa con pozo termométrico para protegerlo de las altas presiones. El sensor tiene una longitud de 160 mm. Es del tipo K Clase 2, según norma CEI 60584-1 [2]. El valor de corriente directa generada circula por un cable de extensión XK resistente a elevadas temperaturas. Se utiliza además un convertidor de 4-20 mA del tipo MESO-H, y con protocolo de comunicación HART. Éste se alimenta con una tensión de 24 VCD desde el armario que se encuentra ubicado en el control de unidad PU05 [3].

Las mediciones son recolectadas mediante los módulos de adquisición de datos TBX, ver [4]. Los datos en formato digital, a través del BUS FIPIO, son enviados hacia un Autómata Panel de TELEMECANIC. Posteriormente son enviados a la supervisión, conformada por tres PC que representan los puestos de operación de los tecnólogos de la planta. El sistema SCADA instalado es el CITECT versión 5.20; ver [5]. Los puestos de operación están equipados con un sistema operativo multitarea Windows NT 4.0 de tipo Workstation. Esta versión lleva en estándar el protocolo TCP/IP, necesario para el diálogo interno entre las estaciones de trabajo.

En el sistema de monitoreo y control existen tres autómatas encargados de enviar la información al sistema superior: (i) el Autómata Panel; (ii) el Autómata de Regulación (encargado de recopilar la información de los treinta reguladores de los lazos de control distribuidos de la planta); y (iii) el Autómata que gobierna las protecciones del sistema de combustión del generador. El regulador de interés TIC601; ver Figura 2(a), se encuentra ubicado en el panel PU05 del control de unidad; Figura 2(b). Está conectado al resto de los reguladores a través del bus ALIN, y mediante el MODHUB. Esta comunicación es horizontal. La comunicación vertical hacia el nivel supervisor se realiza a través del concentrador T303, conectado al Autómata de Regulación. La comunicación entre los puestos de operación y los autómatas se realiza mediante una red ETHERNET ETHWAY. En las PC se configura una tarjeta APLICOM encargada de establecer la comunicación.

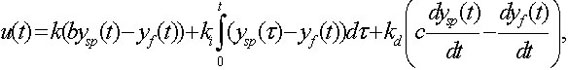

El regulador TIC601 presenta un algoritmo de control PID que responde a: (ecuación 1)

donde OP es la variable de control, P = 100/XP la ganancia proporcional, TI la constante de tiempo integral, TD la constante de tiempo derivativa, y ER el error de control. Aquí, el término XP representa a la banda proporcional. Para

más detalles revisar [6]. Los parámetros de sintonía actual del regulador TIC601 son: P = - 0.1, TI = 2 minutos y TD = 0.5 minutos, que responden a una estructura no interactuante del tipo -P[1 + 1/sTI + sTD].

El elemento actuador es la válvula TV601; ver Figura 3. Para mayor información refiérase a [7,8]. Este elemento regula la temperatura del vapor sobrecalentado. En el atemperamiento se usa el mismo condensado producido por los condensadores del generador, en los que se disminuye la temperatura del vapor vivo extraído del domo utilizando agua de alimentar.

REQUERIMIENTOS

El objetivo fundamental del diseño radica en la atenuación de las perturbaciones de carga. Para este estudio, la perturbación considerada se describe mediante la variación del flujo de vapor FT401C. Esta variación afecta directamente el desempeño del lazo R17. En este sentido la temperatura, a la ocurrencia de una perturbación, no deberá sobrepasar 5oC en dirección al incremento y no deberá disminuir 15oC en dirección descendente. La regulación en estado estacionario no debe presentar error. Atenuar la inyección de ruido de medida es otra exigencia esencial.

Por su parte, el transitorio deberá responder con la menor sobreelongación o posible. Magnitudes máximas porcentuales entre 8 y 12 por ciento son aceptables. Se es más flexible con respecto al tiempo de subida tr y el tiempo de asentamiento ts. De acuerdo con la experiencia de los tecnólogos, éstos deberían ser los menores posibles. Ello, en dependencia de la inercia intrínseca de la dinámica y la restricción impuesta en el sobrepaso. Valores menores de 8 minutos para tr son admisibles. Con respecto a ts, se toleran tiempos entre 25 y 30 minutos para establecimientos frente a cambios de consigna, así como tiempos menores a 50 minutos para establecimientos ante perturbaciones de carga. Las magnitudes de ts se expresan en función del criterio del 2 por ciento. Otro aspecto fundamental radica en la variación de los parámetros del proceso, por lo que el diseño deberá brindar robustez ante incertidumbres en la dinámica.

IDENTIFICACIÓN DEL SISTEMA

Modelo de proceso

Como variable de entrada se seleccionó el flujo de agua en la inyección FT082 (up), el cual afecta directamente la temperatura del vapor sobrecalentado TT601B (yp), que representa a la salida del proceso. La recolección de los datos estuvo a cargo del módulo de adquisición que posee el SCADA instalado en el sistema. El experimento se efectuó en condiciones de lazo abierto, pasando a modo manual el controlador de la primera inyección izquierda. El periodo de muestreo Ts empleado fue de 4 segundos, equivalente a 0.066 minutos. Se esperó por la estabilidad del sistema y que la unidad generadora estuviese trabajando a parámetros nominales. Con ello se garantiza que no hubiese variaciones en la carga del bloque, ni estuviesen ocurriendo otros procesos que afectasen el experimento.

Para obtener la curva de reacción se aplicó una señal en escalón variando la apertura de la válvula TV601 y perturbando, por consiguiente, el flujo de agua en la inyección FT082. La Figura 4(a) muestra el comportamiento gráfico de las dinámicas de entrada-salida. Las gráficas exponen la disminución de la temperatura TT601B en 12°C después de aumentar el flujo de condensado FT082 en 2.5 t/h.

La dinámica obtenida responde a un modelo de segundo orden más retardo de tiempo (SOTD) dado por: (ecuación 2)

donde las constantes de tiempo aparentes T1 = 3.1706, T2 = 1.4834, y el retardo de tiempo aparente L = 2.001 se expresan en minutos. La razón de controlabilidad ô = L / Tar = L / (T1+T2+L ) = 0.3007, lo que indica que la dinámica es balanceada. Tar representa el tiempo de residencia medio. Con este modelo se logró un ajuste porcentual Fit = 87.05 por ciento; ver Figura 4(b).

Modelo de la perturbación de carga

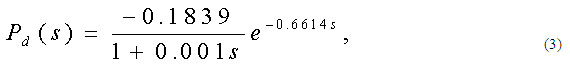

En este experimento el sistema se sometió a una variación de carga mediante una disminución del flujo de vapor FT401C (ud) de 202 t/h a valores entre 69 y 72 t/h. Los comportamientos de entrada-salida se muestran en la Figura 5(a). Para este régimen, la temperatura TT601B (y) aumentó de 377oC a un margen entre 402 y 406 oC aproximadamente. Las muestras se adquirieron con un Ts = 26.74 segundos (0.445 minutos). La dinámica obtenida responde a un modelo de primer orden más retardo de tiempo (FOTD) con función de transferencia (ecuación 3)

donde la constante de tiempo aparente T = 0.001, y el retardo de tiempo aparente L = 0.6614 se expresan en minutos. Con el modelo (3) se logró un ajuste porcentual Fit = 69.49 por ciento; ver Figura 5(b).

SELECCIÓN DEL CONTROLADOR

Estructura PID

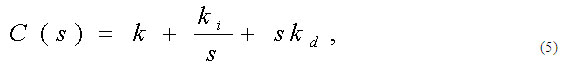

La variante seleccionada en este trabajo considera a un controlador descrito por

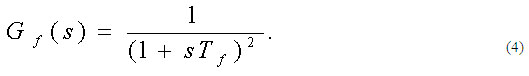

donde u es la variable de control, ysp la consigna, y la salida del proceso, y yf la variable de filtrado del proceso. La función de transferencia Gf(s) se considera como un filtro de segundo orden con constante de tiempo Tf dado por (ecuación 4)

La constante de tiempo Tf se selecciona típicamente como Td/N para el control PID, donde ![]() . El término Td = kd/k representa el tiempo derivativo del controlador. Con este filtraje se garantiza que el ruido de medida de alta frecuencia no genere grandes señales de control.

. El término Td = kd/k representa el tiempo derivativo del controlador. Con este filtraje se garantiza que el ruido de medida de alta frecuencia no genere grandes señales de control.

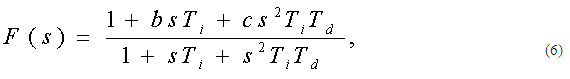

Los parámetros b y c se denominan pesos del punto de consigna. Éstos no tienen influencia sobre la respuesta a perturbaciones de carga, pero si influyen de manera significativa en la respuesta a los cambios en la consigna. La ponderación del punto de consigna es una vía simple de obtener estructuras de control con dos grados de libertad (2-GdL). Un uso extendido de estructuras con 2-GdL es una generalización muy natural del controlador PID [9]. Esta variante es utilizada en diversas aplicaciones industriales; ver, por ejemplo, [10,11]. La estructura seleccionada es fácilmente realizable a partir del regulador TIC601de (1). Aquí, la reprogramación del regulador sería filtrar la señal medida mediante (4) y aplicar la señal filtrada al controlador. Por lo que, si representamos al algoritmo PID de (1) como una estructura paralelo con función de transferencia (ecuación 5)

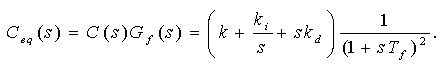

y donde se cumplen las equivalencias P = k, P/TI = ki y PTD = kd, la función de transferencia del controlador equivalente es

Asimismo, la ponderación del punto de consigna puede representarse mediante (ecuación 6)

que se brinda en función de las constantes de tiempo integral Ti y derivativa Td del controlador.

El procedimiento de diseño seguido en este trabajo consiste en determinar C(s) para tener en cuenta robustez y perturbaciones. El problema del ruido se soluciona mediante el filtraje de la medida, y rediseñando el propio controlador. Por su parte, la acción anticipatoria F(s) se selecciona para dar la respuesta deseada con respecto a cambios en la referencia.

Diseño PID

Para sintonizar el controlador PID se utilizó el método AMIGO1 [12]. Este procedimiento provee reglas simples basadas en las principales ideas de Ziegler y Nichols [13]. El problema de las perturbaciones de carga, que es el objetivo fundamental, se acomete mediante la maximización de la ganancia integral ki. El método impone además la restricción de robustez M = 1.4, donde M representa la sensibilidad combinada. Otra característica particular de AMIGO es que se emplea la razón de controlabilidad ô para la caracterización primaria de dinámicas, lo que en parte se utiliza para evaluar los pesos del punto de consigna. Las reglas fueron obtenidas aplicando una técnica de deformación del lazo, llamada MIGO [14], para un gran conjunto de ensayo de procesos representativos. Los parámetros del controlador obtenidos fueron entonces correlacionados con características sencillas de la dinámica del proceso.

Para este caso en particular, donde la dinámica del proceso responde a un modelo SOTD y ô < 0.5, el diseño AMIGO provee reglas específicas con un mejor rendimiento que las que se obtienen a partir de una aproximación FOTD. Esto se explica mediante la captura en L de los retrasos pequeños y el propio retardo de tiempo cuando el proceso se caracteriza por un modelo FOTD. De ahí que, para procesos con ô < 0.5, se puede mejorar el rendimiento si la constante de tiempo y el tiempo de retardo se separan utilizando un mejor modelado. Para un proceso caracterizado por un modelo SOTD con cuatro parámetros, la regla de sintonía AMIGO para control PID es (ecuación 7)

donde Kp es la ganancia estática del modelo de proceso (2). Los parámetros asociados a esta regla se indican en la Tabla 2.

La selección de los pesos del punto de consigna b y c; refiérase a (6), es como sigue. El parámetro c se escoge típicamente igual a cero para evitar grandes transitorios en la señal de control debido a cambios rápidos en el punto de consigna. Por su parte, el método AMIGO plantea que la correlación entre b y ô no es tan buena, pero una regla conservadora y simple consiste en escoger b = 0; ver [9,12].

Hasta aquí el diseño ha centrado su atención en las perturbaciones de carga y en la robustez frente a variaciones en el proceso. Como se procede a filtrar la medida mediante (4), es necesario tener en cuenta que la adición de un filtro reducirá la robustez del controlador. La robustez se puede recuperar rediseñando el controlador para un proceso con la función de transferencia P(s)Gf(s).

El procedimiento de diseño comienza diseñando un controlador PID para el proceso P(s). Los parámetros del controlador para este caso, y según (7), son: k = - 0.3058, ki = - 0.0865, y kd = - 0.4651. Este diseño preliminar brinda una guía para escoger la constante de tiempo del filtro Tf, típicamente, como ya se comentó, una fracción del tiempo derivativo para control PID. Resolviendo Td = kd/k = 1.5209, por lo tanto constantes de tiempo razonables de Tf [Td/20, Td/2] = [0.07605, 0.7605].

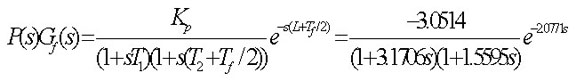

Para el rediseño del controlador, ahora considerando P(s)Gf (s), un criterio es aproximar la función de transferencia utilizando la regla de la mitad de Skogestad [15]. De ahí que, el modelo de proceso (2) quede de la forma

donde la constante del filtro seleccionada por vía iterativa es Tf = 0.1521, que corresponde a N = 10. Nótese que el filtrado se aborda, según [15], añadiendo Tf/2 a la constante de tiempo T2 y al retardo de tiempo L. Mediante (7) se obtienen los parámetros finales del controlador k = - 0.2991, ki = - 0.0831 y kd = - 0.4756. Los pesos del punto de consigna son b = c = 0.

RESULTADOS Y DISCUSIÓN

En esta sección se presentan y analizan los resultados de la propuesta para la regulación de la temperatura del vapor sobrecalentado en el lazo de control R17. El desempeño de la variante formulada (PID 2-GdL+Gf) se compara con la existente en planta (PID TIC601). El análisis se efectúa sobre la base del comportamiento del lazo ante los efectos de perturbaciones de carga, inyección de ruido de medida, robustez, y seguimiento del punto de consigna. En este apartado la acción de control, que se denota por u, representa a TIC601 (mA). La variable de proceso es la temperatura del vapor sobrecalentado TT601B (oC), enunciada como y. Las señales u e y se han normalizado con la idea de brindar resultados más ilustrativos. Las simulaciones se efectuaron mediante las herramientas que se describen en [16,17].

Perturbación de carga

La Figura 6 muestra las respuesta del sistema para un experimento donde se registra una perturbación de carga a la entrada del proceso mediante la disminución del flujo de vapor FT401C. El efecto ocurre en el tiempo t = 0. El modelo de la perturbación corresponde a (3). Las curvas rojas representan el desempeño del sistema con el controlador actual PID TIC601. Las curvas azules corresponden al desempeño del sistema mediante la implementación de la propuesta PID 2-GdL+Gf.

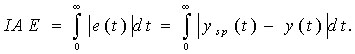

La Tabla 3 resume la caracterización de la respuesta a la perturbación de carga. Los requerimientos analizados corresponden a los valores conseguidos del error en dirección al incremento emax y en dirección descendente emin, y los tiempos que llevan alcanzar ambas medidas tmax y tmin, respectivamente. Además, se considera el tiempo de asentamiento ts para un criterio del 2 por ciento y la integral del error absoluto

Los resultados son notables con respecto a las mejoras que se introducen con la propuesta PID 2GdL+Gf. Compare, por ejemplo, las magnitudes de la IAE. Note además que los errores, tanto en el sentido ascendente como descendente, resultan menores que para la variante existente. Los tiempos de ocurrencia de éstos también son más pequeños, lo que induce a la reducción del ts en aproximadamente 12 minutos. La señal de control u para la variante PID 2GdL+Gf responde mucho más rápido que su análoga.

Ruido de medida

La Figura 7 muestra el efecto del filtraje de la medida para el lazo de control R17. El sistema está sometido a una perturbación de carga en el instante t = 0 y a ruido de medida. Para los experimentos se ha considerado la inyección de un ruido de medida gaussiano de varianza variable (ó = 0.00005, 0.0005, y 0.005) a la salida del proceso. Las variables u1 y u2 representan el esfuerzo de control de PID TIC601 y PID 2-GdL+Gf, respectivamente. Obsérvese en las gráficas la considerable disminución de las variaciones en la señal de control, bajo el efecto de ruido, cuando se aplica un filtraje de la medida con (4) y para Tf = 0.1521.

Robustez

La Figura 8(a) muestra los diagramas de Nyquist de las funciones de transferencia del lazo obtenidas cuando se emplean los controladores PID TIC601 (curva roja) y PID 2GdL+Gf (curva azul) en el sistema bajo estudio. Un segundo experimento radica en determinar si el sistema permanece estable ante grandes variaciones en la función de transferencia del proceso P(s). Para ello, los parámetros de (2) se variaron en ± 5, 10, 15, 20, 25 y 30 por ciento. La figura 8(b) expone los resultados de las curvas de Nyquist bajo esta consideración. Con la regla AMIGO para el modelo SOTD; refiérase a (7), los diagramas de Nyquist están dentro de la región de robustez definida. El incremento de M es, sin embargo, menos de 15 por ciento considerando la variación en los parámetros del proceso.

Cambios en el punto de consigna

En este aspecto los resultados fueron menos divergentes en la comparación del desempeño. La Figura 9 muestra las respuestas del sistema para un experimento donde se registra un cambio en escalón en el punto de consigna de 1oC. El efecto ocurre en el tiempo t = 0. Las curvas rojas representan el comportamiento del sistema con el controlador actual PID TIC601. Las curvas azules corresponden al comportamiento del sistema mediante la implementación de la propuesta PID 2-GdL+Gf.

La Tabla 4 resume la caracterización de la respuesta al cambio en la referencia. Aquí, la especificaciones consideradas son la sobreelongación porcentual o(%), el tiempo de sobrepaso máximo tp, el tiempo de demora td, el tiempo de subida tr para el criterio del 10 al 90 por ciento, el tiempo de asentamiento ts para un criterio del 2 por ciento, y el error en estado estacionario ess.

En este experimento, tanto la sobreelongación o como su tiempo de ocurrencia tp son menores para el diseño que se propone. Algo similar ocurre con el tiempo de subida y el tiempo de asentamiento, los cuales disminuyen con la variante planteada en aproximadamente 2 y 4 minutos, respectivamente. El PID 2GdL+Gf demora más en alcanzar la mitad de su valor de equilibrio con respecto al PID TIC601, pero la diferencia entre las magnitudes de td son despreciables. De este último análisis se puede concluir que la ponderación b = 0 resulta adecuada, puesto que minimiza la sobreelongación en un 2.7 por ciento y, en este caso, no atenta sobre el tiempo de respuesta transitoria. Ello, comparado con el tiempo de respuesta que se obtiene a partir de la variante actual. Las magnitudes de las señales de control u son similares ante este efecto.

CONCLUSIONES

En este artículo se presentó una propuesta que brinda mejoras significativas en el lazo de regulación de la temperatura del vapor sobrecalentado en un generador de vapor BKZ-340-140-29M de 100 MW. El algoritmo formulado se implementa a partir de un esquema PID con estructura de 2-GdL y filtraje de la medida. El diseño se basó en el método AMIGO para control PID, y teniendo en consideración un modelo de proceso SOTD. El problema del diseño se desacopló para respuestas a perturbaciones que ocurren mediante la disminución del flujo de vapor y a cambios en el punto de consigna de la temperatura. El procedimiento partió de la selección del controlador teniendo en cuenta robustez y perturbaciones. El problema del ruido se solucionó mediante el filtraje de la salida, a partir de un filtro de segundo orden que responde a (4), y rediseñando el propio controlador para esta condición. El rediseño incorpora robustez al lazo. El uso de una acción anticipatoria simple (6), basada en una selección conservadora de los pesos del punto de consigna b y c, mejora levemente la respuesta ante cambios en la referencia. Una acción anticipatoria más elaborada puede mejorar más dicha respuesta. Un esquema de control anticipatorio también puede servir para atenuar mejor la perturbación medible en la carga. Dicha variante no fue empleada puesto que el objetivo era obtener mejoras en los requerimientos del control sin cambios considerables en el algoritmo implementado actualmente en el lazo. Estas ideas pueden enmarcarse en investigaciones futuras. Los resultados alcanzados confirman que la propuesta brinda aportes significativos en la regulación de la temperatura del vapor sobrecalentado. La puesta a punto de la aplicación tampoco requiere de un tiempo y esfuerzo considerable, puesto que se parte de la tecnología impuesta actualmente en el sistema. La relación costo-beneficio es proporcional a la eficiencia del lazo.

REFERENCIAS

[1] GOROSTIAGA, L. y col. Optimización lazo de control de temperatura del vapor sobrecalentado, Trabajo de curso de Reguladores Digitales, ISPJAE y CTE Máximo Gómez, 2002.

[2] Thermocouples, part. 1, ed. 2.0, IEC Standard 60584-1, 1995.

[3] Especificaciones de transmisores de temperatura 2713-SE- 87666, part. 2, rev. 3, vol. 42(3/17), Instrumentación, CTE Máximo Gómez, 1999.

[4] Modernización de equipos y sistemas de 3 unidades rusas de 100MW, 2713- SE- 87645, Regulación, Análisis orgánico de los reguladores, Manual de instalación del sistema de supervisión, CTE Máximo Gómez, 2000.

[5] Análisis funcional detallado de la supervisión, 2413-SE-07106, CTE Máximo Gómez, 1998.

[6] Manual del productoT640, part. 2, vol. 1(2/21), HA 082468 U003, Eurotherm process automation, 1994.

[7] Modernización de equipos y sistemas de 3 unidades rusas de 100MW, 2713- SE- 87655, Especificaciones técnicas de transmisores y válvulas de regulación, CTE Máximo Gómez, 2003.

[8] Especificaciones válvulas de control de alta presión, Fisher-Control International, 1998.

[9] ÅSTRÖM, K. J., HÄGGLUND, T., Advanced PID Control, Research Triangle Park: Instrumentation, Systems, and Automation Society, 2006.

[10] TAGUCHI, H., ARAKI, M., Two-degree-of-freedom PID controller. Systems, Control and Information 42, 1998.

[11] TAGUCHI, H., ARAKI, M., Two-degree-of-freedom PID controllerstheir functions and optimal tuning, Proc. of IFAC Workshop on Digital Control Past, present, and future of PID Control, Terrassa, Spain, 2000.

[12] ÅSTRÖM, K. J., HÄGGLUND, T., Revisiting the Ziegler-Nichols step response method for PID control, Journal of Process Control 14(6), 635650, 2004.

[13] ZIEGLER J.G., NICHOLS, N.B., Optimum Settings for Automatic Controllers, ASME Transactions 64, 759-768, 1942.

[14] PANAGOPOULOS, H., ÅSTRÖM, K. J., HÄGGLUND, T., Design of PID controllers based on constrained optimization, IEE Proc. Control Theory Appl. 149(1), 3240, 2002.

[15] SKOGESTAD, S., Simple analytic rules for model reduction and PID controller tuning, Journal of Process Control 13(4) 291309, 2003.

[16] TANDA, R. F., RODRÍGUEZ MÉNDEZ, G., Aplicación de las cajas de herramientas para la regulación y el diseño PID empleando la teoría del control clásico en el dominio del tiempo Parte I biblioteca PIDcontrol, Tech. Rep. TR-614, ICIMAF, 26p., julio 2011.

[17] TANDA, R. F., RODRÍGUEZ MÉNDEZ, G., Aplicación de las cajas de herramientas para la regulación y el diseño PID empleando la teoría del control clásico en el dominio del tiempo Parte II biblioteca PIDdiseño, Tech. Rep. TR-615, ICIMAF, 16p., julio 2011.

[18] ÅSTRÖM, K. J., PANAGOPOULOS, H., HÄGGLUND, T., Design of PI controllers based on non-convex optimization, Automatica 34(5), 585601, 1995.

(Footnotes)

1

Approximate

M

-constrained Integral Gain Optimization

Recibido: Julio 2012

Aprobado: Septiembre 2012