Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.17 no.1 La Habana ene.-abr. 2014

Comportamiento microestructural de una aleación TI-6 AL-4V empleada en pulpa lixiviada

Behaviour microstructure of an alloy TI-6 AL-4V used in leached pulp

Rodney E. Correa-SuárezI, Tomás Fernández-ColumbiéII, Isnel Rodríguez-GonzálezII, Dayanis Alcántara-BorgesII

I Empresa Comandante Gustavo Machin Hoed De Beche. Holguín. Cuba

II Instituto Superior Minero Metalúrgico de Moa, Holguín. Cuba

RESUMEN

En el trabajo se determina el comportamiento microestructural de la aleación Ti-6 Al-4 V del tipo α + β de la cual se fabrica el cuerpo de las válvulas que trabajan en la línea de pulpa lixiviada, que por efecto del fluido sufren perforaciones y son recuperadas por proceso de soldadura, en el establecimiento del ciclo térmico de soldadura se tuvo en cuenta la intensidad de corriente, el voltaje del arco eléctrico, la velocidad de soldadura y la energía lineal del proceso de soldadura. Como material de aporte se seleccionó el electrodo consumible ERTi-2. De la válvula dañada se seleccionaron muestras de diferentes zonas, las cuales se caracterizaron en dependencia con la afectación de la pulpa lixiviada caliente.

Palabras claves: pulpa lixiviada, ciclo térmico, microestructural, titanio, isotermas.

ABSTRACT

In this article, we study various solution schemes reported in the literature, which deal with the problem of irregular parts distribution on flat surfaces with two-dimensional nesting. Different solution schemes were analyzed, which they consider to be the real geometry of the part, during the evaluation and positioning them on the surface to be cut, ensuring the best use of the material. The proposed scheme is characterized by a graphic treatment of the pieces that can accelerate the process of recognition and evaluation of options coupling between them, as well as the creation of cluster populations growing to its final location on the surface to be cut. In the generation of populations of possible solutions, using an algorithm based on the method of integration variables, in addition is made comparing the results obtained by the proposed method with other results generated by procedures developed by different authors, achieving improved use.

Key words: leached pulp, cycle thermal, microstructure, titanium, isotherm.

INTRODUCCIÓN

La industria minera cada año invierte cuantiosos recursos para atenuar o minimizar la degradación que sufren los materiales durante su proceso productivo, la búsqueda de nuevas aleaciones es una tarea diaria de los especialistas del sector.

En el proceso de obtención del níquel, la transportación del producto se realiza por tuberías, las cuales requieren de diferentes accesorios, es precisamente en estos elementos donde actúa con mayor severidad el efecto de la corrosión y la degradación del artículo seleccionado para cumplir esta función.

Una de las aleaciones que se emplea con mayor frecuencia en estas instalaciones son las aleaciones de titanio y con mayor uso la Ti-6 Al-4V.

La aleacion de titanio Ti-6 Al-4V (tipo α + β) es la más vendida, superando el 50 % de las ventas totales de titanio en Estados Unidos y Europa. Fue desarrollada a principios de los años cincuenta en el Instituto Tecnológico de Illinois, Estados Unidos, su éxito, se fundamenta en el conjunto global de sus propiedades: alta resistencia, ligereza, formalidad y buena resistencia a la corrosión [4].

Esta aleación, denominada también Ti grado 5, según la norma ASTM B 367, es de tipo α/β [5]. Ampliamente usada como material estructural debido a sus excelentes propiedades mecánicas y de resistencia a la corrosión [2], combina una excelente resistencia mecánica con una gran capacidad de conformado, producto de su microestructura bifásica constituida por las fases α (rica en Al) y β (rica en V), donde la fase α ofrece poca plasticidad y tiende a exhibir propiedades mecánicas y físicas anisótropicas, mientras que la fase β presenta buena conformabilidad debido a su alta ductilidad. Es por esto que la aleación Ti-6 Al-4V es considerada la aleación estándar, las demás aleaciones deben ser comparadas para una aplicación específica [16].

Autores como [3, 14], plantean que el Ti-6 Al-4V como aleación α - β puede presentar diferentes composiciones de la fase α y la fase β dependiendo de la cantidad de elementos intersticiales que contenga y el tipo de tratamiento térmico al que haya sido sometida.

Por otra parte, se debe destacar que la estructura bifásica es la que proporciona las mejores propiedades mecánicas a la aleación Ti-6 Al-4V [8, 10, 11]. Sin embargo, es importante resaltar que estas estructuras son desarrolladas a partir de estructuras laminares, cuando se someten a tratamientos termomecánicos posteriores, los cuales deben ser rigurosamente controlados, con la finalidad de garantizar la homogeneidad y el tamaño de grano, además de la presencia de las dos fases.

Autores como [1, 17] reconocen que en la mayor parte de los procesos industriales se ve involucrado el transporte de fluidos de diferente naturaleza, es así como piezas que están expuestas a la acción de estos fluidos pueden presentar procesos de corrosión dinámica que disminuye de manera acelerada su vida útil.

Según [6, 7, 18], la excelente resistencia a corrosión de las aleaciones de titanio, se debe a la formación de una película de óxido delgada y muy adherente en la superficie del material. Debido a que la superficie del titanio es bastante reactiva y tiene mucha afinidad con el oxígeno, la película de óxido se forma espontáneamente cuando la superficie de la aleación es expuesta al aire o a un medio acuoso.

El trabajo tiene como objetivo determinar el comportamiento microestructural de la aleación de titanio Ti-6 Al-4V, con la cual se fabrican las válvulas que se emplean en la línea que transporta la pulpa lixiviada caliente.

MATERIALES Y MÉTODOS

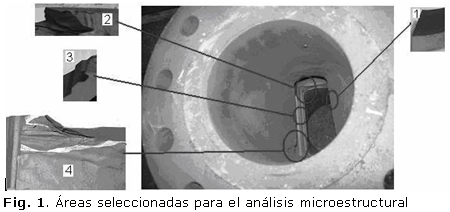

Para el desarrollo del experimento se prepararon nueve probetas pertenecientes al área afectada de la válvula y material del cuerpo sin estar expuesto al proceso de desgaste erosivo, en la figura 1 se especifican las áreas escogidas para el análisis del material.

La muestra No 1 se corresponde con la sección del material que no ha sido dañado, se empleará para determinar la microestructura patrón del material de la válvula; la muestra No 2 se corresponde con un cambio de sección que se origina en el material producto del proceso de fabricación; la No 3, es un borde que presenta la válvula en el interior y también se ha dañado por el proceso de trabajo; la No 4 es el área de mayor afectación y se corresponde con la perforación ocurridas en la aleación por efecto de la pulpa caliente.

Análisis microestructural

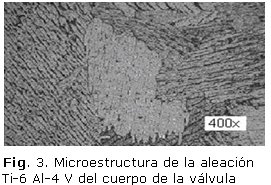

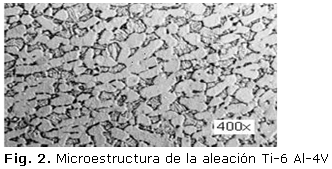

Consistió en la observación de una muestra patrón del material de la válvula. Esta se empleará para establecer el comportamiento del material de las muestras después de efectuado el análisis de cada una de las partes afectadas. La figura 2 se corresponde con la muestra patrón de la aleación de titanio Ti-6 Al-4V.

La microestructura de la figura 2 consiste en granos equiaxiales de fase α y placas de Windmanstatten de fase α de pequeño tamaño. La fase β rodea los granos y las placas de α. Cuando el material se somete a tratamientos térmicos a temperaturas superiores a la β-transus (T = 1 040 ºC), los granos se convierten en fase β y al enfriar lentamente se obtiene una estructura totalmente de placas α de Winmanstatten rodeadas de fase β, como la que se puede apreciar en la figura 3.

La microestructura de la figura 3 tiene una menor tenacidad y resistencia a fatiga, pero tratada térmicamente presenta una menor velocidad de grietas por fatiga debido a que la grieta es sensible a la microestructura y en general su camino de propagación es sinuoso debido a que sigue preferencialmente la interfase α - β. Estas regiones laminares de α secundaria son también denominadas β transformada, y se clasifica como la microestructura dúplex del Ti-6 Al-4V.

Cálculo del ciclo térmico

La velocidad del arco a lo largo de la pieza de trabajo es mucho mayor que la velocidad de difusividad térmica. En otras palabras, el flujo de calor en la dirección del trabajo es pequeño comparado con el de la dirección perpendicular de avance.

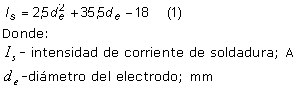

Intensidad de corriente

La intensidad de la corriente de soldadura depende del diámetro del electrodo, al espesor del material base, al tipo de revestimiento y la posición del cordón en el espacio influyen en la magnitud de la intensidad y según [9], se determina como:

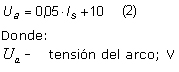

Voltaje del arco eléctrico

Las funciones principales de la tensión (voltaje) es estabilizar el arco y proporcionar un cordón liso, sin salpicados; además, la tensión es dependiente del gas usado para la soldadura. La tensión de arco no influye significativamente en el ancho del cordón; influye notablemente en el refuerzo (forma cóncava o convexa del mismo), teniéndose soldaduras planas (con tensiones altas) y abultadas (con tensiones bajas), pero siempre en el rango de tener un arco estable y según [11] se determina como:

Velocidad de soldadura

En la medida que el proceso se desarrolla el baño metálico va solidificando y formando el meterial de la costura, según [13] se determina como:

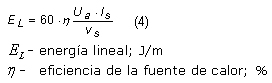

Energía lineal del proceso de soldadura

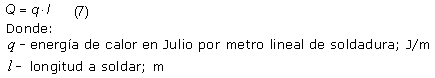

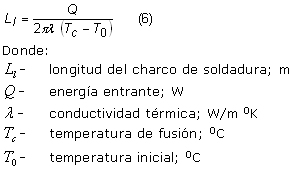

Cuando se deposita una pasada de soldadura sobre la superficie de una placa, el flujo de calor afecta cada punto produciendo tensiones en función de la distancia a la fuente de calor, [15] propone la siguiente ecuación:

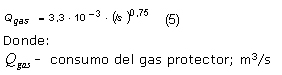

El consumo del gas protector depende del espesor del material base y correspondientemente a la intensidad de corriente de soldadura. Para el cálculo se propone la siguiente expresión:

Cálculos numéricos para la soldadura por arco de tungsteno y gas

El cálculo de la longitud del charco de soldadura mostrará el radio efectivo de la distribución del calor y de su influencia en la zona afectada por el calor. Se determina como:

Para el cálculo de la energía entrante se emplea la siguiente ecuación:

El calor, que se genera en un arco movible o la energía entrante, puede calcularse como:

![]()

Velocidad de enfriamiento del cordón

El autor [19] propone determinar la velocidad de enfriamiento del cordón a partir del parámetro adimensional "espesor relativo de la placa" el cual permite determinar cuando considerar un flujo en dos o tres dimensiones y del tipo de placa, su expresión matemática es:

La velocidad de enfriamiento para una placa fina está dada por:

![]()

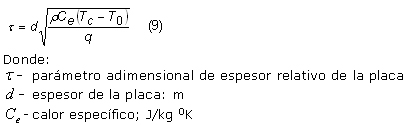

El tiempo de enfriamiento del cordón se determina por la ecuación 11.

RESULTADOS Y DISCUSIÓN

Análisis de las microestructuras de la soldadura en la zona 4

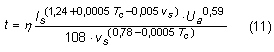

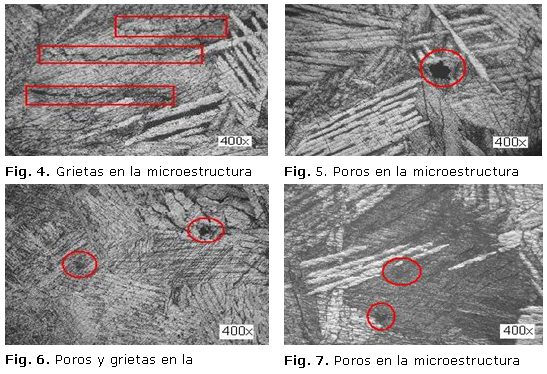

En la microestructura de la zona 4 se puede apreciar que existen áreas de colonias de poros exteriores, donde además puede existir la posibilidad de que también estos quedaran en el interior de la masa de la válvula. Los resultados del examen de microscopía óptica obtenidos en esta zona se pueden observar en las figuras 4, 5, 6 y 7.

La microestructura (Fig. 4) es la denominada microestructura bimodal del Ti-6 Al-4V. Las microestructuras bimodales consisten en granos aislados de fase α en una matriz de fase β transformada a fase α secundaria. Se obtienen como producto de un tratamiento de recocido alrededor de 950 ºC, seguido de un enfriamiento en agua y un envejecimiento alrededor de 600 ºC. Aunque, si se lleva a una temperatura de envejecimiento de 650 ºC, se puede producir la descomposición de los precipitados de la fase β en granos de fase α. Con este tratamiento se consigue un tamaño de grano aproximado entre 15 y 20 μm de la fase α.

En las figuras 5 y 6 se observa la estructura Widmanstätten, la que se obtiene a partir de un enfriamiento lento desde temperaturas superiores a la temperatura β -transus. Su formación se debe a que durante el proceso de enfriamiento se genera una difusión controlada entre las fases α y β con la disminución de la temperatura a intervalos por debajo de la temperatura β-transus, de esta forma la fase α nuclea a los límites de grano de fase β y crece en forma de láminas. Esta estructura es una combinación de placas gruesas de fase α y placas delgadas de fase β que se unen formando paquetes o colonias. Se caracteriza por tener una mayor tenacidad a la fractura y resistencia a corrosión inducida por tensión.

Durante el procesamiento, la principal falla que se presenta es la aparición de cavidades en los límites de grano, como se muestra en las figuras 5, 6 y 7, este tipo de falla se corresponde con grietas de borde o cavidades que generalmente se inician como microgrietas a los límites de grano de puntos triples de la fase β. En las aleaciones α + β, tanto para microestructuras equiaxiales como laminares del tipo Widmanstätten, estos defectos se generan por deformaciones no homogéneas que conllevan a una alta concentración de esfuerzos en las intercaras de los granos.

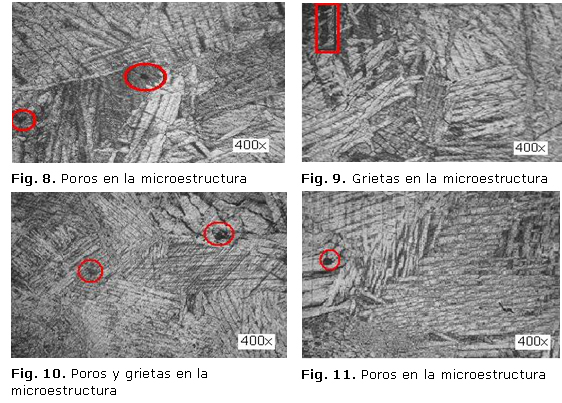

Análisis microestructural en la zona 3

Las figuras 8, 9, 10 y 11 se corresponden con la zona 3 del cuerpo de la válvula.

Esta zona se considera la más crítica en cuanto a la resistencia a la erosión, durante el proceso de fundición las piezas o áreas de pequeñas secciones tienden a solidificar rápidamente y crean concentradores de tensión y agrietamiento.

Al igual que las estructuras anteriores, estas microestructuras mantienen una microestructura martensítica producida por el temple o el enfriamiento rápido desde temperaturas superiores a la β-transus, que ha provocado la ocurrencia de una transformación masiva o martensítica que genera la fase α'. Estas estructuras tienen a una morfología acicular. α + β

En todas las figuras puede observarse cómo la nucleación de dicha fase se produce con un crecimiento del tipo Widmanstätten, originándose tanto en las fronteras de grano como dentro de los granos de fase α, observándose claramente tres direcciones cristalográficas de crecimiento, las cuales pueden corresponder a los planos prismáticos de la estructura cristalográfica de la fase α original, en la cual se produce la nucleación de la fase β.

Puede observarse cómo la transformación de fase en forma acicular provoca la formación de dislocaciones en la fase α (HC) como consecuencia de la tensión generada en la punta de la aguja. Estas tensiones pueden haberse provocado o bien en la nucleación de la fase β (CC), o bien en el posterior tratamiento de temple como consecuencia de la formación de la fase martensítica α (HC).

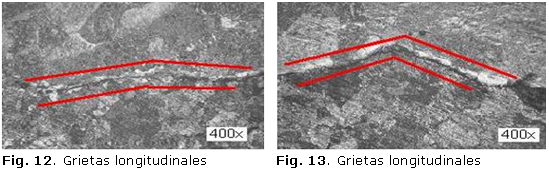

Análisis microestructural en la zona 2

En la zona 2 mostrada en las figuras 12 y 13, existe un cambio en la manera de realizarse la transformación de fase. El aumento de la temperatura respecto a las muestras anteriores favorece el proceso de difusión y la nucleación de la fase β se produce de forma más rápida en la frontera del grano, siguiendo los límites originales de la fase α.

Las microstructuras observadas en las figuras 11 y 12 presentan una estructura de mayor tamaño en el crecimiento de grano. La fuerza impulsora del proceso del crecimiento de grano resulta de la disminución de la energía libre, como consecuencia de la reducción del área de la frontera de grano.

El tamaño del grano se incrementa cuando aumenta la temperatura del tratamiento térmico y el tiempo de permanencia a esa temperatura. Partiendo de un valor medio inicial del tamaño de grano de la aleación que representa un área de 326 μm2, este valor se incrementa después de 120 minutos de tratamiento térmico hasta 1,776 μm2 para una temperatura de 700 ºC, hasta 8,911 μm2 para 750 ºC y hasta 17,179 μm2 para 800 ºC.

Análisis de los regímenes de soldadura

El diámetro del electrodo seleccionado fue de 3,2 mm para la soldadura de una junta de seis milímetros, se escogió el mismo para evitar los esfuerzos térmicos y de contracción, estos esfuerzos originan cargas residuales y distorsiones longitudinales y transversales. La intensidad de corriente empleada fue de 120 A, corriente continua y polaridad directa.

La tensión del arco necesaria para realizar el proceso de soldadura fue de 16 V, siendo esta magnitud permisible dentro de los parámetros de la soldadura GTAW [12] que es de 5 a 30 V.

La velocidad de soldadura determinada fue de 0,007 m/s.El valor obtenido para la energía lineal es de 18 898, 52 J/mm. La cantidad de gas que se requiere para ejecutar el proceso de soldeo en la unión es de 0,12 m3/s.

Análisis de los cálculos numéricos

Para una temperatura de fusión de 1 610 ºC, y una temperatura ambiente de 34 ºC, se tiene que la longitud de unión es de 0,49627 m, por lo que el resultado de la energía entrante es de 95 283,84 W y la longitud del charco es de 60,10 mm.

El parámetro espesor relativo de la placa, es de 0,83, se considera como espesor de placa fina. La velocidad de enfriamiento del cordón, a la cual solidifica la aleación de titanio es de 0,83 ºC/s, por lo que el tiempo de enfriamiento del cordón será de 12 min.

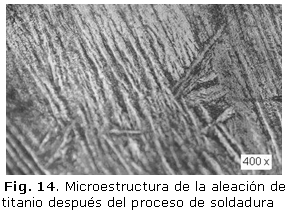

Análisis de la microestructura de la unión soldada

La figura 14 muestra la microestructura de la aleación de titanio después de realizado el proceso de soldadura.

La figura 14 se corresponde con la zona afectada por el calor (material base), la cual sufrió un cambio en su microestructura original. La microestructura original, que está en la zona base del material a una distancia mayor que 600 μm del centro de la soldadura, se describe como una microestructura bi-modal con nódulos de fase primaria y colonias Windmanstätten de α + β. La fracción de volumen de la fase primaria equiaxial es del 15 % con un tamaño de grano de 10 μm y el tamaño de los granos es de 100 μm.

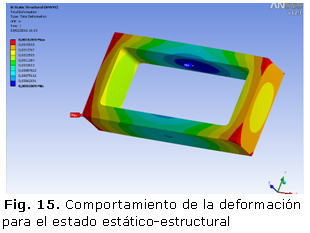

Análisis de la simulación por el Método de los Elementos Finitos

Se determinó el análisis de deformación para el estado estático-estructural, representado en la figura 15.

El análisis de deformación para el estado estático-estructural muestra una dilatación lineal de caráter homogéneo, el cual garantiza que durante el proceso de solidificación del cordón de soldadura originen un mínimo movimiento de las dislocasiones y evitan el cizallamiento del cordón durante la contracción en un intervalo de 0,63-1,63 mm. Se observa que como consecuencia de este movimiento aparecen pequeñas oscilaciones en la temperatura del estado estacionario.

CONCLUSIONES

La concentración de las partículas abrasivas de la pulpa lixiviada caliente con pH ácido elimina la capa protectora de dióxido de titanio, ataca la matriz constituida por fase alfa y produce corrosión por picadura en la frontera de los granos.

El comportamiento de la aleación Ti-6 Al-4V sometida a régimen de soldadura presentó superficies fragilizadas por el aumento de la concentración de tensiones, así como por las propiedades físico metalúrgicas de la pulpa lixiviada caliente ya que ambas aceleran la velocidad de propagación de las microfisuraciones formadas en el retículo cristalino durante el proceso de nucleación y crecimiento según planos cristalográficos.

El proceso de soldadura genera variaciones microestructurales con respecto al material base, la diferencia en la distribución y morfología, tanto en la ZAC como en la ZF, esto se debe principalmente a las diferentes velocidades de enfriamiento en dichas zonas y a la composición química de la zona de fusión.

REFERENCIAS

1. Amigo, V., Candel, J., Amado, J. y Yañez, A. "Evaluación de la oxidación superficial de recubrimientos de Ti 6Al 4V obtenidos por recubrimiento por láser". Metalurgia, 2012, vol. 46, nº 10, p. 13-18. ISSN 0034-8570

2. Bemporad, E. y Sebastiani, M. "Tribological studies on PVD/HVOF duplex coatings on Ti6Al4V substrate. Surface and Coatings". Technology. 2008, vol. 203, nº 25, p. 566-571. ISSN 1058-0246

3. Calamaz, M., Coupard, D. y Girot, F. "A New material model for 2D numerical simulation of serrate chip formation when machining titanium alloy Ti6Al4V". International Journal Tools and Manufacture, 2008, vol. 48, nº 7, p. 275-288. ISSN 0890-6955

4. Casal, C. "Diagramas y transformaciones de fase". Serie Química de Materiales, 2012, vol. 4, nº 3, p. 123-166. ISSN 1989-5003

5. Chung, R., Tang, X., Li, D. et al. "Effects of titanium addition on microstructure and wear resistance of hypereutectic high chromium cast iron Fe-25wt % Cr-4wt. %C". Wear, 2009, vol. 267, nº 110, p. 356-361. ISSN 0043-1648

6. España, C., Aperador, W., Cocuy, C. et al. "Análisis y caracterización electroquímica para nanoestructuras de [TIN/TIALN] N en condiciones de corrosión dinámica". Revista Latinoamericana de Metalurgia y Materiales, 2009, vol. 1, nº 3, p. 949-953. ISSN 0255-6952

7. Güleryüz, H. y Cimenoglu, H. "Thermomechanical processing on the material properties of Ti6Al4V/TiC". Surface and Coating Technology, 2005, vol. 192, nº 153. p. 64-170.

8. Hammad, M. y Esmaeili, S. "Surface modification of Ti-6Al-4V alloy using laser-assisted deposition of a Ti-Si compound". Surface and Coatings Technology. 2008, vol. 203, nº 111, p. 1-8.

9. Khromova, L. "Martensitic transformations, thermal expansion and mechanical properties of titanium-niobium alloys". Engineering Materials, 2003, vol. 5, nº 3, p. 12-17. ISSN 1438-2024

10. Monsalve, M., López, E. y Vargas, F. "Influencia del sustrato, espesor de la capa y técnica de deposición en la textura cristalográfica de películas delgadas de TiN". Revista Latinoamericana de Metalurgia y Materiales, 2009, vol. 1, nº 3, p. 1039-1048. ISSN 0255-6952

11. Nho-Kwang, P., Jong-Taek, Y. y Young-Sang., N. "Characterization of deformation stability in hot forging of conventional Ti-6 Al-4V using processing maps". Journal of Advanced Manufacturing Technology, 2002, vol. 130, nº 131, p. 540-545. ISSN 1433-3015

12. Quintero, M., Cerpa, S., Mejias, G. et al. "Soldadura de un acero inoxidable dúplex 2205 por el proceso de soldadura GTAW". Revista Latinoamericana de Metalurgia y Materiales, 2006, vol. 56, nº 4, p. 1-3. ISSN 0255-6952

13. Rack, H. y Qazi, J. "Titanium alloys for biomedical applications". Materials Science and Engineering C, 2006, vol. 26, nº 8, p. 1269 - 1277. ISSN 1392-1320.

14. Reis, D. y Neto, A. "Effect of coating on the creep behaviour of the Ti-6Al-4V alloy". Materials Science and Engineering, 2008, vol. 486, nº 47, p. 421-426. ISSN 1392-1320.

15. Rowe, R. y Jeffeus, L.Manual de Soldadura GMAW (MIG-MAG). España: Paraninfo. 2008. ISBN 84-9732-428-5

16. Sander, B. y Raabe, D. "Texture inhomogeneity in a Ti-Nb-based beta Titanium alloy after warm rolling and recrystallization". Materials Science and Engineering. 2008, vol. 47 nº 9, p. 236-247. ISSN 1392-1320.

17. Tamilselvi, S., Raman, V. y Rajendran, N. "Corrosion behaviour of Ti-6Al-7Nb and Ti-6Al-4V ELI alloys in the simulated body fluid solution by electrochemical impedance spectroscopy". Electrochimica Acta, 2006, vol. 52, nº 32, p. 839-846. ISSN 0013-4686

18. Vipin, C., Jayaganthan, R. y Ramesh, C. "Structural characterizations of magnetron sputtered nanocrystalline TiN thin films". Materials Characterization, 2008, vol. 59, nº 15, p. 1015-1020. ISSN 1044-5803

19. Yu, C., Yang, L., Shen, C. et al. "Corrosion behaviour of thermo hydrogen processed Ti-6 Al-4V". Scripta Materialia, 2007, vol. 56, nº 43, p. 1019-1022. ISSN 1359-6462

Recibido: 26 de enero de 2013.

Aceptado: 25 de septiembre de 2013.

Rodney E. Correa-Suárez. Empresa Comandante Gustavo Machin Hoed De Beche.Holguín. Cuba

Correo electrónico: tfernandez@ismm.edu.cu

(5)

(5)