Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.17 no.3 La Habana sep.-dic. 2014

ARTÍCULO ORIGINAL

Evaluación energética de un sistema de generación de 400 kWe en modo diesel-gas licuado de petróleo

Energy analysis of a 400 kWe power system operated on dual fuel mode with diesel-liquefied petroleum gas

Carlos-A. Forero-Núñez, Jorge Eduardo-Arango, Fabio-Emiro Sierra-Vargas

Universidad Nacional de Colombia. Departamento de Ingeniería Mecánica y Mecatrónica. Bogotá, Colombia

RESUMEN

El constante aumento en los precios de los combustibles impulsó el desarrollo de sistemas energéticos cada vez más eficientes y flexibles, los cuales permitan el uso de distintos tipos de combustibles, tales como el gas licuado de petróleo (GLP). El presente trabajo buscó analizar el comportamiento energético y ambiental que tiene una planta de generación de 400 kWe operada en modo diesel y dual diesel-GLP de pozo. La eficiencia energética total del sistema en el punto de máxima carga fue igual a 39,9 % en modo diesel y 35,1 % con una relación de sustitución del 28,5 % en modo dual. La adición de GLP resultó en una disminución del índice de emisiones de CO2 de 0,76 a 0,71 kgkWh-1. El adecuado comportamiento del sistema genera interesantes oportunidades para la disminución del impacto ambiental causado por los sistemas diesel, la diversificación de la canasta energética y la reducción de costos de generación eléctrica en pozos petroleros.

Palabras Claves: eficiencia energética, diesel, GLP, modo dual.

ABSTRACT

The continuous increase of the fuel costs promoted the development of more efficient and flexible power systems, which could use alternative fuels such as liquefied petroleum gas (LPG). This work aimed to analyze the performance and environmental effect of a 400kWe power system fed with diesel and diesel-LGP on a dual fuel mode. The total electric efficiency of this system at his maximum load was 39,9 % with diesel and 35,1 % at a 28,5 % substitution level on a dual fuel mode. The addition of LPG decreased the CO2 emission index from 0,76 to 0,71 kgkWh-1. The proper behavior of this system on a dual fuel mode mitigated the environmental impact of diesel internal combustion engines, diversified the energy market, and reduced the power generation costs onto petroleum extraction wells.

Keywords: energy efficiency, diesel, LPG, dual fuel mode.

INTRODUCCIÓN

A través de la historia se han empleado sistemas de generación basados en la combustión de fuentes fósiles debido a su confiabilidad, estabilidad y altas eficiencias energéticas; sin embargo, la cada vez más frecuente creación de políticas energéticas y ambientales severas, los efectos causados por los gases de efecto invernadero y el continuo incremento en los costos de los combustibles tradicionales, están causando la necesidad de buscar nuevos mercados y alternativas para suplir la demanda energética de manera rentable. Diferentes alternativas se desarrollan a nivel mundial para disminuir el uso de combustibles fósiles líquidos en motores de combustión interna, bien sea mediante: el enriquecimiento del aire de ingreso con oxígeno [1], ignición por compresión de cargas homogéneas, la ignición por compresión de cargas premezcladas, variación en las relaciones iso-octano/n-heptano de los combustibles alimentados [2], admisión de mezclas con biocombustibles líquidos [3-5], o mediante la instalación de sistemas duales o Bi-fuel que utilizan mezclas con combustibles gaseosos tales como gas natural, biogás, gas asociado de pozo o Gas Licuado de Petróleo (GLP) [6-8].

El GLP es una mezcla de hidrocarburos derivados del petróleo producto del proceso de refinación del gas natural, estabilización y/o refinación del petróleo [9]. Es considerado una alternativa que genera una menor huella de carbono en sistemas energéticos [10], y una clara opción para los motores de combustión interna debido a la facilidad de su almacenamiento, bajo costo, alto octanaje, alta eficiencia de combustión, y bajas emisiones respecto a otros combustibles [11]. Elnajjar et al [12] analizaron el efecto que tiene el uso de GLP en el comportamiento de un motor de compresión dual de 9 kW variando parámetros mecánicos y la relación de mezcla propano-butano. Así mismo, Sahoo et al [13] hacen un extensivo análisis de las diversas investigaciones realizadas con estos combustibles gaseosos, comparando los efectos de las variaciones en la velocidad del motor, la relación de compresión, el tipo de combustible gaseoso y los niveles de carga, en el desempeño de motores de combustión interna.

Estas investigaciones han demostrado la factibilidad del uso de combustibles gaseosos en motores diesel debido a las elevadas relaciones de compresión que poseen estos equipos; sin embargo la mayoría de estos trabajos han sido ejecutados con plantas a pequeña escala, con combustibles gaseosos sintéticos y bajo condiciones de laboratorio. El presente trabajo busca evaluar, bajo condiciones reales de operación a diferentes niveles de carga, el comportamiento de una planta de generación de 400kWe alimentada con diesel y GLP disponible en el mercado, permitiendo establecer la eficiencia eléctrica total del sistema, el comportamiento de las emisiones y la distribución de los flujos energéticos.

MATERIALES Y MÉTODOS

Características del motogenerador y del montaje empelado

Para la realización de las pruebas, se utilizó un grupo electrógeno Cummins DFEH 400 kWe compuesto de un motor Cummins diesel de combustión interna, 6 cilindros en línea, turbo cargado, operado a velocidad contante igual a 1800 rpm, con una capacidad de generación eléctrica de 400 kWe y recién salido de fábrica. La tabla 1 presenta algunas otras especificaciones técnicas del sistema de generación.

El montaje general se presenta a continuación, donde el GLP, almacenado en una cisterna de 11000 gal de capacidad a presión superior a la de condensación, era extraído y llevado a un tanque pulmón donde la presión era disminuida a 30 psig, permitiendo su uso en fase gaseosa a una presión estable. De este tanque pulmón, el GLP era suministrado al turbocargador del motogenerador mediante el control automático de un kit Bi-fuel instalado. Dicho equipo funcionaba de tal manera que mediante el grado de apertura de una electroválvula se controlaba el flujo de GLP que ingresa al sistema, reportando el grado de sustitución de diesel por GLP. Como se puede ver de la figura 1, la válvula está ligada a un controlador automático, el cual determinaba el grado de apertura en función de parámetros censados del motogenerador tales como temperatura de gases de combustión, nivel de ruido, grado de explosiones en los pistones y calidad de la señal eléctrica generada, buscando mantener condiciones de generación estables similares a las dadas para igual carga en modo diesel.

El GLP empleado en el sistema se mezclaba con la corriente de aire justo antes del turbocargador, de tal manera que estas dos sustancias ingresaban premezcladas a los cilindros del motor. Propiedades de la corriente de aire como temperatura y humedad fueron censadas empleando un termohigrómetro Amprobe TR300. Por otro lado, se determinó el consumo de diesel mediante la diferencia entre los flujos de este líquido a la entrada y salida del motor, censados con medidores de flujo para hidrocarburos Fill-riete 820. La temperatura de gases de combustión se registró empleando una termocupla tipo K. La composición de los gases de combustión se evaluó utilizando un analizador de gases Bacharach Model-300, el cual permite analizar el Monóxido de Carbono (CO), Dióxido de Carbono (CO2), Oxígeno (O2), Óxidos de Nitrógeno y de Azufre (NOx y SOx, respectivamente) presentes en el gas. Finalmente, se hizo seguimiento a la calidad de la señal eléctrica mediante un analizador de redes Fluke 434/PWR, instalado entre el generador eléctrico y el banco de carga.

Características de los combustibles empleados

El GLP utilizado es una mezcla de diversos hidrocarburos; aunque más rico en Propano (C3H8), e iso- y norm-butano (iC4H12, C4H12). Las características y la composición de este combustible se determinaron mediante cromatografía de gases y se resumen en la siguiente tabla. Así mismo se incluyen las del diesel B4 utilizado en estos ensayos. La fórmula química de este último, C18,05H32,41O0,07S0,004, se calculó realizando un balance de masa entre una mezcla de diesel D2 incluyendo las 50ppm de Azufre características del diesel colombiano y un Biodiesel generado a partir de palma de aceite de propiedades físico-químicas que cumplen con la norma ASTM6751.

Evaluación de la eficiencia energética y rendimiento calórico del sistema

Dos de los parámetros mediante los cuales se puede analizar el desempeño de los motogeneradores son la eficiencia energética y el rendimiento calórico. El primero define la relación porcentual entre la energía eléctrica total generada y la energía térmica, proveniente de la combustión del diesel y del GLP, empleada para tal fin; mientras tanto, el segundo parámetro relaciona la cantidad de energía térmica, proveniente de los combustibles, necesaria para generar un kWh de energía eléctrica. Para tal fin se emplearon las relaciones descritas a continuación, 1, 2, 3, 4 y 5:

Donde, ηtotal [%] es la eficiencia eléctrica total del sistema, Pe [kWe] la potencia eléctrica entregada, EtérmicaGLP [kW] la potencia térmica derivada de la combustión del GLP, EtérmicaDiesel [kW] la potencia térmica derivada de la combustión del diesel, Pf el factor de potencia del generador eléctrico, I [Amp] el amperaje de la corriente eléctrica generada, V [V] el voltaje de generación, mGLP [kg s-1] el flujo másico de GLP suministrado al motor, LHVGLP [kJ kg-1] el poder calorífico inferior del combustible empleado, mDiesel [kg s-1] el flujo másico de diesel suministrado al motor, LHVDiesel [kJ kg-1] el poder calorífico inferior del combustible líquido empleado, Rend [kJ kWh-1] el rendimiento energético del sistema, y t [s] el tiempo de análisis.

Análisis de las pérdidas energéticas en los gases de combustión

A pesar de que el objetivo principal de un motogenerador es la transformación de la energía química contenida en los combustibles en energía eléctrica, no toda esta se convierte efectivamente, debido a las diferentes corrientes de calor que salen del sistema al ambiente, las cuales constituyen las pérdidas energéticas del sistema. Una de estas corrientes de salida corresponde al potencial energético remanente que poseen aquellos compuestos que aún tienen un calor de combustión, tales como: CO, HC y otros hidrocarburos inquemados. Otra corriente de pérdida energética está relacionada con el calor sensible contenido en los gases de salida; equivalente a la energía empleada para lograr calentar todos los compuestos de los gases desde la temperatura de entrada hasta la temperatura de salida (480 °C).

Para determinar estas dos fuentes de pérdidas energéticas se utilizaron los resultados de la termocupla tipo K a la salida de los gases de combustión y del analizador de gases Bacharach modelo 300. El cálculo de ambas corrientes energéticas se desarrolló basado en las siguientes ecuaciones.

Donde, Einquemado [kWth] corresponde a la potencia térmica derivada de los compuestos combustibles que aún permanecen en los gases de salida, mi [kg s-1] es el flujo de salida del compuesto i en los gases de salida, LHVi [kJ kg-1] equivale al poder calorífico inferior del compuesto i, Esensible [kWth] es la potencia térmica derivada del calor sensible almacenado en los gases de combustión, cpi [kJ kg-1K-1] representa el calor específico del compuesto, Tgases [K] la temperatura de los gases, y Tamb [K] la temperatura ambiente.

Como se puede ver de las anteriores ecuaciones, es necesario conocer los flujos de cada uno de los distintos compuestos en los gases de combustión. Para algunos de estos es posible emplear los resultados reportados por el analizador de gases; sin embargo, otros como el agua requieren de un cálculo basado en el principio de conservación de masa, donde las moles de cada elemento a la entrada son iguales a las moles a la salida. La figura 3 muestra la distribución de los compuestos químicos en las diferentes corrientes del sistema.

Es así como los moles de cada elemento -Carbono, Hidrógeno, Nitrógeno, Oxígeno y Azufre- se calculan a la entrada y a la salida de tal manera que cumplan con la siguiente reacción química propia del proceso de combustión dado, donde se tiene una combustión incompleta con aire en exceso.

En el balance de masa se calculó el flujo de cada compuesto en el diesel empleando la caracterización de los combustibles presentada en la tabla 2 y el flujo de diesel evaluado. El ingreso de los compuestos del GLP que ingresaron en el modo dual, se determinaron con base en el porcentaje de sustitución reportado por el kit Bi-fuel Equitel (z) y la composición del combustible. El flujo de aire se evaluó tomando como base el porcentaje de Oxígeno reportado por el analizador (% O2) y su relación con la relación equivalente Aire-Combustible (λ) [14]. La cual compara, a su vez, la relación Aire-Combustible real con la estequiométrica, calculada previamente para la composición de los combustibles empleados y descritos en el presente trabajo.

El agua contenida en el aire (mH2Oaire) [kg s-1] se calculó con base en el flujo de aire de entrada (maire) [kgs-1], la relación de densidades entre el agua y el aire (ρagua, ρaire), la presión de saturación del agua a la temperatura ambiente psaturación [Pa], la humedad relativa del lugar (x) [%], y en la presión atmosférica del lugar de trabajo Patm [Pa], de acuerdo a la siguiente relación. Una vez establecido esto, se determinaron los flujos de Oxígeno y Nitrógeno en el aire.

![]()

Así, el balance molar y los resultados de caracterización del gas de combustión permiten calcular el flujo de cada uno de los compuestos a la salida del motogenerador (mi). Para cada elemento se aplicaron las siguientes ecuaciones donde se tiene en cuenta la composición inicial de los combustibles y del aire, junto con la composición del gas de salida.nix es el flujo molar del elemento i en la corriente x.

![]()

![]()

Distribución de los flujos energéticos en el sistema

Finalmente, se analizó el flujo energético en función de la distribución de las corrientes energéticas que salen del sistema en forma de: electricidad, calor en los gases de combustión, energía química remanente de compuestos inquemados, calor por radiación y convección desde la culata del motor al ambiente, calor retirado en el refrigerante, vibraciones, fricción y otras pérdidas. Para este análisis se hizo una comparación de la distribución entre el modo diesel y el modo dual.

RESULTADOS Y DISCUSIÓN

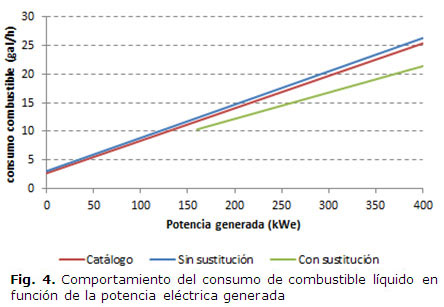

En los ensayos realizados se variaron los regímenes a los cuales operaba el equipo utilizando cuatro distintos niveles de carga, al 25, 50, 75 y 100 % de potencia eléctrica y se esperaba hasta llegar a un estado estable para tomar mediciones del consumo de combustible, temperatura, humedad del ambiente, temperatura de entrada de aire, y caracterización de gas de salida, de acuerdo al montaje descrito previamente. Estos ensayos se realizaron primero en modo diesel y posteriormente empleando el modo dual GLP-diesel. La figura 4 presenta los resultados del consumo de diesel como función de la potencia eléctrica generada. Se hace la comparación entre el consumo del combustible líquido en modo diesel (sin sustitución en la figura 4), en modo GLP-diesel (con sustitución), con el comportamiento del equipo según catálogo. Con base en los resultados de consumo de combustible en los 4 niveles de carga se establecen las curvas de tendencia. Es posible ver la linealidad existente entre este consumo y la potencia generada; el equipo requiere un consumo mínimo aproximado a 4 galh-1 para operar en vacío y aumenta progresivamente hasta llegar a 26,2 galh-1 en su punto de máxima carga (400 kWe). Esta demanda de combustible es 3,6 % mayor a los 25,3 galh-1 reportados por el fabricante para el mismo punto de carga; comportamiento que resulta normal y cada vez mayor en función de: el estado del equipo, tiempo de uso del mismo, las características del combustible y el lugar de trabajo. Generalmente los fabricantes de estos equipos reportan la curva de consumo empleando combustible diesel No 2, y aclaran el efecto que tiene la operación de los mismos a alturas superiores a 2540 m, donde por cada 300 metros el motor sufre un efecto de derating del 4,3 %. Por otro lado, al comparar los requerimientos de combustible entre el modo solo diesel y el modo Bi-fuel se puede ver una clara reducción equivalente al 18,6 % en el punto de máxima carga, puesto que el diesel empleado disminuyó de 26,2 a 21,3 gal h-1 para generar los mismos 400 kWe.

Eficiencia energética

De acuerdo con la metodología descrita previamente, es posible evaluar el consumo de GLP y la eficiencia energética a partir de los valores expuestos en la figura 4. La tabla 3 presenta la potencia térmica empleada en modo diesel, la potencia térmica en modo dual, los porcentajes de sustitución reportados por el kit Bi-fuel y las eficiencias energéticas en ambos modos para tres niveles de cargas diferentes.

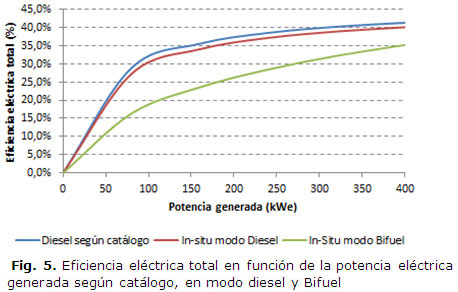

La eficiencia del sistema alcanza su máximo punto al 100 % de carga. Cuando se trabaja únicamente con diesel este valor es equivalente a 39 %, ligeramente superior al 35 % resultante de la operación Bifuel diesel-GLP; sin embargo, es interesante ver cómo a pesar de que el porcentaje de sustitución diesel por GLP disminuye a mayores valores de carga, producto de la operación automática del controlador del kit Bi-fuel, la eficiencia total se acerca cada vez más a los valores máximos de modo diesel. Lo cual brinda oportunidades importantes para el uso de mezclas GLP-diesel sin afectar el desempeño energético del motogenerador. Adicionalmente, se realizaron las curvas de tendencia de la eficiencia energética en modo diesel, Bifuel y se compararon con las eficiencias obtenidas por catálogo (Fig. 5). Se aprecia como el comportamiento tiende a ser asintótico en todos los casos, la eficiencia in-situ con solo diesel está ligeramente por debajo debido al uso del sistema en un lugar de mayor altura y con un combustible diferente; aunque es muy cercano puesto que la planta era nueva cuando se hicieron los ensayos.

De igual manera, se establecieron los rendimientos calóricos para los distintos modos en su punto de máxima carga; según el catálogo el rendimiento calórico alcanza un mínimo de 8735 kJkWh-1, en modo solo diesel aumenta hasta 9003 kJkWh-1 y en modo Bifuel alcanza los 10250 kJkWh-1. A pesar de este aumento el equipo se encuentra en los rangos típicos reportados en la literatura para motogeneradores diesel. Petchers, [15] presenta el rendimiento de diversos motogeneradores de mediana y gran capacidad, por ejemplo, un motogenerador Waukesha, de 16 cilindros, operado a 1800 rpm, con 75 % de carga y potencia degeneración 530 kWe, tiene un rendimiento calórico equivalente a 10534 kJkWh-1.

Generación de emisiones

En los gases de combustión se consideraron compuestos como: CO2, CO, NOx, SOx, y O2. Estos fueron censados en el sitio de emisión, permitiendo establecer los flujos de cada compuesto para los diferentes niveles de carga y con esto determinar los índices de emisiones. Para el modo diesel, el equipo opera de tal manera que la relación de equivalencia aire combustible (λ) se mantiene constante en un valor aproximado a 1,5. Mientras tanto, en el modo Bifuel, este parámetro varía entre 1,5 y 1,8. La tabla 4 presenta un resumen de los flujos de combustible empleados, las relaciones de equivalencia aire combustible, la relación aire combustible estequiométrica calculada en función de la composición del GLP y del diesel que ingresan, y mediciones del analizador de gases para distintos niveles de carga.

Se puede ver como la adición de GLP en el sistema aumenta la cantidad de material resultante de la combustión incompleta, esto teniendo en cuenta que el CO pasa de 460 ppm a más de 1400 ppm; sin embargo, en ambos modos, el aumento en la carga provoca una mayor relación equivalente aire combustible provocando mezclas más pobres en combustible y por tanto la disminución del CO. Adicionalmente al incluir GLP en la mezcla provoca la disminución en la cantidad de SOx generado; aunque produce una mayor concentración de NOx resultante del Nitrógeno contenido en el combustible [16]. Así mismo, se evaluaron los flujos de cada uno de estos compuestos en función de la potencia eléctrica generada. Para una producción de 400 kWe en modo diesel se emiten aproximadamente 306 kgh-1 de CO2, 0,72 kg de CO, 2,24 de NOx y 0,084 kg de SOx. Valores diferentes a los generados a partir del uso del sistema bi-fuel en el mismo nivel de carga, donde se emiten 285 kgh-1 de CO2, 3,79 kg de CO, 3,19 de NOx y 0,077 de SOx (ver Fig. 6). Si bien es cierto que el uso del sistema bi-fuel aumenta los niveles de CO los cuales pueden ser controlados realizando modificaciones en la configuración del equipo - también disminuye el índice de emisiones en el equipo, pasando de 0,76 en modo diesel a 0,71 kgCO2 kWh-1 en modo Bi-fuel. Esto es de gran interés puesto que brinda la posibilidad de utilizar gas de pozo o GLP, para la generación eléctrica sin afectar de manera considerable la eficiencia del sistema, disminuyendo así el impacto ambiental causado por el uso de sistemas solo diesel y la quema de estos gases en pozos petroleros.

Distribución de la energía en el sistema

Con base en los resultados anteriores y las ecuaciones descritas en la metodología se llevó a cabo la estimación de la energía liberada al ambiente en los gases de combustión permitiendo identificar su porcentaje con relación a la energía alimentada en el combustible. La temperatura promedio de los gases de escape fue 480°C, mientras que el ambiente tuvo una temperatura alrededor de los 19°C y 40 % de humedad relativa. Debido al aumento en la cantidad de material inquemado en los gases de combustión en el modo Bi-fuel, la energía emitida relacionada con estos compuestos pasó de 2 a 8 kWth para un nivel de carga máxima equivalente a 400 kWe. Valor que es siempre menor a la cantidad de energía que se pierde debido al calor sensible de los gases de salida. Para una operación al 25 % de carga, este flujo energético equivale a 150 kWth en modo diesel y 200 kWth en modo Bi-fuel; mientras que para un nivel de carga máximo las pérdidas relacionadas con el calor sensible son alrededor de 300 y 350 kWth respectivamente. Uno de los motivos por los cuales se presentan mayores pérdidas energéticas relacionadas con estos gases en modo Bifuel es debido al aumento en la relación aire combustible y, por ende, una cantidad más grande de Nitrógeno que está en el sistema. Gas que actúa como agente inerte en el proceso de combustión, empleando, para su calentamiento parte de la energía térmica liberada de la reacción del combustible. En el punto de operación a máxima carga el equipo en modo diesel transforma cerca del 39,98 % en energía eléctrica, liberando al ambiente cerca del 30,31 % en forma de calor sensible contenido en los gases de combustión, alrededor del 0,3 % en material inquemado y el restante 29,5 % en otras corrientes (ver Fig. 7). Mientras tanto en el modo Bifuel, esta distribución varía levemente puesto que se transforma el 35,1 % en energía eléctrica, 31 % se libera al ambiente en los gases y el restante 34 % se pierde a través de las otras corrientes, tales como energía transferida al refrigerante, pérdidas por convección y radiación de la culata, pérdidas mecánicas, entre otras.

CONCLUSIONES

El consumo de combustible es directamente proporcional a la potencia eléctrica generada y la eficiencia aumenta progresivamente hasta llegar a su punto máximo, 40 % modo diesel y 35 % modo diesel-GLP, sin embargo, el máximo porcentaje de sustitución GLP-diesel disminuye a medida que aumenta la carga eléctrica del sistema. Esto se atribuye a la menor capacidad de detonación que tiene el GLP en comparación con el Diesel y a la configuración de la planta, diseñada para operar con combustible líquido.

El uso de un sistema dual GLP-diesel permite la diminución del índice de emisiones de CO2. Adicionar GLP al equipo ocasionó una reducción de 20,9 kgh-1 de CO2, lo cual significa cerca de 183,04 tonCO2año-1 que dejan de emitirse por la operación del equipo. Adicionalmente, la aplicación de sistemas duales en sistemas de generación permite diversificar la canasta energética empleando combustibles alternativos y mezclas líquido-gas.

AGRADECIMIENTOS

Los autores agradecen el apoyo económico y logístico recibido de la empresa Energía Sostenible Eficiente e Innovadora, ESEI. S.A., mediante contrato No CPSI-1319. Así mismo, reconocen el trabajo del ingeniero Vladimir Silva Leal y demás integrantes del grupo de investigación Mecanismos de Desarrollo Limpio y Gestión Energética, MDL & GE.

REFERENCIAS

1. Abdelaal, M. M., Rabee, B. A. y Hegab, A. H. "Effect of adding oxygen to the intake air on a dual-fuel engine performance, emissions, and knock tendency". Energy. 2013, vol. 61, p. 612-620. ISSN 0360-5442.

2. Yang, B., Yao, M. y Cheng, W. K. "Experimental and numerical study on a different dual-fuel combustion modes fuelled with gasoline and diesel". Applied Energy. 2013, vol. 113, p. 722-733. ISSN 0306-2619.

3. Mofijur, M., Masjuki, H. H. y Kalam, M. A. "Effect of biodiesel from various feedstocks on combustion characteristics, engine durability and materials compatibility: A review". Renewable and Sustainable Energy Reviews. 2013, vol. 28, p. 441-455. ISSN 1364-0321.

4. Lujaji, F., Kristóf, L. y Bereczky, A. "Experimental investigation of fuel properties, engine performance, combustion and emissions of blends containing croton oil butanol and diesel on a CI engine". Fuel. 2011, vol. 90, p. 505-510. ISSN 0016-2361.

5. Mustafi, N. N., Raine, R. R. y Verhelst, S. "Combustion and emission characteristics of a dual fuel engine operated on alternative gaseous fuels". Fuel. 2013, vol. 109, p. 669-678. ISSN 0016-2361.

6. Masi, M. "Experimental analysis on a spark ignition petrol engine fuelled with LPG (liquefied petroleoum gas)". Energy. 2012, vol. 41, p. 252-260. ISSN 0360-5442.

7. Lounici, M. S., Loubar, K. y Tarabet, L. "Towards improvement of natural gas-diesel dual fuel mode: An experimental investigation on performance and exhaust emissions". Energy. 2014, vol. 64, p. 200-211. ISSN 0360-5442.

8. Arango Gómez, J. E., Sierra Vargas, F. E. y Silva-Leal, V. "Análisis exploratorio de investigaciones sobre los motores de combustión interna que trabajan con biogás". Revista Tecnura. 2014, vol. 18, nº. 39, p. 152-164. ISSN 0123-921X.

9. Speight, J. G. Handbook of Petroleum Product Analysis. USA: John Wiley & Sons, Inc., 2002. p. 17-200. ISBN 0-471-20346-7.

10. Johnson, E. P. "Carbon footprints of heating oil and LPG heating systems". Environmental Impact Assessment Review. 2012, vol. 35, p. 11-22, ISSN 0195-9255.

11. Gumus, M. "Effects of volumetric efficiency on the performance and emissions characteristics of a duel fueled (gasoline and LPG) spark ignition engine". Fuel Processing Technology. 2011, vol. 92, p. 1862-1867. ISSN 0378-3820.

12. Elnajjar, E., Selim, M. Y. E. y Hamdan, M. O. "Experimental study of dual duel engine performance using variable LPG composition and engine parameters". Energy conversion and Management. 2013, vol. 76, p. 32-42. ISSN 0196-8904.

13. Sahoo, B. B., Sahoo, N. y Saha, U. K. "Effect of engine parameters and type of gaseous fuel on the performance of dual-fuel gas diesel engines- A critical review". Renewable and Sustainable Energy Reviews. 2009, vol. 13, p. 1151-1184. ISSN 1364-0321.

14. Testo. Flue gas analysis in industry: Practical guide for Emission and Process Measurements. Testo. 2da ed. 2004. [Consultado el: 20 de diciembre de 2013]. Disponible en: http://www.testo350.com/downloads/Flue_Gas_in_Industry_0981_2773.pdf

15. Petchers, N. Combined Heating, Cooling & Power Handbook: Technologies & Applications anintegrated approach to energy resource optimization. USA: The Fairmont Press, Inc., 2003. p. 170-250. ISBN 0-88173-349-0.

16. Uma, R., Kandpal, T. C. y Kishore, V. V. N. "Emission characteristics of an electricity generation system in diesel alone and dual fuel modes". Biomass and Bioenergy. 2004, vol. 27, p. 195-203. ISSN 0961-9534.

Recibido: 27 de enero de 2014.

Aceptado: 27 de mayo de 2014.

Carlos-A. Forero-Núñez. Universidad Nacional de Colombia. Departamento de Ingeniería Mecánica y Mecatrónica. Bogotá, Colombia

Correo electrónico: caforeron@unal.edu.co