Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.17 no.3 La Habana sep.-dic. 2014

ARTÍCULO ORIGINAL

Planificación del proceso de fresado de una pieza compleja utilizando una máquina herramienta virtual

Milling process planning of a complex workpiece using a virtual machine tool

Jorge-Andrés García-BarbosaI, José-Manuel Arroyo-OsorioII, Ernesto Córdoba-NietoII

I Universidad Santo Tomás, Facultad de Ingeniería Mecánica, Bogotá, Colombia

II Universidad Nacional de Colombia, Departamento de Ingeniería Mecánica y Mecatrónica, Bogotá, Colombia

RESUMEN

Se diseñó y se fabricó exitosamente una pieza experimental compleja compuesta de superficies con curvatura cero, positiva y negativa. Se planificó y se ejecutó el proceso de fabricación por maquinado usando el proceso de fresado con herramientas de punta esférica en un centro de maquinado vertical equipado con un cuarto eje de rotación externo. Para la planificación, simulación y verificación del proceso se desarrolló un modelo virtual de la máquina herramienta disponible y sus accesorios en un sistema comercial de maquinado asistido por computador. Se implementó el montaje virtual del sistema de manufactura con el que se verificó y se ajustó el proceso hasta observar un buen desempeño. Se comprobaron así las ventajas de utilizar los recientes métodos virtuales ofrecidos por varios sistemas de maquinado asistido por computador para la simulación del proceso, especialmente cuando se trata de componentes complejos procesados en máquinas herramienta de más de tres ejes.

Palabras Claves: máquinas herramienta virtuales, planificación de procesos, maquinado de piezas complejas, simulación y verificación de procesos, maquinado multiejes.

ABSTRACT

We designed and successfully manufactured a complex experimental piece composed of surfaces with zero, positive and negative curvatures. We planned and executed the machining manufacturing process by using milling process with end ball nosetools on a vertical machining center equippedwith a fourth external rotational axis. For planning, simulation and verification of the machining process,we developed a virtual model of the machine tool and its accessories in a commercial system for computer aided machining. By mounting the virtual manufacturing system, we verified the process and adjusted it until observe a good performance. We tested and confirmed the advantages of using the recent virtual methods for simulation and verification of the processoffered by various computer-aided machining systems, especially when dealing with complex processing components in machine tools withmore than three axes.

Keywords: virtual machine tool, process planning, complex parts machining, processes simulation and verification, multi-axis machining.

INTRODUCCIÓN

El proceso de fresado con herramienta de punta esférica es utilizado en la manufactura de gran variedad de componentes como partes de moldes, prótesis, implantes y alabes entre otros. Esta clase de componentes se caracterizan por su morfología compleja y por sus exigentes requerimientos de calidad geométrica e integridad superficial [1]. El proceso de fresado con máquinas herramienta multiejes CNC (Computer Numerical Control) usando fresas de punta esférica es el proceso más utilizado para la obtención de superficies conformadas por combinaciones de superficies con curvatura cero, positiva y negativa [2]. En dichas condiciones de configuraciones de rasgos morfológicos complejos de diseño de la pieza, variables como el ángulo de inclinación de la herramienta con respecto a la normal de la superficie de trabajo [3], inciden en el cambio de la sección transversal de la viruta [4]. También es mucho más complejo y sensible el proceso de planificación y verificación del proceso.

El enfoque tradicional para definir la planeación del proceso de maquinado, fue formalizado en el método de ingeniería de proceso sugerido por Singh [5], que permite estructurar el conjunto y la lógica de las operaciones o fases del maquinado, de una manera orgánica y complementaria con la ingeniería de herramientas y de sistemas de fijación. Este es el plan básico de manufactura condensado en hojas estandarizadas y gamas tecnológicas de proceso.

En virtud de las nuevas capacidades computacionales, los sistemas actuales de maquinado asistido por computador CAM (Computer Aided Machining) ofrecen potencialidades para el modelado, simulación y verificación del proceso y del sistema constituido por la máquina, las herramientas, los dispositivos de sujeción y la materia prima [6-8], Estas poderosas herramientas son de gran utilidad para complementar la metodología propuesta por Singh, proporcionando un escenario digital de simulación y verificación integrada, especialmente cuando se maquinan componentes complejos en máquinas CNC multiejes.

En las máquinas virtuales es posible realizar una simulación del proceso de maquinado más precisa, pues además de la tradicional simulación de los movimientos de la herramienta de corte, es posible detectar también la interacción (especialmente colisiones) con otros componentes del sistema como los dispositivos de sujeción y medición, con el material de trabajo, con el cuerpo de la herramienta, con el porta herramienta y con el husillo [9].

En este trabajo se diseñó una pieza experimental compleja compuesta de superficies con curvatura cero, positiva y negativa. La pieza fue efectivamente fabricada en un centro de maquinado de tres ejes con un cuarto eje adicional externo. Para planear y verificar el proceso se desarrolló un modelo virtual de la máquina herramienta disponible, comprobando así, con un caso real, las ventajas de utilizar los recientes métodos virtuales ofrecidos por varios sistemas de maquinado asistido por computador para la simulación y verificación del proceso de manufactura, especialmente cuando se trata de componentes complejos procesados en máquinas de más de tres ejes.

MATERIALES Y MÉTODOS

Efecto de la curvatura de una superficie sobre las condiciones de corte en el fresado con herramienta de punta esférica

Una superficie puede ser definida únicamente por dos variables independientes, expresando sus coordenadas rectangulares Xp, Yp y Zp en función de las coordenadas gausianas Up y Vp, en un intervalo cerrado [10], como lo expresa la ecuación 1, denominada ecuación paramétrica de la superficie. Dónde rp es el vector de posición de un punto P sobre la superficie con respecto al origen de un sistema coordenado predefinido. La primera derivada de rp con respecto a sus coordenadas gausianas Up y Vp representa dos vectores ortogonales y tangentes a la superficie en el punto P. El producto cruz de estos dos vectores genera el vector normal a la superficie, que en forma unitaria se expresa según la ecuación 2.

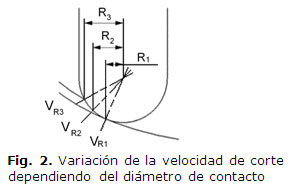

En el caso del fresado de superficies con curvatura negativa o positiva, con herramientas de punta esférica, en un centro de mecanizado vertical de tres ejes, en el que la herramienta conserva su eje de giro alineado con el eje de movimiento Z, se observa que el ángulo de contacto Ac y el radio de contacto Rc de la herramienta varían dependiendo de la dirección del vector normal a la superficie con respecto al eje de la herramienta [11], como se ilustra en la figura 1. Dicha variación del ángulo de contacto, induce cambios en la sección transversal de la viruta y esta a su vez modifica el tensor de esfuerzos producidos en la interfaz viruta-pieza-herramienta. Además, a una velocidad de giro de la herramienta constante, la velocidad de corte varía dependiendo del diámetro de contacto, expresado en la ecuación 3 y es variable sobre toda la porción del filo que se encuentra cortando material, como se ilustra en la figura 2.

Variación de la sección transversal de corte.

En una superficie compleja, conformada por trozos de superficies con curvatura cero, positiva y negativa, se obtendrán condiciones de corte variables, dependiendo de la orientación de la normal a la superficie con respecto al eje de la herramienta de corte [12]. Para minimizar los cambios en la sección transversal de la viruta y preservar el régimen de velocidad de corte, para la obtención de este tipo de superficies por medio de procesos de arranque de viruta, se busca conservar un ángulo de inclinación constante entre el eje de giro de la herramienta y la normal a la superficie. Por lo que es necesario contar con máquinas provistas del necesario número de grados de libertad, que permitan aumentar el número de posiciones relativas de la superficie del material de trabajo con respecto al eje de giro de la herramienta, como se ilustra en la figura 3.

Máquina herramienta

Fue utilizado un centro de mecanizado vertical marca Leadwell V-20 de tres ejes con un cuarto eje externo adicional completando así cuatro grados de libertad. El husillo de la máquina alcanza un velocidad de giro máxima de 8000 r.p.m. con 5.5 kW de potencia. El controlador de la máquina es un Fanuc 0MD con capacidad de controlar los cuatro ejes disponibles. El cuarto eje es marca Golden Sun, referencia CNC-151R, con velocidad de giro máxima de 22 rpm., torque máximo de 23 kg×my precisión de indexación de 0.001º.

Pieza experimental

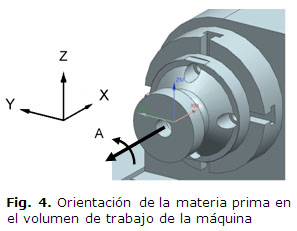

Para la máquina seleccionada, se facilita la producción de piezas originadas en materia prima con forma cilíndrica alineando el eje axial del material de trabajo con el eje de rotación del cuarto eje, como se ilustra en la figura 4. Como el eje de la herramienta queda dispuesto perpendicular al eje de rotación de la materia prima, debido a la arquitectura serial de la máquina, es posible generar superficies con curvatura cero, positiva y negativa sobre la superficie cilíndrica del material de trabajo.

Además de la disposición de la materia prima dentro del volumen de trabajo de la máquina, la probeta patrón debe cumplir con características funcionales de forma, dimensión y material, que permitan contener superficies con curvaturas cero, positiva y negativa. Además de garantizar el cierre del sistema de fuerzas en la sujeción de la materia prima y fácil montaje. Considerando los parámetros de diseño mencionados, se planteó la parte mostrada en la figura 5. El material de trabajo seleccionado para la experimentación fue aluminio 6061-T6 de composición en % en peso de 0.40 Si, 0.50 Fe, 0.15 Cu, 0.80 Mn, 0.35 Cr, 0.25 Zn, 0.015 Ti y Al completando el balance.

Dispositivo de montaje

Para el montaje del material de trabajo se desarrolló un dispositivo de sujeción sujeto a las restricciones dimensionales del plato rotatorio del cuarto eje y de sus características de alineación y anclaje. Los requerimientos de diseño incluyeron que permitiera un montaje rápido, preciso y rígido, evitando interferencias con la herramienta o de sus elementos de fijación con la estructura de la máquina o alguno de sus componentes. La figura 6 muestra el dispositivo desarrollado para el montaje y sujeción de la materia prima.

Porta-herramienta y herramienta de corte

Se utilizó un cono porta-herramientas hidráulico referencia BT40BHC08080M de Kennametal. Este portaherramientas ofrece una precisión de descentramiento del eje de la herramienta con respecto al eje del sistema de sujeción inferior a 0.003 mm. Este tipo de cono está diseñado para minimizar el riesgo de falla por micro fracturas del filo de corte de la herramienta debido al efecto amortiguador de la cámara hidráulica de expansión que sujeta la herramienta y a que está pre-balanceado en un grado de calidad G3 a 15000 rpm según la norma ISO1940-1, que para el caso particular correspondería a un desbalanceo no superior a 10 g×mm. La herramienta de corte seleccionada fue una fresa de punta esférica de alto desempeño marca Kennametal, referencia F3AW0800AWL35E160 de 8 mm de diámetro, 3 filos de corte, ángulo de hélice de 35º, sustrato de metal duro micrograno con recubrimiento de nitruro de titanio aluminio (AlTiN) por deposición física de vapor (PVD).

Modelado y simulación virtual de la máquina y del montaje tecnológico

Se implementó un montaje virtual, para el correspondiente modelado, simulación y verificación del proceso de manufactura. Se utilizó el módulo de simulación y verificación integrada (Integrated Simulation and Verification - ISV) del sistema PLM NX7® de Siemens. Con este módulo se produjo un modelo virtual del centro de mecanizado vertical y de sus accesorios. Este modelo permite simulaciones con elevado grado de realidad del proceso de manufactura, permitiendo no solo verificar la correcta generación de la geometría programada, sino también detectar probables conflictos de programación NC (Numerical Control) y posibles colisiones.

En primera instancia se modelaron en el módulo CAD del software, cada uno de los componentes de la máquina a escala real y se integraron por medio de un archivo de ensamble; posteriormente se definió el comportamiento cinemático del ensamble por medio de la aplicación Machine Tool Builderde NX7®; después se asoció un control virtual a la máquina digital. Finalmente se ingresó la máquina a la biblioteca digital de máquinas del sistema para ser invocada cuando se requiera una simulación del proceso utilizando un centro de mecanizado Leadwell V20 con cuarto eje.

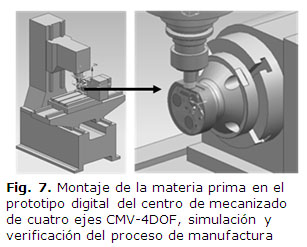

Se realizó el plan de proceso de manufactura para la probeta experimental. Se ensambló el montaje digital que incluía la máquina, el dispositivo de sujeción, las herramientas seleccionadas y la materia prima como se observa en la figura 7. Se generaron las trayectorias para el maquinado de la probeta experimental, se simularon las trayectorias verificando la ausencia de colisiones entre los agentes tecnológicos del montaje, se realizaron las correcciones necesarias en las estrategias utilizadas y por último se generaron los códigos NC para el tallado de las superficies en la máquina real.

RESULTADOS

Se estableció el diseño de una pieza experimental, que contiene superficies con curvaturas neutras, positivas y negativas para ser manufacturada en un centro de mecanizado vertical con cuarto eje de rotación; y que servirá como referente para estudios de fresado con herramientas de punta esférica en máquinas multiejes de control numérico.

Se diseñó un dispositivo específico, para la sujeción de la materia prima al centro de mecanizado, que cumple con características funcionales de rigidez, precisión, rapidez de montaje; en ausencia de elementos o componentes que pudieran interferir con las herramientas durante el proceso de fresado.

Se implementó una máquina virtual, homóloga en características geométricas, cinemáticas y de controlador de trayectorias, al centro de mecanizado vertical con cuarto eje de rotación Leadwell V20, que permitió simular el proceso de manufactura, verificando su correcto desempeño, antes de realizar el montaje en el laboratorio. Se ejecutó el proceso de maquinado en la máquina Leadwell V20, obteniendo una pieza con las especificaciones establecidas. La figura 8 muestra la parte maquinada en duraluminio.

DISCUSIÓN

Se experimentó con una nueva tecnología CAM avanzada para el modelamiento de componentes tecnológicos en máquinas multiejes CNC, que incluye en la planificación del proceso de manufactura un montaje digital para verificación de trayectorias y prevención de colisiones, como procedimiento previo a la etapa final de montaje y manufactura en la máquina del laboratorio.

Se desarrolló una máquina virtual digital CMV-4DOF, equivalente al centro de mecanizado vertical con cuarto eje, que permite simular con gran realismo el proceso de maquinado, verificando errores de montaje, errores de secuencia de operaciones, tiempos de proceso en vacío y en corte y posibles colisiones. Además de la detección temprana de colisiones, la simulación digital del proceso permite reducir tiempos muertos de manufactura y estimar tiempos de proceso para la planificación de la producción de la fábrica completa.

Los actuales sistemas CAD/CAE/CAM permiten la implementación de máquinas digitales para la simulación de las trayectorias de la herramienta, y al incluir la posibilidad de emular el controlador real de la máquina, se convierten también en una poderosa herramienta para la capacitación en la operación de las maquinas industriales, puesto que es posible ejecutar programas NC realizados por los programadores desde un archivo de texto plano y los posibles errores cometidos no tienen ninguna consecuencia en los equipos.

CONCLUSIONES

Las condiciones de corte varían en función del radio de curvatura y de las características morfológicas de la pieza a fabricar y particularmente en el proceso de fresado con herramienta de punta esférica, dependen del ángulo entre el eje de la herramienta y la normal a la superficie.

Para la manufactura de componentes de morfología constructiva compleja, en máquinas CNC multiejes, es de notable utilidad el desarrollo de simulaciones digitales con elevado realismo, que permitan verificar las condiciones de proceso y de montaje, debido a los altos costos de la tecnología CNC asociada, de las herramientas de corte y de los materiales de trabajo de alto desempeño generalmente maquinados en estas aplicaciones.

El procedimiento desarrollado, servirá como fundamento para la planificación de procesos de manufactura en otras máquinas multiejes del grupo de investigación como; torno tipo suizo 7DOF marca Jinn Fa (Ref. JSL-32AB) y centro de mecanizado vertical 5DOF marca Finetech (Ref. GTX-170), en la temática de maquinado multiejes CNC.

AGRADECIMIENTOS

Los autores agradecen el apoyo financiero de Colciencias (contrato RC723-2011), de la División de Investigación Bogotá (proyecto: 2030100); Vicedecanatura de Investigación de la Facultad de Ingeniería y por el Área Curricular de Ingeniería Mecánica y Mecatrónica de la Universidad Nacional de Colombia. Especial agradecimiento al personal del Laboratorio Sala CAM-Mecatrónica (LabFabEx) de la Universidad Nacional de Colombia dónde se implementó el montaje físico, y al personal que intervino en el montaje digital en el laboratorio de Manufactura Multiejes de la Universidad Santo Tomás, Colombia.

REFERENCIAS

1. Ezugwu, E. O. y Wang, Z. M. "Materials Titanium alloys and their machin ability - Areview". Journal of Materials Processing Technology. 1997, vol. 68, p. 262-274. ISSN 0924-0136. DOI 10.1016/S0924-0136(96)00030-1

2. Moriwaki, T. "Multi-functional machine tool". CIRP Annals - Manufacturing Technology. 2008. vol. 57, nº. 2, p. 736–749. ISSN 0007-8506. DOI 10.1016/j.cirp.2008.09.004

3. Quinsat, Y., Lavernhe, S. y Lartigue, C. "Characterization of 3D surface topography in 5-axis milling". Wear. 2011, vol. 271, nº. 3-4, p. 590–595. ISSN 0043-1648. DOI 10.1016/j.wear.2010.05.014

4. Becze, C. E., Clayton, P. y Chen, L. "High-speedfive-axis milling of hardened tool Steel". International Journal Of Machine Tools and Manufacture. 2000, vol. 40, nº. 6, p. 869–885. ISSN 0890-6955. DOI 10.1016/S0890-6955(99)00092-9

5. Singh, N. Systems Approach to Computer – Integrated Design and Manufacturing. USA: John Wiley & Sons, Inc., 1996. ISBN 0-471-58517-3.

6. Kadir, A. A., Xu, X. y Hämmerle, E. "Virtual machine tools and virtual machining-A technological review". Robotics and Computer-Integrated Manufacturing. 2011, vol. 27, nº. 3, p. 494–508. ISSN 0736-5845. DOI 10.1016/j.rcim.2010.10.003

7. Altintas, Y., Brecher, C. y Weck, M. "Virtual Machine Tool". CIRP Annals – Manufacturing Technology. 2005, vol. 54, nº. 2, p. 115–138. ISSN 0007-8506. DOI 10.1016/S0007-8506(07)60022-5

8. Kadir, A. A. y Xu, X. "Towards High-Fidelity Machining Simulation". Journal of Manufacturing Systems. 2011, vol. 30, nº. 3, p. 175–186. ISSN 0278-6125. DOI 10.1016/j.jmsy.2011.04.004

9. Altintas, Y., Kersting, P. y Biermann, D. "Virtual process systems for part machining operations". CIRP Annals - Manufacturing Technology. 2014, vol. 63, nº. 2, p. 585–605. ISSN 0007-8506. DOI 10.1016/j.cirp.2014.05.007

10. Radzevich, S. Kinematic Geometry of Surface Machining. Boca Ratón, FL: CRC Press, Taylor & Francis Group, 2008. ISBN 978-1-4200-6340-0.

11. Lasemi, A., Xue, D. y Gu, P. "Recent development in CNC machining of freeform surfaces: A state-of-the-art review". Computer-Aided Design. 2010, vol. 42, nº. 7, p. 641–654. ISSN 0010-4485. DOI 10.1016/j.cad.2010.04.002

12. Azzam, N., Chaves-Jacob, J. y Boukebbab, S. "Adaptation of machining tool path to distorted geometries?: application to remove a constant thicknes son rough casting prosthesis". International Journal of Advanced Manufacturing Technology. 2014, vol. 72, p. 1073–1083. ISSN 0268-3768. DOI 10.1007/s00170-014-5738-2

Recibido: 24 de febrero del 2014.

Aceptado: 31 de julio del 2014.

Jorge-Andrés García-Barbosa. Universidad Santo Tomás, Facultad de Ingeniería Mecánica, Bogotá, Colombia.

Correo electrónico: jorgegarcia@usantotomas.edu.co