Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Mecánica

versión On-line ISSN 1815-5944

Ingeniería Mecánica vol.18 no.1 La Habana ene.-abr. 2015

ARTÍCULO ORIGINAL

Influencia de los parámetros de la soldadura metálica fría en las aleaciones AA5083 y AA6061

Influence of the colt metal welding parameters on the AA5083 and AA6061 aluminum

René-Eduardo de-Luna-AlanísI, Carlos-René Gómez-PérezII

I Centro de Innovación y Desarrollo Tecnológico en Soldadura, CIDTS. Nuevo León. México

II Universidad Central Marta Abreu de Las Villas. Centro de Investigaciones de Soldadura. Santa Clara. Cuba

RESUMEN

Palabras claves: transferencia metálica fría, aleación AA5083, aleación AA6061, propiedades mecánicas.

ABSTRACT

The work objective was to evaluatethe influence of Cold Metal Transfer process arc and pulse corrections and welding speed on the mechanical properties of AA5083 and AA6061 aluminum alloys. For it, a Factorial Multilevel experimental design whit 4 independent factor (arc correction, pulse correction, welding speed and alloy) was developed. The essential welding parameters employed were: base current 250 A; arc voltage 21 V and polarity (DCEP). The evaluation was made whit a transverse traction test of plate welded coupons. The experimental model applied was adequate and substantial differences was showed between yield tensile strength 29,56 %, elasticity module (51,16 %) and specific work of elastic deformation 42,30 %, which it does not possess a lineal dependence whit the rest of previous properties.

Key words: cold metal transfer; alloy AA5083, alloy AA6061, mechanical properties.

INTRODUCCIÓN

La soldadura de las aleaciones de aluminio con el proceso de soldadura con protección gaseosa y alambre continuo (Gas Metal ArcWelding, GMAW) resulta especial y compleja, incluso para operarios expertos en la soldadura de aceros. Soldar aluminio presenta un desafío, entre otros factores, por la relativa alta conductividad térmica y el menor punto de fusión de las aleaciones de aluminio, lo que puede conducir a perforaciones [1]. Además de estos, existen otros factores, tales como la alimentación del alambre, ya que es más dúctil que el acero, con una resistencia a la tracción más baja, además de tender a enredarse en los rodillos de tracción.

Mientras que el óxido de aluminio en la superficie funde a 2 038 ºC, el aluminio como metal base funde a 649 ºC. Considerando esto, cualquier óxido o contaminante que esté presente en la superficie inhibirá la penetración del aporte produciendo defectos (inclusiones) y baja resistencia en las uniones[2].La protección gaseosa comúnmente utilizada es el Argón (Ar), debido a su acción limpiadora y perfil de penetración, sin embargo, existen tendencias a modificaciones serias en la zona afectada térmicamente que debilitan la resistencia a la tracción de las uniones [3].

Los robots de soldadura han sido usados en dos variantes: como elementos de línea de producción o como unidades independientes denominadas celdas robóticas versátiles y flexibles con un gran campo de trabajo, 5 ó 6 grados de libertad, permitiéndoles posicionarse en todo el campo espacial 3D (x, y, z) [4], durante la soldadura GMAW, pero aún con dificultades en la soldadura de chapas delgadas.

El proceso de transferencia de metal en frío tiene como principal característica la alternancia entre instantes más calientes y otros fríos durante la ejecución de la soldadura [5]; es decir: 1. el movimiento del hilo se integra directamente en la regulación del proceso. El control digital del proceso detecta un cortocircuito y ayuda al desprendimiento de la gota mediante el desplazamiento reciprocante del hilo, hacia delante y hacia atrás, una y otra vez; 2. La transferencia del material se realiza sin corriente, cuando el hilo se desplaza hacia delante y, tan pronto como se produce el cortocircuito, retrocede automáticamente; 3. La continuidad del movimiento permanente del avance y retroceso del hilo. Estas características hacen del proceso de transferencia de metal en frío permita realizar uniones soldadas en chapas tan finas, como en espesores mayores a 0,3 mm, así como realizar uniones soldadas entre materiales disímiles entre sí, como lo constituyen el aluminio y el acero [6]. Aprovechando estas ventajas, el proceso de soldadura con transferencia metálica fría se diseña especialmente para la soldadura de chapas finas [7]; sin embargo, puede variar el calor aportado, desde rangos relativamente bajos (transferencia metálica prácticamente sin aporte térmico), hasta relativamente altos (comparables con el GMAW) [2, 8], partiendo del principio de funcionamiento. Este aspecto no ha sido ampliamente estudiando hasta el momento en todos sus variantes y aplicaciones. Estas variaciones pueden conducir al cambio en las propiedades mecánicas de las uniones obtenidas con su aplicación [7].

Se han realizado estudios [9] sobre las aleaciones navales soldadas con el proceso Cold Metal Transfer, CMT, sin embargo, en estos no se aborda la influencia de los parámetros del régimen sobre las propiedades de las uniones soldadas. Luego, no se conoce suficientemente la influencia de las variables esenciales óptimas vinculadas al proceso robotizado de soldadura con transferencia de metal en frío sobre las propiedades mecánicas de las aleaciones de aluminio AlMgSi y AlMg destinadas a aplicaciones navales.

Como objetivo general del presente trabajo se pretende evaluar la correspondencia entre la velocidad de soldadura y de las correcciones del arco y del pulso en el proceso CMT sobre las propiedades mecánicas de las aleaciones AA5083 y AA6061, a través de la evaluación de las uniones soldadas mediante cupones ensayados a tracción.

MÉTODOS Y MATERIALES

Las denominaciones AA5083 y AA6061 corresponden a aleaciones de aluminio al magnesio y al silicio-magnesio, respectivamente, de media y baja resistencia, relativamente de buena soldabilidad y resistencia a la corrosión y la fatiga, generalmente empleados en aplicaciones navales. Estas aleaciones se emplearon en forma de placas de 6 milímetros (0,236 in) de espesor.

La aleación de aluminio al magnesio (tabla 1) con denominación AA5083 (Al-0,6Mn-4,45Mg-0,15Cr) es la aleación más fuerte, con excelente resistencia a la corrosión y apta para ser soldada por fusión; sus usos típicos son: superestructuras soldadas, tanques de almacenamiento de gas natural líquido, tanques a presión, pipas y equipos químicos, en el caso del sector naviero es utilizada principalmente en los cascos de barcos, la fabricación de lanchas rápidas y yates [7]. Esta aleación se empleó en la investigación con tratamiento térmico H321, cuya clasificación se corresponde con un templado por deformación (escaque 3), seguida de un estabilizado (escaque 2) y un tratamiento térmico a baja temperatura (escaque 1).

La aleación ternaria de aluminio, magnesio y silicio (tabla 2), con denominación AA6061 (Al-0,6Si-0,27Cu-1,0Mg-0,2Cr) que se empleó es una aleación ligera con excelente resistencia mecánica a la corrosión después de un tratamiento térmico, T651: tratada térmicamente con un envejecido en forma artificial y un relevado de esfuerzos por estiramiento. Esta aleación es apta para ser soldada por fusión; sus usos típicos son los componentes de láminas conformadas y/o soldadas, piezas mecánicas, industria del plástico, camiones, torres, canoas, vagones, muebles, tuberías y otras aplicaciones estructurales. En el caso del sector naviero, es utilizada principalmente en las estructuras de cascos de lanchas rápidas, canoas y barcos, en componentes de cubiertas y cabinas, así como en diversas tuberías [7, 8].

La resistencia mecánica de ambas aleaciones se diferenció sustancialmente (tabla 2) respecto las tensiones de fluencia 27,9 % y al límite de fatiga 67,3 %.

El material de aporte que se empleó es un alambre ER5183, con el cual se refieren [10] propiedades mecánicas ligeramente inferiores a las del material base, empleando el proceso GMAW.

Para la evaluación de la aplicación del proceso sobre las referidas aleaciones se empleó un diseño experimental de tipo Factorial Multinivel con 4 factores independientes y 5 respuestas o factores dependientes, lo que produce 16 corridas experimentales, tabla 3.

Se seleccionó una junta a tope tipo B1, junta de ranura, con penetración completa, designación B-L1 (Complet Joint Penetration, Butt Joint), sin preparación de bordes, en posición plana y saneado de raíz (back gouge), de amplio uso en el sector naval, conforme a la especificación [11] del procedimiento de soldadura o Welding Procedure Specification, WPS.

Las soldaduras se efectuaron (ver Fig. 1a) con una fuente GMAW-Transferencia Metálica Fría (TMF) o Cold Metal Transfer, CMT, modelo TPS5000 MV CMT, utilizada en producciones industriales e investigaciones [12, 13].

El sistema construido (ver fig. 1b) para desplazar la antorcha y obtener la unión soldada, construido en el Centro de Investigaciones y Desarrollo de Tecnologías de Soldadura, CIDTS, empleó una interface con un servomotor, que permitió garantizar las velocidades requeridas para cada punto experimental, con los niveles de repetitividad y reproducibilidad exigidos en la planificación.

El resto de los parámetros de soldadura que se emplearon fueron: Corriente de base, 250 A; Voltaje de arco, 21 V; Polaridad DCEP; diámetro de la boquilla, 12,5 mm; tipo de gas: argón (100 %); Flujo de gas, 15 L·mm-1; Distancia de la boquilla a la pieza, 4 mm [11]

Las variables de la función CMT pulsada empleada fueron:

1- Variables de Encendido: vd_ignition, 5 m/min; i_ignition, 100A; t_ignition, 25 ms; u_hotstart, 24 V; t_hotstart, 0 ms

2- Parámetros de soldadura: i_sc_wait, 16,5 point 1 to 20 point 2 A; vd_sc_wait, 0,5 point 1 to 10 point 2m/min; i_sc2, 70 A; i_boost, 17 A; t_i_boost, 30 ms

3- Parámetros de Pulso: d_pulsup, 900 A/ms; tau_pulsup, 0,15 ms; I_p1_470 A; t_p1_, 0,70 ms; d_pulsdown, 800 A/ms; tau_pulsdown, 0,20ms; I_base, 17 A; t_base, 50 ms; vd_pulscycle, 1,5 m/min

4- Valores de Orientación: Val.orien.cor, 26 A; Val.orien.mat, 0,5 mm; Val.orien.tens, 13,36 V; Avance de Hilo, 1,40 m/min.

En los cupones de prueba (ver Fig.2a) se marcaron las posiciones para la extracción de las probetas para los ensayos mecánicos, según las recomendaciones del código de soldadura Ansi/Aws. Structural Welding Code - Aluminium. Fourt Edition. AWS D1.2/1.2M. 2003. El ensayo a tracción se hizo bajo la norma ASTM B557M Tension Testing Wrought and Cast Aluminum and Magnesium Alloy Products y los criterios de especialistas en aluminio «Aluminum standards and data 2003 Metric SI USA: The Aluminum Association, 2003, 232 p.

La probeta de tracción plana (ver Fig. 2b) se obtuvo perpendicular a la dirección de la unión de los cupones (ver Fig. 2), donde la parte media de ésta estuvo compuesta solamente por el metal de la unión soldada y las cabezas se colocaron en las mordazas de la máquina de tracción TINIUS-OLSEN 60 TON.

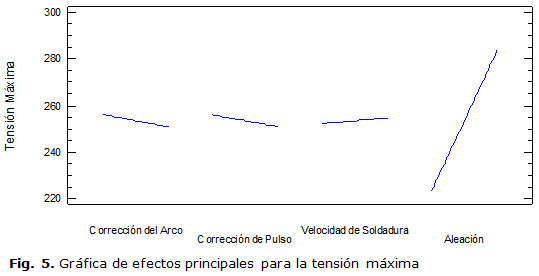

El ensayo de tracción transversal permite obtener criterios sobre de la carga de fluencia Ff y la máxima aplicada Fmáx y en función del área A de la probeta, determinar (ecuación 1) la tensión máxima σmáx y (ecuación 2) el límite de fluencia σf de las uniones ensayadas. Además, con la relación entre las longitudes finales lf e iniciales li puede calcularse la elongación ρ de las probetas (ecuación 3). Igualmente, pueden ser determinados (ecuación 4) los valores del módulo de elasticidad o de Young E del metal en la zona de la unión y el trabajo específico empleado en la deformación Wd del metal durante el ensayo (ecuación 5).

RESULTADOS Y DISCUSIÓN

Los resultados del ensayo de tracción (ver Fig. 3) muestran diferencias (30 %) entre los valores máximos y mínimos observados en las tensiones máximas σmáx en las evaluaciones realizadas con las diferentes probetas obtenidas de los cupones, para cada punto experimental evaluado, todos con un Coeficiente de Poison μ de 0,30. Ninguno de los valores de tensión obtenidos, se encuentran por debajo de los valores mínimos 248 MPa reportados para la aleación AA5083 y 165 MPa, para la aleación AA6061 admitidos por los códigos de soldadura ANSI/AWS. Structural Welding Code - Aluminium. Fourt Edition. AWS D1.2/1.2M. 2003.

De igual forma, se aprecian diferencias sustanciales en las propiedades de Estricción relativa máxima 48,29483 %, Alargamiento de fluencia relativo 55,8236 %, Tensión de fluencia 29,56 %, Módulo de elasticidad 51,16429 % y el Trabajo específico de deformación elástica 42,3042856 %, lo cual permite evaluarlas en el diseño experimental planificado. Sin embargo, se aprecia (ver Fig. 5) una correspondencia en la dirección de la variación del valor de las propiedades mecánicas de Tensión de Fluencia σf, Tensión Máxima σmáx y del Módulo de elasticidad E. Por otra parte, no ocurre así con el Trabajo Específico de deformación elástica WD, donde no se aprecia una correspondencia lineal.

Para la variable tensión de fluencia el factor de inflación de varianza, V.I.F. mayor es igual a 1,0. Para un diseño perfectamente ortogonal, todos los factores serían igual a 1, lo cual se interpreta como indicativos acertados para la comparación.

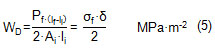

Un análisis (ANOVA) prueba la significancia estadística de cada efecto comparando su cuadrado medio contra un estimado del error experimental. En este caso, 1 efecto tiene un valor-P menor que 0,05, indicando que es significativamente diferente de cero con un nivel de confianza del 95,0 %. El estadístico R2 indica que el modelo, así ajustado, explica el 94,47 % de la variabilidad en Tensión de Fluencia. El estadístico R2 ajustado, que es más adecuado para comparar modelos con diferente número de variables independientes, es 83,4062 %. El error estándar del estimado muestra que la desviación estándar de los residuos es 10,8288. El error medio absoluto, EMA, de 5,03125 es el valor promedio de los residuos. La gráfica de efectos principales (ver Fig. 4) muestra que el incremento de las correcciones de arco y pulso disminuye el valor de las tensiones de fluencia 18 %, mientras que la velocidad de soldadura la incrementa, pero en menor proporción 8,7 %.

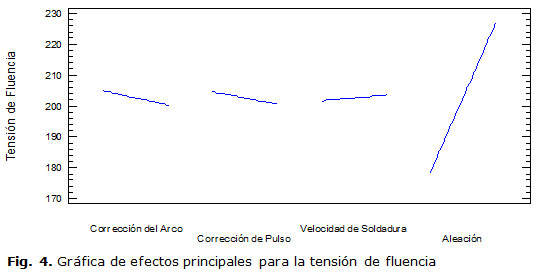

Para probar la significación estadística de los efectos de la variable independiente Tensión Máxima se aplica una prueba ANOVA. La prueba estadística destaca que el estadístico R2 indica que el modelo, así ajustado, explica 94,4316 % de la variabilidad en Tensión Máxima. El estadístico R2 ajustada, que es más adecuado para comparar modelos con diferente número de variables independientes, es 83,2948 %. El error estándar del estimado muestra que la desviación estándar de los residuos es 13,5351. El error medio absoluto (EMA) de 6,3125 es el valor promedio de los residuos. La gráfica de efectos principales (ver Fig. 5) muestra que el incremento de las correcciones de arco y pulso disminuye el valor de las tensiones máximas 20,83 %, mientras que la velocidad de soldadura la incrementa ligeramente 12 %.

Para probar la significancia estadística de los efectos se realiza una prueba ANOVA. La prueba ANOVA particiona la variabilidad del trabajo específico de deformación elástica en piezas separadas para cada uno de los efectos; entonces prueba la significancia estadística de cada efecto comparando su cuadrado medio contra un estimado del error experimental. En este caso, ningún efecto tiene un valor-P menor que 0,05, indicando que todos son significativamente diferentes de cero con un nivel de confianza del 95,0 %.El estadístico R-Cuadrado indica que el modelo, así ajustado, explica 74 % de la variabilidad en el trabajo específico de deformación elástica. El estadístico R2 ajustada, que es más adecuado para comparar modelos con diferente número de variables independientes, es 21,9877 %. El error estándar del estimado muestra que la desviación estándar de los residuos es 125,252. El error medio absoluto (EMA) de 59,6563 es el valor promedio de los residuos. La gráfica de efectos principales (ver Fig. 6) muestra que el incremento de las correcciones de arco y pulso incrementan el valor del trabajo específico de deformación elástica 4,17 y 3,38 %, respectivamente, mientras que la velocidad de soldadura la disminuye 5,17 %.

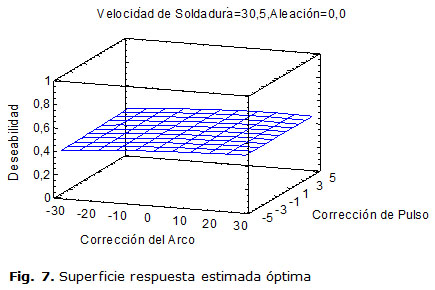

La optimización de múltiples respuestas es un procedimiento que ayuda a determinar la combinación de los factores experimentales, que simultáneamente optimiza varias respuestas. Lo hace maximizando la función de "deseabilidad". Las metas de cada una de las respuestas de dicha función actualmente están establecidas maximizadas.

La salida muestra la función de deseabilidad evaluada en cada punto del diseño. Entre los puntos de diseño, la deseabilidad óptima se alcanza en la corrida 3, muestra A3, con los parámetros Corrección de Arco 30 %, Corrección de Pulso 5 %, Velocidad Soldadura 30,5 ipm; material base ASTM B928, Alloy AA5083, mientras que la alta, con la velocidad de soldadura en 36 ipm y el resto de los parámetros idénticos a los descritos anteriormente. La figura 7 muestra la región sobre la cual se lleva a cabo la optimización.

Las variables tensión de fluencia y tensión máxima poseen el mismo comportamiento, figura 4 y figura 5, dadas por la relación estrecha entre las causas que condicionan a ambas propiedades mecánicas; sin embargo, la propiedad Trabajo específico de deformación elástica se comporta de forma completamente opuesta.Tanto el incremento de la corrección de arco, como el de la corrección del pulso disminuyen las Tensiones de fluencia (ver Fig. 4) y la Tensión máxima (ver Fig. 5). Este aspecto obedece a un crecimiento de la energía de soldadura y a un distanciamiento en las modificaciones de las propiedades mecánicas de la zona fundida y afectada térmicamente, respecto a las material base, manifestándose de la misma forma en cada una de las aleaciones estudiadas. Sin embargo, un comportamiento opuesto lo causa la velocidad de soldadura (ver Fig. 4 y Fig. 5), ya que conduce a una disminución de la energía térmica aportada y a modificar, en menor grado, las propiedades de la unión, en comparación con las del material base.

Por otra parte, las tres variables independientes estudiadas (corrección de pulso, corrección de arco y velocidad de soldadura) modifican con marcada influencia el Trabajo de deformación elástica, lo que conduce a pensar que tienden a elevar el umbral de elasticidad de la aleación en la zona de la unión soldada, con marcada significación en la realizada sobre aleaciones de aluminio AA6061, ASTM B209. Si bien, las tensiones dependen de la fuerza soportada, aplicada en un área de la sección específica (ecuaciones 1 y 2), el trabajo específico de deformación elástica depende, además, del alargamiento relativo (ecuación 5). Esta particular dependencia hace suponer, que quién cambia el comportamiento entre las tensiones y el trabajo específico de deformación es el alargamiento relativo (δ), observado durante el ensayo de tracción, el cual cambia drásticamente en función de las variaciones en las variables independientes consideradas en el diseño experimental. Estas modificaciones pueden asociarse con los cambios en las propiedades de los depósitos, dadas por la variación de los parámetros operativos del proceso de soldadura

CONLCUSIONES

La prueba (ANOVA) aplicada demuestra que los parámetros evaluados son significativamente diferentes con un nivel de confianza del 95,0 %, demostrando que el modelo aplicado es adecuado para evaluar las funciones respuestas de Tensión de Fluencia (σf), Tensión Máxima (σmáx) y el Trabajo específico de deformación elástica (WD).

El ensayo de tracción muestra diferencias sustanciales entre las muestras evaluadas, respecto a las propiedades de Tensión de fluencia 29,56 %, Módulo de elasticidad 51,16 % y el Trabajo específico de deformación elástica 42,30 %, lo cual permite evaluarlas en el diseño experimental planificado.

Tanto el incremento de la corrección de arco, como el de la corrección del pulso disminuyen las Tensiones de fluencia y la Tensión máxima. Sin embargo, la velocidad de soldadura conduce a una disminución de la energía térmica aportada y a modificar, en menor grado, las propiedades de la unión, en comparación con las del material base.

Las variables independientes corrección de pulso, corrección de arco y velocidad de soldadura modifican, con marcada influencia, el Trabajo de deformación elástica, específicamente más sobre las uniones realizadas en las aleaciones de aluminio AA6061, ASTM B209.

REFERENCIAS

1. Pickin CG, Williams SW, Y Lunt M. Characterisation of the cold metal transfer (CMT) process and its application for low dilution cladding. Journal of Materials Processing Technology. 2011;211(3):496-502. ISSN 0924-0136.

2. Dutra JC, Silva GE, Henrique R, Marques C. Características de fusão e potência de soldagem com a transferência MIG - CMT versus MIG convencional para Alumínio 5183. Melting and welding power characteristics of MIG CMT versus Conventional MIG for Aluminum 5183. Soldagem & Inspeçao. 2013;18(1):012-8. ISSN 0104-9224. DOI http://dx.doi.org/10.1590/S0104-92242013000100003

3. Kantehm M, Söker M, Krupp U, Michels W. Monotonic and Cyclic Deformation Behavior of MIG-CMT Welded and Heat-Treated Joints of Aluminum Cast and Wrought Alloys. Advanced Engineering Materials. 2012;14(10):873-80. ISSN 1438-1556. DOI 10.1002/adem.201100338.

4. Lambert G, Santanders D, Tewkesbury G. Improving Robotic Welding in the Shipbuiding Industry. In: International Conference on Computer Applications in Shipbuilding. Porsmouth, UK: University of Portsmouth; 2007. [Citado 10 de julio de 2014] Disponible en: http://eprints.port.ac.uk/5305/3/Gareth_ICCAS_Conf_Paper_Improving_robotic_welding_Formatted.pdf

5. Fronius. CMT: Cold Metal Transfer. Pettenbach, Austria: Fronius International GmbH; 2010. [Citado 10 de julio de 2014]. Disponible en: http://www.fronius.com/cps/rde/xbcr/SID-7FAB2945-CCF14EE8/fronius_international/Folder_CMT_leaflet_ES_0114_aw19_low_44873_snapshot.pdf.

6. Lin J, Ma N, Lei Y, Murakawa H. Shear strength of CMT brazed lap joints between aluminum and zinc-coated steel. Journal of Materials Processing Technology. 2013;213(8):1303–10. ISSN 0924-0136.

7. Talalaev R, Veinthal R, Laansoo A, Y Sarkans M. Cold metal transfer (CMT) welding of thin sheet metal products. Estonian Journal of Engineering. 2012;18(3):243–50. ISSN 1736-7522. DOI 10.3176/eng.2012.3.09.

8. Grzybicki M, Y Jakubowski J. Comparative tests of steel car body sheet welds made using CMT and MIG/MAG methods. Welding International. 2013;27(8):610-5. ISSN 0950-7116. DOI 10.1080/09507116.2011.606147.

9. Gungor B, Kaluc E, Taban E, et al. Mechanical and microstructural properties of robotic Cold Metal Transfer (CMT) welded 5083-H111 and 6082-T651 aluminum alloys. Materials & Design. 2014;54(5):207-11. ISSN 0261-3069. DOI http://dx.doi.org/10.1016/j.matdes.2013.08.018

10. Cary HB, Scott CH. Welding Non ferrous Metals. In: Modern Welding and Technology. Virginia, USA: University of Virginia; 2005. ISBN 0131130293.

11. De Luna Alanis RE, inventor. Proceso y método de soldadura por fusión de aleaciones de aluminio por transferencia de metal en frío y régimen pulsado. México patent MX 2011007951. 2011. [Citado 10 de julio de 2014]. Disponible en: http://siga.impi.gob.mx/#busquedas#operator=all#search=RELBAC#gaceta=1#resultados=25#skip=0#order=fechaPublicacion

12. Eder T. The CMT Process - News and Its Advantages in Industry. USA: Society of Automotive Engineers, SAE International; 2010. DOI 10.4271/2010-32-0071. [Citado 10 de julio de 2014] Disponible en: http://papers.sae.org/2010-32-0071/

13. Rykala J. Robotic welding of thin wall components made of 6xxx and 2xxx series aluminium alloys using low-energy methods. Welding International. 2014;28(5):333-8. ISSN 0950-7116. DOI 10.1080/09507116.2012.708486.

Recibido: 20 de septiembre de 2014.

Aceptado: 15 de diciembre de 2014.

René-Eduardo de-Luna-Alanís. Centro de Innovación y Desarrollo Tecnológico en Soldadura, CIDTS. Nuevo León. México.

Correo electrónico: rdeluna@intercable.net