Introducción

El pan o eslabón de estera es una pieza fundida, con maquinado limitado, está sometida a elevadas cargas dinámicas de tracción y aplastamiento, además del continuo deterioro por desgaste abrasivo, corrosivo, combinados por choques e impactos. Para su fabricación es necesario utilizar el acero austenítico al manganeso, el acero Hadfield se caracteriza por su alta tenacidad y ductilidad, además de poseer una alta capacidad de endurecimiento por trabajo en frío y una buena resistencia al desgaste [1, 2].

La microestructura luego del proceso de fundición está compuesta por granos de austenita y colonias de carburos precipitados en los bordes de granos, provocando falta de endurecimiento por trabajo en frío, disminución de la resistencia mecánica y al desgaste, elementos que pueden provocar fallas en la piezas, por lo que son necesarios realizar tratamientos térmicos de temple para garantizar las propiedades mecánicas adecuadas de las piezas al entrar en servicio, además de tratamientos termoquímicos favorable para su buen desempeño [3, 4].

Se aprecia una gran variedad de enfoques relacionados a la descripción del mecanismo de endurecimiento del acero Hadfield y las regularidades de su comportamiento mecánico y funcional, por ejemplo: Caraballo [5] expone el efecto que provocan las cargas de impacto generadas por la energía de detonación de una sustancia explosiva, en el endurecimiento del acero Hadfield, como aporte significativo destaca que luego de este proceso, las piezas experimentan un aumento del tensionamiento de la red cristalina, que obedece a una reducción de las distancias interplanares, con un respectivo aumento de la macrodureza, resistencia al desgaste abrasivo y endurecimiento por acritud, las piezas analizadas duplicaron su vida útil de trabajo.

Para comprender el proceso de acumulación de microestructuras durante la deformación y comportamiento de fallas en el acero Hadfield, Zhang [6], desarrolla experimentos de tracción con control de la deformación por extensómetros, el mismo plantea que la tensión, incluida la resistencia a la fluencia, aumentan gradualmente con la disminución de la tasa de deformación aplicada, en la matriz las bandas de deformación aparecen en forma de grupo, en cada grupo las bandas de deformación son paralelas entre sí. Con el aumento de la deformación aplicada, las bandas se transforman de un grupo a dos dentro del propio grano con diferentes direcciones, luego los dos grupos se cruzan entre si hasta formar una microestructura deformada en forma de celosía.

Chen, H [7] estudia el efecto del desgaste abrasivo y el mecanismo endureciendo bajo la acción de impactos, en la microestructura y propiedades mecánicas de un acero Hadfield. Los resultados sugieren que la resistencia al desgaste mejoró en la probeta sometida a impactos de 3,5 J. Además, los mecanismos de desgaste y la microestructura del material cambian con la acción de las diferentes energías de impacto. Existen pequeñas diferencias entre la cantidad de estructura martensítica en las superficies sometida a diferentes energías de impacto y las formas de dislocación en la microestructura analizada.

Estudios centrados en el modelado microestructural y micromecánico de contactos deslizantes abrasivos de un acero Hadfield, empleando modelos en 3D y cálculos por el método de los elementos finitos de la microestructura policristalina, que incluye movimiento de las dislocaciones, formación de maclas y sus interacciones, mostraron que la compactación por deformación que interactúa con las dislocaciones juega un papel clave en el endurecimiento superficial y rápido de los granos austeníticos [8].

Gervas [9] determina que los aceros analizados luego de someterlos a tratamiento térmico y mecanismos de tensión por deformación, cambian las propiedades mecánicas de dureza y ductilidad, además ocurren transformaciones en la matriz austenítica (Ɣ) a martensita (Ɛ), según el nivel de tensión a que este sometido, con un aumento de las dislocaciones en la matriz.

Se llega a la conclusión de que las dos hipótesis más aceptadas, relacionadas con el mecanismo de endurecimiento de los aceros Hadfield, son, el endurecimiento por formación de las estructuras martensíticas de deformación plástica, y la del endurecimiento por acritud del acero, todo esto debido al incremento de los defectos de empaquetamiento de acuerdo con los mecanismos de deslizamiento y maclado; los cuales se producen por la acción combinada de los efectos del tensionamiento de la estructura cristalina de la red, la reducción del tamaño promedio de los granos, y el incremento de la acritud como resultado del trabajo de deformación en frío.

Investigaciones dirigidas al estudio de los tratamientos térmicos del acero Hadfield muestran diferentes vías de abordar este tema. Por ejemplo, Higuera [10] y Heredia [11] realizan estudios de los tratamientos térmicos de temple a 1050 ºC con enfriamiento en agua y revenido en intervalos de 100 - 800 ºC con enfriamiento al aire a probetas de aceros Hadfield con cromo, como resultado concluyen que luego del temple las probetas presentaron una matriz austenítica libre de carburos y que a medida que se aumenta la temperatura de revenido por encimas de 400 ºC, precipitan carburos del tipo (Fe, Cr, Mn)3C y (Fe, Cr)7C y fase ferrita en los límites y dentro del grano austenítico, elementos perjudiciales en la aleación.

Azadi [12] realiza el estudio de los tratamientos térmicos en doble solución y combinados, con agua, aceite y sales, resulta que los tratamientos en doble solución fueron más efectivos para disolver carburos y disminuir el tamaño del grano, el tratamiento en sales disuelve mayor cantidad de carburos, pero a su vez causa microgrietas, esto puede sustituirse por tratamientos mixtos con enfriamiento a una temperatura bajo 0 ºC. Jafarian [13] investiga la influencia de la temperatura de austenización en la microestructura, propiedades mecánicas, modo de fractura y mecanismo de desgaste de un acero Hadfield, concluye que al aumentar la temperatura de austenización, se reducen la presencia de carburos y aumenta el tamaño del grano austenítico, aumentando a su vez la dureza y resistencia al desgaste del acero. Sin embargo, los modos de fractura dúctil aumentaron a medida que se disminuyó la temperatura de austenización de 1225 ºC a 1000 ºC.

Podemos afirmar que el tratamiento térmico del acero Hadfield involucra un calentamiento lento hasta 1010-1090 ºC manteniéndolo por 1 o 2 h a la temperatura, por cada 25 mm de espesor de la pieza y un enfriamiento rápido en agua, para que los carburos se disuelvan completamente y quede una matriz austenítica homogénea. Posterior al temple es necesario la aplicación de un revenido bajo o medio para el alivio de tensiones internas producidas en el temple de austenizado. Pues el revenido alto puede provocar precipitación de segundas fases del tipo carburos y ferrita, estructura no deseada en estos aceros.

La presencia de elementos aleantes como el titanio y nitrógeno en los aceros Hadfield, provoca la presencia de Ti (C, N) en la microestructura, lo cual no afectan las propiedades mecánicas del acero, ni su resistencia al desgaste por impacto e incrementa su resistencia al desgaste abrasivo con la formación de carburos estables, además de refinar el grano, no obstante la formación de TiC reduce la confortabilidad del acero [14, 15, 16].

Un incremento del % de Cr y Ni refina la microestructura de la matriz austenítica del acero Hadfield, lo que mejora la dureza y resistencia al desgaste, luego del tratamiento térmico la microestructura del material revela una fase martensítica con austenita residual [17].

Khanh [18], estudia la influencia del contenido de vanadio en el tamaño de grano y la dureza de un acero de alto contenido de manganeso. Los resultados mostraron un incremento de la dureza y se logra una disminución del tamaño de los granos austeníticos, la probeta aleada con un 1 % de V mostró las mejores propiedades mecánicas, elevando la dureza, resistencia al impacto y al desgaste abrasivo.

Sin duda los elementos aleantes en el acero Hadfield juegan un papel fundamental en la microestructura, su respuesta frente al desgaste y resistencia mecánica, destacando los elementos aleantes como: cromo, níquel, molibdeno, vanadio, titanio y silicio, con % controlados por la norma ASTM A128.

El objetivo de esta investigación es el estudio de tratamientos térmicos que garanticen la estructura y parámetros de resistencia deseados para la correcta puesta en servicio de esteras fabricadas en Cuba para vehículos blindados, para esto, se elaboraron probetas de prototipos de esteras obtenidos en talleres de fundición cubanos, las mismas se sometieron a diferentes regímenes de temple y revenido, se realizan estudios de composición química, metalografía, dureza, tamaño de grano a las probetas ensayadas y en estado de suministro, la probeta P6 sometida a temple y revenido a 600 ºC se le realizó microscopía electrónica de barrido (SEM) y espectrometría de rayos x (EDS). Se propone luego del proceso de fundición realizar un temple a 1050 ºC con enfriamiento en agua, luego un revenido bajo a 200 ºC, garantizando el alivio de las tensiones internas y una matriz austenítica libre de carburos, que garantice el éxito del posterior endurecimiento por trabajo en frío de la estera.

Métodos y Materiales

Diseño experimental

Para determinar la cantidad de probetas necesarias a ensayar se realizó un diseño factorial 22, el cual se ajustó a los factores involucrados, en este caso se especificaron las variables que intervienen en el proceso (cualitativas), como son la temperatura y el tiempo de exposición al cual se sometieron cada una de las probetas, según cada tratamiento térmico realizado (factores: temple y revenido).

Niveles: tiempo de exposición al temple 30 min - tiempo de exposición al revenido 120 min.

Se tienen los siguientes parámetros:

Factor controlable: Tiempo de exposición. Factor no controlable: Temperatura ambiente.

Factor estudiado: Dureza. Cantidad de combinaciones: 4

El número necesario de réplicas para las pruebas es de 4, multiplicado por los tratamientos o factores da un total de 8 probetas. Como se van a realizar dos tratamientos más de revenido a 400 y 600 ºC, con el temple invariable el número total de probetas será n = 16.

Además, se desea realizar otro experimento con igual número de factores y niveles que el anterior, pero con temple con un tiempo de permanencia de 60 min a una temperatura de 1050 ºC y revenidos a 200, 400 y 600 ºC con tiempo de permanencia de 120 min, el número total de probetas para realizar ambos experimentos es de 32 probetas.

Caracterización de la pieza

Los panes de esteras obtenidos de acero Hadfield fueron fabricadas de coladas en moldes de arena en verde, endurecidas por fraguado en silicato-CO2 o estufado (mezcla de cara) y mezcla de relleno en verde en el taller de fundición de acero del Combinado Mecánico del Níquel (CMN) en Moa, empleando hornos eléctricos de arco de acción directa (HAE-AD) básicos, como de inducción de crisol a mediana frecuencia (HIC-MF), para refundir cargas metálicas con retornos y adiciones aleantes.

El corte para la elaboración de las probetas se realizó a todo lo largo del pan de estera, obteniendo 32 probetas de 12 mm de espesor en forma rectangular de 40 mm de largo y 20 mm de ancho, dejando la superficie lo más plana posible, luego la superficie fue rectificada con disco abrasivo, eliminando desniveles o residuos de corte, figura 1(b).

Se realizaron los análisis de composición química de las muestras de esteras fundida en el CMN y la estera en servicio, por medio de espectrómetro multicanal digital modelo: Belec Vario Lab 2p Nº 171007, así como en cuantómetro (espectral) de 22 canales marca Vario - Lab y ambos de chispa con argón. Posteriormente la metalografía se realizó a las muestras de las probetas, previa preparación en máquina lijadora-pulidora de dos platos, con diversas lijas (tamaños de granos gruesos P 60/80, medianos P 240/680 y finos P 800/1000/1500). El pulido se realizó con paño y pasta abrasiva adiamantada (3 a 1 micrones de partículas).

Luego del pulido se limpiaron con agua destilada o alcohol etílico y se secaron con papel de filtro. Varias probetas preparadas fueron usadas sin encapsular y otras fueron encapsuladas, previo a preparación final en prensa modelo XQ-1, usando resina fenólica (negra) y fusión a temperatura entre 150-170 ºC. Las muestras preparadas, atacadas (15 s, solución alcohólica de Nital-5 %) y secadas, se evaluaron en microscopios ópticos metalográfico Carl Zeiss, modelo: Neophot 30 y Professional Sartorius (lentes iluminados) con aumentos en lentes a 100x, 200x, 400x y 800x.

Tratamientos térmicos realizados

Se utilizaron para los ensayos las muestras de esteras fundidas en el CMN, previamente preparadas sin y con tratamientos térmicos seleccionados, en laboratorio con hornos mufla modelo SX2-5-12TP, con control de temperatura automático.

Los tratamientos térmicos realizados fueron temple y combinación de temple y revenido, para evaluar comparativamente el comportamiento de la microestructura y propiedades mecánicas con la muestra base de acero Hadfield en bruto de colada (fundición sin tratamiento térmico), lo cual se describe a continuación y son coherentes con estudios realizados por diferentes autores [10, 11, 13].

Temple

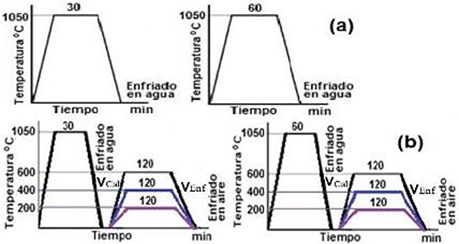

El temple de austenizado simple se aplicó a las probetas P2 y P3 respectivamente, el mismo consiste en elevar la temperatura por encima de 1010 ºC alrededor de los 1050 ºC, garantizando con un mantenimiento a esta temperatura que la totalidad de los carburos pasen a la solución sólida austenita (ɣ) y al enfriarse rápidamente en agua no tengan tiempo de precipitarse, quedando una solución sólida (ɣ) homogénea a temperatura ambiente, figura 2 (a).

Temple con revenido

El temple más revenido se aplicó a las probetas P4 a P9. Tras los temples de austenizado realizados, las probetas se sometieron a rangos de temperatura de revenido variados (200, 400 y 600 ºC), donde la velocidad de calentamiento (VCal) y enfriamiento (VEnf) para estos tres rangos de temperaturas de revenido establecidas, con ambos tratamientos de temple en agua por relación VCal/VEnf se implementaron a: 13,3/13,3 ºC/min; 36,3/20 ºC/min y 30/24 ºC/min respectivamente. El tiempo de mantenimiento a las tres temperaturas de revenido se realizó a 120 min y posterior enfriado al aire en todos los casos, como se observa en figura 2 (b).

Se conformaron de esta forma 9 variantes de ensayos, seleccionados por las probetas elaboradas para su realización desde la P1 (bruto de colada o en estado de suministro) sin tratamiento térmico, hasta las restantes entre la P2 a la P9 (todas tratadas térmicamente), que se describen por las condiciones de cada régimen térmico desarrollado a continuación.

Probetas elaboradas:

P1- Estado de suministro, sin tratamiento, (cantidad: 4 probetas).

P2-Temple (Austenizado) x 30 min, (cantidad: 4 probetas).

P3-Temple (Austenizado) x 60 min, (cantidad: 4 probetas).

P4-Temple x 30 min + Revenido 400 ºC x 120 min, (cantidad: 4 probetas).

P5-Temple x 60 min + Revenido 400 ºC x 120 min, (cantidad: 4 probetas).

P6-Temple x 30 min + Revenido 600 ºC x 120 min, (cantidad: 4 probetas).

P7-Temple x 60 min + Revenido 600 ºC x 120 min, (cantidad: 4 probetas).

P8-Temple x 30 min + Revenido 200 ºC x 120 min, (cantidad: 4 probetas).

P9-Temple x 60 min + Revenido 200 ºC x 120 min, (cantidad: 4 probetas).

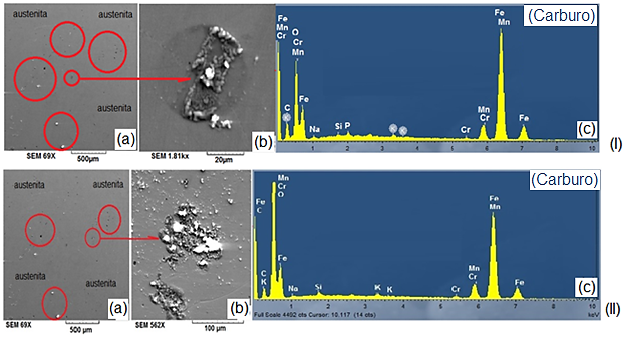

Para evaluar la naturaleza de los carburos aleados de cromo y/o en combinación con carburos de Fe Mn y cementita, lo cual es difícil definir por simples ensayos microestructurales, se realizaron análisis con mayor nivel de profundidad a las muestras con tratamiento térmico, utilizando la microscopía electrónica de barrido (scanning electron microscopy, SEM, microscopio electrónico Vega Tescan), con electronic difraction scaner, EDS, el cual facilitó imágenes de mucha mayor calidad y aumentos, para obtener composición química puntual en zonas de aparición de carburos obtenidos tras las muestras de ensayo metalográfico, que confirmaran la naturaleza de los propios carburos aleados, así como la presencia de inclusiones no metálicas residuales y poros presentes en las muestras de piezas fundidas en el CMN.

Resultados y Discusión

Comportamiento químico, estructural y mecánico

A continuación, los resultados del ensayo de composición química a las muestras de estera fundidas en el CMN y analizadas en estado de suministro:

Por los valores de composición química, el material de la muestra del CMN cumple con los requisitos que exige la norma ASTM A128 y clasifica como de grado B1, según dicha norma. Mientras que los resultados del análisis químico medio por muestra después de tres chispazos de la estera en servicio, brindan un material que según la norma ASTM A128 exigida, se clasifica dentro del grado B2. Esta composición se muestra a continuación:

| %C | % Si | % Mn | % P | % S | % Cr | % Mo | % Ni | % Al | % Cu | % V |

| 1.16 | 0.92 | 13.7 | 0.06 | 0.014 | 0.7 | 0.097 | 0.91 | 0.034 | 0.16 | 0.015 |

Se destaca en la estera en servicio una proporción mayor en aleantes como % Cr, % Ni y el % Mn (como aleantes), también las proporciones en % C y % Si mayores en varias décimas para estera importada, respecto a la estera fundida cubana del CMN, concordando con rangos medios a máximos de marcas para el acero Hadfield.

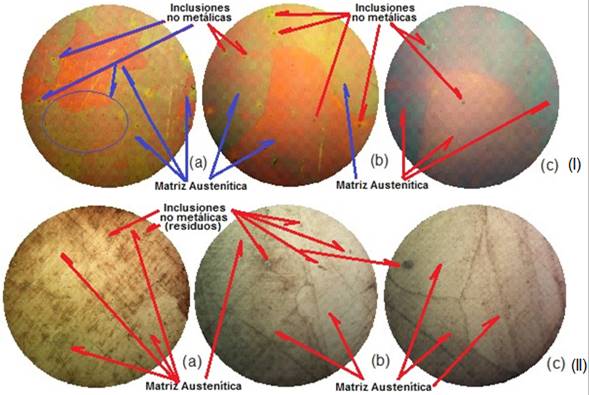

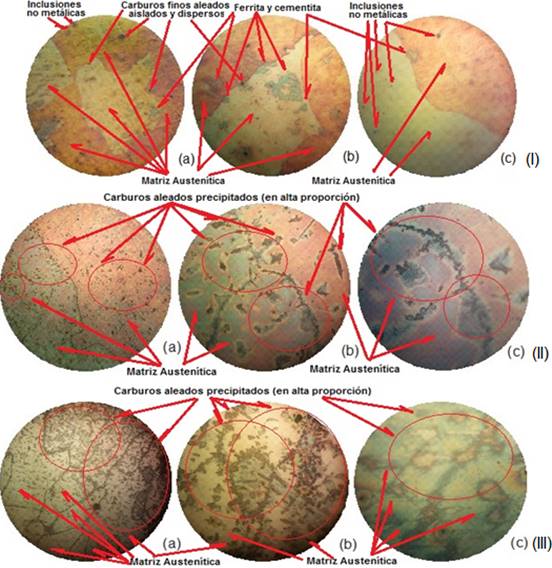

Se observa una matriz austenítica con granos bien definidos, con carburos mayormente en bordes del grano y algunas inclusiones no metálicas, que corresponde a la muestra en bruto de colada P1 (fundida en el CMN sin tratamiento), figura 3 (I), es la microestructura referenciada por todos los autores luego del proceso de fundición del acero.

La estera que se encontraba en servicio muestra una matriz austenítica con carburos finos en el interior del grano, además de estructura martensítica o endurecimiento de la matriz austenítica por trabajo en frío (acritud), pues la estera se encontraba sometida a cargas dinámicas de choques e impactos y desgastes combinados, lo que provoca movimiento de dislocaciones, maclas y compactación por deformación de la matriz, figura 3 (II).

Lo anterior evidencia incrementos de valores de dureza HB y microdureza HV en el acero Hadfield con tratamiento térmico y alto período de explotación en vehículos blindados y corrobora los resultados obtenidos por los autores en estudios de los mecanismos de desgaste de los aceros Hadfield [5, 8, 9].

Resultados metalográficos de los ensayos experimentales

Las microestructuras referenciales para todas las probetas tratadas térmicamente (P2 a P9) muestran una matriz austenítica, con algunas inclusiones no metálicas, se estudian imágenes a 100, 400 y 800 aumentos de cada una de las probetas analizadas, todas fueron atacadas con nital al 5 %.

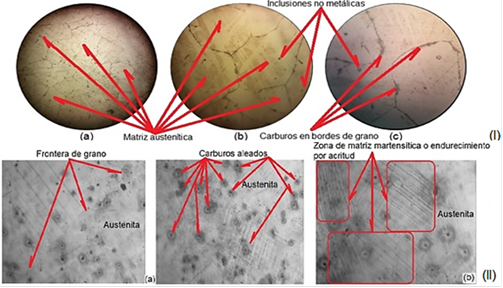

Las probetas fueron tratadas térmicamente con temple (austenizado) a 1050 ºC y exposición 30 min (P2), así como 60 min (P3) y temple combinado con revenido a 400 ºC, expuesta a 120 min (P4). Las tres probetas P2, P3, P4 mostraron una matriz 100 % austenítica, sin residual de ferrita, perlita, ni carburos tras el tratamiento térmico, pero si de inclusiones no metálicas residuales y dispersas en forma aislada por la matriz, en cantidad más considerable en la probeta P3, respecto a la probeta P2, figura 4. Los resultados metalográficos tras el tratamiento térmico de austenizado, probetas P2 y P3, corresponden a lo expresado por el colectivo de autores de ASM Handbook [19].

Fuente: autores

Fig. 3 Microestructuras de esteras fundida en el CMN probeta P1 (I) y la estera en servicio (II), a) 100 x, b) 200 x, c) 800 x y ataque con Nital 5 %.

Además, las inclusiones no metálicas vistas suponen mezcla con posibles carburos aleados combinados de manganeso (Mn) y cromo (Cr), con hierro (Fe) cementítico como residuales finos, aislados y dispersos alojados en zona interior de granos y otros en bordes o frontera entre granos, cuyos elementos forman carburos. Se observa un incremento del tamaño de grano entre las probetas P2 y P3 (No. 4-89,8 μm a No. 2-179,6 μm) y una disminución del tamaño del grano austenítico de probeta P3, respecto a la probeta P4 (No 2-179,6 μm a No 3-127 μm), figura 4.

Fuente: autores

Fig. 4 Probetas P2 con temple por 30 min (I), P3 con similar T.T. por 60 min (II) y P4 con temple por 30 min y revenido a 400 ºC (III), a) 100 x, b) 400 x, c) 800 x y ataque con Nital 5 %.

Las probetas P5, P6 y P7 muestran como la matriz austenítica se va descomponiendo paulatinamente en fase α (Ferrita)+ Fe3C carburos residual en el interior y borde del grano austenítico. En particular hay presencia combinada de ferrita y perlita residual sin carburos en probeta P5, decreciendo el tamaño de granos (No 2-179.6 μm a No 3-127 μm) apreciablemente. Mientras el tamaño de grano crece de probetas tratadas P6 a la P7 (No 3- 127 μm a No 2-179.6 μm), junto a inclusiones no metálicas residuales del proceso fusor, con presencia previsible de ferrita residual, con carburos aleados del tipo (Fe, Mn)3C y Mn3C de variable proporción, figura 5.

Fuente: autores

Fig. 5 Probetas P5 (temple por 60 min y revenido a 400 ºC) (I), P6 (temple por 30 min y revenido a 600 ºC), (II) y P7 (temple por 60 min y revenido a 600 ºC) (III), a) 100 x, b) 400 x, c) 800 x y ataque con Nital 5 %.

Resultados similares presentaron los estudios realizados por Higuera [10] y Heredia [11], los cuales luego de realizar tratamientos de temple y temple combinado con revenidos bajo, medio y alto, concluyen que a medida que se incrementa la temperatura de revenido por encima de 400 0C, se precipitan carburos en los bordes de granos y dentro del grano austenítico, la temperatura de temple utilizada fue de 1050 0C pero con tiempos de permanencia de 1 y 2 horas, sin embargo los resultados de crecimiento del grano austenítico no se vieron afectados en comparación con este trabajo, se mantuvieron entre (No 4-89.8 μm a No 2-179.6 μm) según la norma ASTM E112.

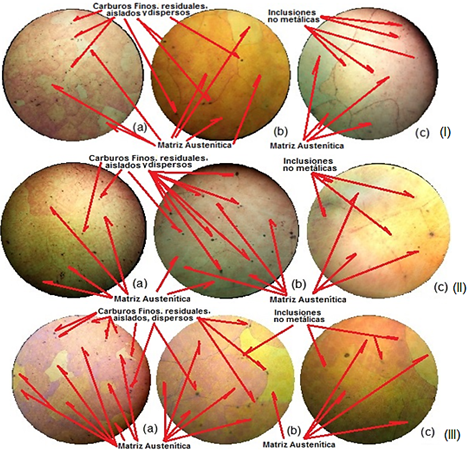

Las probetas P8 y P9 muestran una matriz 100 % austenítica con algunas inclusiones no metálicas, sin presencia de carburos concentrados o dispersos por desprendimientos tras el tratamiento térmico. Se observa un incremento del tamaño de granos de probeta P8 a P9 con No 3-127 μm a No 2-179,6 μm. Por tanto, deben realizarse revenidos bajos a 200 0C tras el temple de austenizado a 1 050 oC con tiempo de permanencia de 30 y 60 min, garantizando el alivio de tensiones internas producidas por el temple, con estructura 100 % austenítica en la matriz, manteniendo tamaños de granos clasificados entre No 4-89.8 μm y No 2-179.6 μm, sin presencia de fase ferrítica ni carburos, figura 6.

Se concluye que el revenido alto (600 0C), es un tratamiento no deseado en aceros Hadfield ya templados, debido a la descomposición paulatina de austenita formada en fases ferrítica con considerable formación de carburos cementítico y aleados tipo Fe3C-(MnC)X, tanto en fronteras de granos como dentro de granos.

Además, se generaron previo al tratamiento térmico inclusiones no metálicas residuales insertadas en la microestructura de las muestras de las probetas analizadas, como resultado de arrastrar impurezas en el vaciado de metal al molde y el proceso fusor al vaciar el metal del horno.

Microscopía electrónica de barrido (SEM) y espectrometría de energía dispersa (EDS)

Tomando de referencia la probeta P6 analizada en la figura 5, debido al considerable nivel de inclusiones no metálicas, mezcladas con posibles formaciones de carburos cementíticos simples o carburos combinados, se realiza paralelamente microscopía electrónica de barrido (SEM), donde se evaluaron a mayores aumentos la formación o naturaleza de estas inclusiones y de los carburos posiblemente formados, ya que por las vías normales de microscopía óptica es difícil poder determinar la naturaleza de estos.

Los resultados por análisis de (SEM-EDS) de la probeta P6, sometida a temple con 30 min de permanencia y revenido a 600 ºC, se observa al igual que en la metalografía óptica, una estructura austenítica con presencia de carburos presumiblemente del tipo (Fe, Mn)3 C, (Fe, Cr, Mn)3C y (Fe, Cr)7 C3 en el interior y el límite del grano, además, se muestran poros e inclusiones no metálicas, elementos no deseados en la aleación, dispersos por los granos de la matriz y en menor proporción en bordes de grano, figura 7, caso (I) y (II).

Lo anterior se corrobora por el análisis EDS con composición química puntual en los límites de grano y el interior del mismo, la (EDS) de la probeta P6, perteneciente al carburo del caso (I), muestra porcentajes de cromo y manganeso bastante incrementados por picos presentes de estos elementos, junto a picos de Fe y C, confirmando la presencia en la probeta P6 de carburos aleados complejos y dispersos precipitados en gran proporción hacia el interior de la matriz austenítica en sus granos y entre bordes o límites de fronteras de granos, la misma presenta la siguiente composición química puntual de EDS: 11,34 % C; 0,29 % Cr; 6,88 % Mn y 57,64 % Fe en abundante forma oxidada y combinados entre sí, figura 7.

El espectro (EDS) de la probeta P6, perteneciente al carburo aleado del (caso II), presenta la siguiente composición química por EDS: 8,41 % C; 0,56 % Cr; 6,86 % Mn y 4,75 % Fe, lo que indica posible presencia de carburos compuestos (Fe, Cr, Mn)XCY, presumiblemente carburos aleados de Mn, Cr combinados con cementita (Fe3C), presencia de finos carburos aleados y combinados de (Fe, Cr, Mn)3C, (Fe, Mn)3 C y Mn3C dispersos por la matriz, figura 7.

Fuente: autores

Fig. 7 (SEM) de la probeta P6 con carburos, a) 69x y b) 1810 kx (I) y aumentos: a) 69x y b) 562 kx (II), además de análisis químico puntual por EDS (c).

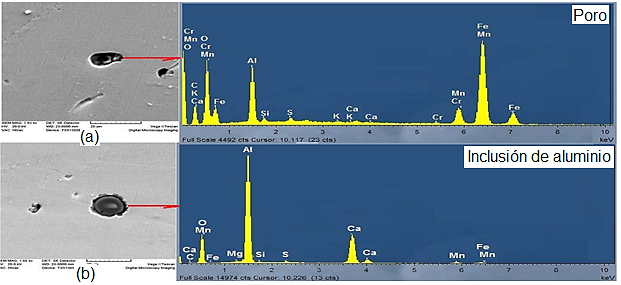

También se observan imágenes micrográficas por SEM de la probeta P6, cantidad considerable de poros e inclusiones no metálicas finas y distribuidas por toda la matriz, formada de compuestos aluminosos, con magnesio y calcio (oxidados) residuales en forma redondeada, resultantes del proceso de desoxidación del metal, algunas globulares (semiredondeadas, ovalados y deformes con superficie externa bastante lisa); dispersas por la matriz entre granos austeníticos y mucho menos en los bordes o fronteras entre granos, pudiendo mezclarse con carburos aleados en la matriz de austenita, figura 8.

Se observa la morfología de estos compuestos con configuraciones más o menos regulares e irregulares, con cierta redondez y dispersas. En ambos casos la presencia de picos de reflexión del elemento aluminio, además se observa en el espectro del poro, picos de reflexión de Cr, Mn, Fe y O, figura 8 (a).

La composición química de las inclusiones gaseosas (poros) puntuales obtenidas por EDS, indican la naturaleza de componentes como: 18,06 % C; 21,05 % O2; 0,55 % S; 8,07 % Al; 0,53 % Si; 0,2 % K; 0,28 % Ca, figura 8 (a).

Fuente: autores

Fig. 8 Imágenes de poro, (a) aumentada a 1930 x e inclusión de aluminio (b) a 1660 x.

En tanto, la composición química puntual por EDS realizada a la propia probeta P6 para valorar las inclusiones no metálicas (aluminosas) se muestra a continuación: 1,78 % C; 43,74 % O2; 0,48 % S; 0,27 % Mg; 34,45 % Al; 0,53 % Si; 16,6 % Ca, figura 8 (b).

Estos resultados de composición puntual de la probeta P6 denotan la diferencia entre poros e inclusiones no metálicas residuales, procedentes del tratamiento de desoxidación del acero en el horno y cazuela antes del vertido, que quedaron como residuales no extraídos.

Por tanto, las inclusiones no metálicas y poros dispersas por la matriz de granos austeníticos o incluso entre bordes de granos, pueden ser errores en la tecnología de fabricación o tratamiento del metal al refundir cargas y vaciarlo a cazuela o moldes, durante el proceso de fusión y vertido. Estos defectos pueden ser perjudiciales en piezas con altas prestaciones mecánicas, promoviendo irregular trabajo en servicio del vehículo blindado.

Tamaño del grano

Para determinar el número de tamaño de grano (G), por comparación de muestras analizadas contra las muestras patrón por norma ASTM E112, se utilizan las imágenes graduadas de granos con medidas entre 1 y 8 a 100 x. El resultado del tamaño promedio del grano austenítico en micras-μm de superficie analizada para diversas muestras de estera en bruto de colada y con tratamiento térmico variaron entre valores de No 4-89.8μm y No 2-179.6μm.

Ensayo de dureza

Los ensayos de dureza se realizaron en los laboratorios del Centro de Investigaciones Metalúrgicas (CIME), para la cual se utilizó un durómetro Vickers portátil, marca RT/13/PO-SI (PM)-01.

Tabla 1 Resultados de las mediciones de dureza. Fuente: autores

| Probetas | Mediciones HV (kgf/mm2) | Dureza | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| HV | HB | |||||||||

| P1, P1.1, P1.2, P1.3 | 219 | 206 | 212 | 182 | 199 | 206 | 190 | 218 | 204 | 203 |

| P2, P2.1, P2.2, P2.3 | 205 | 215 | 290 | 207 | 219 | 225 | 227 | 226 | 227 | 226 |

| P3, P3.1, P3.2, P3.3 | 213 | 306 | 190 | 193 | 193 | 220 | 218 | 219 | 219 | 219 |

| P4, P4.1, P4.2, P4.3 | 281 | 216 | 233 | 249 | 235 | 240 | 246 | 244 | 243 | 241 |

| P5, P5.1, P5.2, P5.3 | 205 | 217 | 207 | 245 | 233 | 220 | 226 | 224 | 222 | 220 |

| P6, P6.1, P6.2, P6.3 | 264 | 270 | 287 | 249 | 254 | 265 | 260 | 270 | 265 | 263 |

| P7, P7.1, P7.2, P7.3 | 272 | 292 | 290 | 302 | 294 | 285 | 290 | 295 | 290 | 289 |

| P8, P8.1, P8.2, P8.3 | 222 | 222 | 224 | 243 | 235 | 228 | 230 | 231 | 229 | 230 |

| P9, P9.1, P9.2, P9.3 | 194 | 192 | 192 | 192 | 194 | 190 | 196 | 193 | 193 | 193 |

Al comparar la dureza promedio medida de la estera fundido en CMN y la original en servicio, se observa que la dureza promedio de la estera en servicio fue de 397 HV y 384 HB respectivamente, muy superior al valor obtenido dela fundida en el CMN con 204 HV y 203 HB promedio.

Los resultados tienen notables diferencias, pues el pan de esteras en servicio como el nombre lo indica, se encontraba en explotación, donde al endurecer por deformación en frío su microestructura sufrió transformación con aparición de martensita residual junto al endurecimiento por acritud de la matriz austenítica, que experimentan los aceros Hadfield, ocasionando el incremento de la dureza, figura 3 (II).

Las probetas (P1 - P9), no experimentan grandes variaciones en la dureza, esto se evidencia en el análisis metalográfico, donde se observa en toda una matriz mayormente austenítica, queda demostrado que el tratamiento térmico de temple y revenido bajo y medio no resulta efectivo, si lo que se desea es aumentar la dureza del acero Hadfield, tabla 1.

Las probetas P6 y P7, experimentan un ligero aumento de la dureza con respecto a las demás probetas, esto se debe a la formación de carburos precipitados en los límites del grano y dentro de los propios granos de la matriz austenítica.

Análisis matemático estadístico

Para definir las posibles diferencias entre las medias de la dureza según los valores de la tabla 4, se aplica el análisis de varianza. Como se desea conocer si existen diferencias significativas entre la dureza de las probetas sometidas a los diferentes tratamientos, se realiza un análisis de experimento completamente al azar, con ayuda del software Statgraphics y las siguientes variables:

Rendimiento o variable dependiente: dureza.

Factor o variable independiente: tipo de tratamiento (probetas correspondientes).

Niveles: 9.

Planteamiento de la hipótesis

Hipótesis nula: H0µ1= µ2, estos datos aportan igualdad de la media de la dureza.

Hipótesis alternativa: H1µ1 ≠ µ2, al menos un valor medio de la dureza difiere del resto.

Los resultados del referido análisis se brindan en la siguiente tabla:

Tabla 2 Análisis de varianza. Fuente: autores

| Fuente de variación | Suma de cuadrados | Grados de libertad | Media de cuadrados | F | P |

|---|---|---|---|---|---|

| Tipo de tratamiento | 57 437,8 | 8 | 7 179,72 | 21,01 | 0,00 |

| Error | 21 526 | 63 | 341,683 | ||

| Total | 78963,8 | 71 |

De acuerdo con estos resultados de la tabla 2, se aprecia que la probabilidad (P-Value) es menor a 0,05 por lo que se rechaza la hipótesis nula, concluyendo con un nivel de significación estadística para el valor del nivel de confianza α = 95 %, que existen diferencias significativas entre las durezas de las probetas sometidas a los diferentes tratamientos.

Con el objetivo de realizar las comparaciones entre los pares de medias, se realiza la prueba de rango múltiple, se concluye a partir del análisis de rangos múltiples, que existen diferencias significativas entre todas las parejas de medias con un nivel de confianza de 95 %, excepto la 1 vs 3, 1 vs 5, 1 vs 9, 2 vs 3, 2 vs 4, 2 vs 5, 2 vs 8, 3 vs 5, 3 vs 8, 4 vs 8 y 5 vs 8.

Luego de realizado los análisis de test de bondad de ajuste para cada nivel del factor se determina que las probetas P1, P4, P5, P6, P7, P8 y P9 responden a una distribución normal con 90 % de confianza, mientras las probetas P2 y P3 no responden a dichas distribución.

Conclusiones

El tratamiento térmico efectivo para disolver carburos y lograr una matriz austenítica homogénea con tamaño de grano 3-2 grueso, es el temple a 1050 oC por 30 - 60 min y revenido bajo a 200 oC por 120 min, en probetas P8 y P9, con dureza y características aceptables para su posterior endurecimiento con el trabajo en frío en el vehículo blindado.

El % de Cr considerable en la composición química de las esteras fundidas de acero Hadfield, junto a % de Ni, Cu, Mo y V pueden contribuir a uniformizar la microestructura y mejorar la resistencia al desgaste abrasivo, corrosivo, combinando choques e impactos.

Es importante detectar y mantener controlados a niveles ínfimos las inclusiones no metálicas y/o poros en panes de esteras fabricadas de acero Hadfield, para no incidir negativamente en sus propiedades mecánicas y de servicio.