Introducción

Un yacimiento mineral se denomina mina en el momento que se inicia su explotación mediante una faena minera. La explotación de una mina puede ser subterránea en caso de que el yacimiento se encuentre a gran profundidad con una gran sobrecarga (rocas estériles sin mineral) o a rajo abierto (tajo abierto o cielo abierto) en caso de que el yacimiento se encuentre cercano a la superficie de manera que extraer la sobrecarga no sea una tarea muy costosa. La minería se define como la extracción y obtención selectiva de aquellas sustancias sólidas (minerales, combustibles y otras fuentes de energéticas), líquidas (como el petróleo) o gaseosas (como el gas natural), existente en la corteza terrestre para su transformación en materias primas y materiales y/o productos energéticos que permitan cubrir las necesidades de abastecimiento de materiales adecuados para el desarrollo de la sociedad humana [1]. Para cumplir con la producción planificada, estas máquinas con frecuencia son expuestas a condiciones severas causadas por grandes esfuerzos y jornadas continuas, que con el transcurso del tiempo ocasionan desgastes prematuros en algunos de sus componentes [2].

La mayoría de los minerales que se extraen en el mundo se hacen a través de la minería a cielo abierto, dichos minerales son muy voluminosos y siempre necesitarán que las bandas transportadoras utilizadas para manipularlos sean de alta resistencia debido a fuertes impactos en el sitio. En vista de tales impactos, los materiales débiles o menos resistentes serán susceptibles de rasgarse y romperse. Las etapas primarias de la producción de minerales están especialmente asociadas con un gran impacto. Además de ser resistentes a los impactos, las bandas transportadoras en la minería también deberían ser fuertes a la abrasión, ya que tendrán que manejar miles de toneladas en una hora.

La minería produce un flujo casi uniforme de producto a granel. La Disponibilidad mide la proporción de tiempo total que el equipo está disponible para la producción. El Rendimiento mide la tasa de producción, mientras que la Calidad mide la calidad del producto, por ejemplo, el grado del mineral. La visión tradicional de la producción sostiene que lograr una alta disponibilidad de los equipos es responsabilidad del mantenimiento, mientras que lograr el máximo rendimiento es responsabilidad de las operaciones.

Cualquier análisis dentro de los procesos de operación y de gestión de mantenimiento se basa en el análisis de los indicadores [3, 4], para esto se necesitan bases de datos, cuales contienen el funcionamiento y reparación de los sistemas, subsistemas y componentes del proceso de producción de los productos desarrollados en una entidad. El aprovechamiento de esta base, en muchas ocasiones, no es la más eficiente por lo que se necesita el empleo de indicadores que permitan la mejora en la toma de decisiones sobre la base de los datos que se disponen.

Existen diferentes investigaciones que dan criterios de como tratar esta necesidad de atender la eficiencia de estos procesos, lo hacen [5; 6], se basa fundamentalmente en la atención a la disponibilidad operacional dejando otras variables importantes como son las referentes a la operación y la calidad. Otros exponen el problema desde la gestión de los costos de mantenimiento y los objetivos de retorno de la inversión (Return on Investment, ROI) de las máquinas, no atendiendo a elementos importantes como son la productividad y la calidad [7; 8].

El indicador Efectividad Total del Equipamiento, OEE (Total Equipment Effectiveness) es un método usado para medir con exactitud y visualizar de manera simple la productividad real de un equipo, área, línea de producción o planta, buscando optimizar calidad, costo y velocidad. Mide, en un único indicador, los parámetros fundamentales de la producción industrial: la Disponibilidad, que mide las pérdidas por inactividad, el Rendimiento, las pérdidas por velocidad, y la Calidad, las pérdidas por defectos [9]. La OEE es la mejor métrica disponible para optimizar los procesos de fabricación y está relacionada directamente con los costos de operación. Informa sobre las pérdidas y cuellos de botella del proceso y enlaza la toma de decisiones financiera y el rendimiento de las operaciones de planta, ya que permite justificar cualquier decisión sobre nuevas inversiones [10].

La banda transportadora está disponible y se utiliza, pero claramente no se alcanza el máximo rendimiento. De manera similar, las paradas frecuentes, planificadas o no, hacen que las máquinas de proceso conectadas estén temporalmente inactivas. Por lo tanto, la confiabilidad de la maquinaria es de suma importancia para la OEE en la minería.

Esta investigación tiene como objetivo implementar la Efectividad Total del Equipamiento (OEE) al proceso de transporte de minerales a través de esteras transportadoras en una mina con el fin de lograr una medición de su eficiencia general, obtener resultados acerca del comportamiento de la producción de dicho proceso y las propuestas que serán de gran ayuda a la empresa para la toma de decisiones a futuro. La información empleada para este análisis es la correspondiente al año 2021-2022, a través de los informes emitidos por el sistema de los diferentes procesos realizados. Como resultado se obtuvo el valor del indicador de la Efectividad Total del Equipamiento (OEE) para el periodo analizado. El no aprovechamiento de las capacidades de la máquina en el tiempo que estuvo disponible influyó notablemente en el resultado obtenido, ocasionado fundamentalmente la disminución del rendimiento.

Métodos y Materiales

A partir de la información del proceso de los años 2021-2022, se realizó el cálculo correspondiente al OEE, donde se integran los resultados obtenidos de la disponibilidad, rendimiento y calidad del proceso. El cálculo del OEE se le realizó a un proceso de transporte de minerales a través de esteras transportadoras en una mina. En el mismo intervienen esteras de transporte, rodillos motrices rodillos guías y otros elementos.

Cálculo del OEE

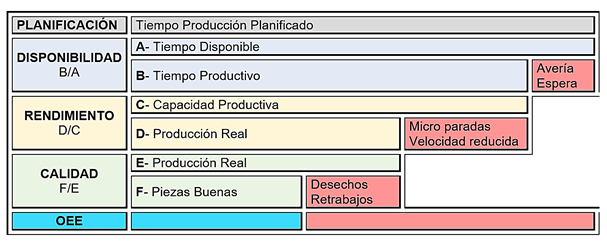

El OEE mide la efectividad, que es calculado combinando tres elementos asociados a cualquier proceso de producción [11; 12], figura 1:

Al mismo tiempo, el OEE analiza y califica los diferentes tipos de pérdidas que pueden producirse en un proceso productivo. Se define en Seis Grandes Pérdidas, que hacen reducir el tiempo efectivo de proceso y la producción óptima a alcanzar [12, 13, 14].

Disminución de Disponibilidad

La pérdida de tiempo se define como el tiempo durante el cual la máquina debería haber estado produciendo, pero no lo ha estado: Ningún producto sale de la máquina debido a un repentino e inesperado fallo o avería generando una pérdida en el tiempo de producción. La causa de esta disfunción puede ser técnica u organizativa. Además, el tiempo de producción se reduce también cuando la máquina está en espera. La máquina puede quedarse en estado de espera por varios motivos, por ejemplo; debido a un cambio, por mantenimiento, o por un paro para ir a merendar o almorzar.

Disminución de Rendimiento

Pérdidas de Velocidad: una pérdida de velocidad implica que la máquina está funcionando, pero no a su velocidad máxima. Cuando una máquina tiene interrupciones cortas y no trabaja a velocidad constante, estas microparadas y las consecuentes pérdidas de velocidad son generalmente causadas por pequeños problemas tales como bloqueos producidos por sensores de presencia o agarrotamientos en las banda transportadoras. Estos pequeños problemas pueden disminuir de forma drástica la efectividad de la máquina. En muchos casos, la velocidad de producción se ha rebajado para evitar otras pérdidas tales como defectos de calidad y averías. Las pérdidas debidas a velocidades reducidas son por tanto en la mayoría de los casos ignoradas o infravaloradas.

Pérdidas de Calidad

Según [14, 15], la pérdida de calidad ocurre cuando la máquina fabrica productos que no son buenos a la primera.

Cálculo del OEE

Se calcula al multiplicar tres factores: Disponibilidad, Rendimiento y Calidad, ecuación (1):

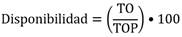

Disponibilidad

La Disponibilidad, ecuación (2), resulta de dividir el tiempo que la máquina ha estado produciendo, Tiempo de Operación: TO, ecuación (3) por el tiempo que la máquina podría haber estado produciendo, Tiempo Planificado de Producción: TPO. El TOP es el tiempo total de trabajo menos los periodos en los que no estaba planificado producir por razones legales, festivos, almuerzos, mantenimientos programados, etc., se denominan Paradas Planificadas, ecuación (4).

Donde:

Incluye: Averías por imprevistos (técnicas u organizativas) y/o esperas

La Disponibilidad es un valor entre 0 y 1 por lo que se suele expresar porcentualmente.

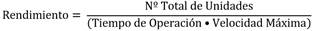

Rendimiento

El Rendimiento resulta de dividir la cantidad de piezas realmente producidas por la cantidad de piezas que se podrían haber producido, ecuación (5). La cantidad de piezas que se podrían haber producido se obtiene multiplicando el tiempo en producción por la capacidad de producción nominal de la máquina.

Incluye: pérdidas de velocidad por pequeñas paradas y pérdidas de velocidad por reducción de velocidad.

El Rendimiento es un valor entre 0 y 1 por lo que se suele expresar porcentualmente.

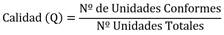

Calidad

Incluye: pérdidas por deshechos y/o retrabajos.

La pérdida de calidad implica dos tipos de pérdidas:

Pérdidas de Calidad, igual al número de unidades mal fabricadas.

Pérdidas de Tiempo Productivo, igual al tiempo empleado en fabricar las unidades defectuosas.

Y adicionalmente, en función de que las unidades sean o no válidas para ser reprocesadas, incluyen:

Tiene en cuenta todas las pérdidas de calidad del producto. Se mide en tanto por uno o tanto por ciento de unidades no conformes con respecto al número total de unidades fabricadas, ecuación (6).

Las unidades producidas pueden ser Conformes (buenas), o No Conformes (malas o rechazos). A veces, las unidades No Conformes pueden ser reprocesadas y pasar a ser unidades Conformes. La OEE sólo considera Buenas las que salen conformes la primera vez, no las reprocesadas. Por tanto, las unidades que posteriormente serán reprocesadas deben considerarse Rechazos, es decir, malas. Por tanto, la Calidad resulta de dividir las piezas buenas producidas por el total de piezas producidas incluyendo piezas re-trabajadas o desechadas.

La Calidad es un valor entre 0 y 1 por lo que se suele expresar porcentualmente.

Clasificación OEE

De acuerdo con [16], el valor del OEE permite clasificar una o más líneas de producción, o toda una planta, con respecto a las mejores de su clase y que ya han alcanzado el nivel de excelencia. De esta manera se tiene la siguiente clasificación:

OEE < 65 %, Inaceptable. Se producen importantes pérdidas económicas, muy baja competitividad.

65 % < OEE < 75 %, Regular, aceptable sólo si se está en proceso de mejora. Pérdidas económicas y baja competitividad.

75 % < OEE < 85 %, Aceptable. Continuar la mejora para superar el 85 % y avanzar hacia la World Class. Ligeras pérdidas económicas y competitividad ligeramente baja.

85 % < OEE < 95 %, Buena. Entra en Valores World Class, buena competitividad.

OEE > 95 % Excelencia. Valores World Class, excelente competitividad

Resultados y Discusión

Los resultados obtenidos, aplicando las ecuaciones descritas, se encuentran relacionados en la tabla 1.

Tabla 1 Resultados del indicador OEE. Fuente: autores

| Disponibilidad | Rendimiento | Calidad | OEE |

|---|---|---|---|

| 93 % | 85 % | 100 % | 79 % |

En la tabla 1 se muestra el resultado del cálculo del indicador OEE, atendiendo a su clasificación es Aceptable, esto es debido a su bajo rendimiento productivo asociado fundamentalmente al no aprovechamiento de las capacidades de las esteras en el tiempo que estuvo disponible. Este no aprovechamiento de las capacidades está dada fundamentalmente a evitar daños en los rodamientos de los rodillos de extremo y las de transmisión siendo las dos causas principales de las averías en estas bandas transportadoras, siendo otras el reemplazo de los rodillos tensores, la eliminación de bloqueos y la limpieza. De manera similar, las paradas frecuentes, planificadas o no, hacen que las máquinas de proceso conectadas estén temporalmente inactivas.

La implementación de este indicador OEE permite a los especialistas tener un criterio más abarcador sobre lo que está sucediendo en el binomio operación mantenimiento dado que otros análisis como el planteado por [3, 4] solo atenderían problemas referentes a mantenimiento no atendiendo que la eficiencia total de este binomio puede estar afectado por otras causas como se evidenció en esta investigación.

Conclusiones

Se implementó el cálculo de la Efectividad Total del Equipamiento (OEE) al proceso de transporte de minerales a través de esteras transportadoras en una mina logrando una medición de su eficiencia general. Como resultado más importante se obtuvo el bajo rendimiento hace referencia al no correcto aprovechamiento de la capacidad de la máquina en el tiempo que estuvo disponible, ocasionado fundamentalmente a eliminar roturas.