Introducción

Para el transporte de fluidos en la industria del níquel, por las particularidades que presenta el mismo de ser multicomponente, se emplea la fundición blanca que, por sus características es posible exponerla a la acción simultánea de dos condiciones: abrasión y corrosión. Dentro de este tipo de fundición se encuentran las del tipo Ni-Hard, seleccionada para la fabricación de voluta de bomba.

Para un fluido que esté compuesto por agua, gases y partículas abrasivas (multicomponente) como lo es la pulpa laterítica y que para su transporte tenga una velocidad determinada trae consigo el deterioro prematuro por efecto del desgaste en partes y piezas empleadas en la industria del níquel, recurrir a aleaciones resistente a este fenómeno se convierte en una alternativa viable para garantizar el proceso.

Para caracterizar el desgaste en los hierros blancos en [1] investigaron tres hierros blancos bajo condiciones de desgaste abrasivo de tres cuerpos. Plantearon que, la resistencia al desgaste aumentó con la dureza al disminuir el tamaño de los carburos en la microestructura. Evidenciaron que, con la adición de 30 % Cr se alcanzan los mayores valores de pérdida de volumen y se lo atribuyen al tipo de matriz, y la presencia de carburos de tamaño mayor. Por otro lado, con un contenido de 25 % Cr obtuvieron los mejores resultados, lo cual es atribuido a una red de carburos mucho más refinada, que fue capaz de proteger la matriz de las partículas abrasivas, a las cuales se les hizo más difícil penetrarla y exponer los carburos. Como resultado de este comportamiento ambas fases se fueron eliminando de manera simultánea, lo que hace que el desgaste sea más lento. En relación a este trabajo se considera que la composición química de la fundición blanca de producción nacional reúna los requisitos para ser empleada en la fabricación de las volutas de la bomba centrífuga.

En cuanto a la resistencia al desgaste de estas fundiciones ha referido [2] que, está determinada por la morfología, tamaño, cantidad y distribución de los carburos M7C3; sin embargo, las formas angulares, el tamaño y cantidad excesiva de los mismos en la microestructura impacta negativamente la respuesta al desgaste del material. Por otra parte, una microestructura refinada combinada con buenas propiedades mecánicas es lo que se requiere; lo cual se logra con la adición de elementos de aleación y mediante la precipitación de carburos secundarios. Por consiguiente, bajo esta afirmación, se requiere que durante el proceso de obtención de la fundición blanca Ni-Hard se controlen los parámetros de vertido y composición química en función de lograr que esta microestructura cumpla con lo planteado por estos autores.

De acuerdo con [3] la orientación de los carburos en hierros blancos alto cromo en condiciones de desgaste abrasivo es importante y es diferente dependiendo de la orientación de ellos con respecto a la superficie y la dirección del desgaste. Reportó que, en un hierro blanco con 24,5 % Cr y 3,1 % C, cuando el eje de los carburos en forma de varillas es paralelo a la superficie de desgaste, estos hierros poseen una mayor resistencia a la abrasión que, cuando el eje a lo largo de los mismos es perpendicular a la superficie de desgaste en condiciones de alta tensión durante la abrasión, sino existe una orientación preferencial de estos con respecto a la superficie de desgaste, este material tiene una tasa de desgaste similar a la de la muestra con el eje a lo largo de los carburos orientado paralelamente a la superficie de desgaste. La limitación de este trabajo radica en el comportamiento de los carburos bajo la influencia de un fluido multicomponente como la pulpa laterítica.

En la fundición blanca Ni-Hard de producción nacional se requiere del control de los carburos eutécticos que se forman durante la solidificación, los cuales según [4] forman microestructuras en forma de redes discontinuas que mejoran tanto de la resistencia al desgaste; así como la tenacidad a la fractura y la resistencia a la fatiga térmica. Concluyen que, el alto contenido de cromo induce desventajas como baja tenacidad y poca resistencia a la fractura debido a la alta fragilidad que presentan, consecuencia del elevado porcentaje de carburos eutécticos duros.

En la industria del níquel, fundamentalmente en el proceso CARON, para el transporte de la pulpa laterítica se requiere de aleaciones que sean capaces de resistir el efecto del desgaste abrasivo que se genera por las particularidades del fluido que se transporta, por lo cual se justifica el empleo de las fundiciones blancas del tipo Ni-Hard. Con relación a esto ha sido planteado por [5] que, el tipo de matriz, forma y distribución de la fase carburo afectan la resistencia al desgaste, sin embargo, los del tipo M7C3, poseen elevada dureza por lo que contribuyen a incrementarla mediante el aumento de su fracción en volumen.

A nivel microestructural se pueden obtener varias microestructuras, cada una de ella afecta las propiedades de la fundición, que un adecuado balance de los materiales aleantes puede sustituir la realización de un tratamiento térmico posterior de la fundición, por lo que, para un medio oxidante como la pulpa, los carburos presentan buena resistencia, en la medida que se incrementa el cromo la estabilidad del carburo lo hace, dando como resultado una mejor estabilidad química y una mayor resistencia a la corrosión, expuesto en el trabajo de [6].

El trabajo tuvo como objetivo caracterizar la microestructura, la dureza y las tensiones por difracción de rayos X de una fundición blanca del tipo ASTM A 532 clase III tipo A de fabricación nacional empleada en la fabricación de voluta de bomba centrífuga para el transporte de pulpa laterítica.

Métodos y Materiales

El material utilizado para caracterizar la microestructura, la dureza y las tensiones por rayos x es una fundición blanca del tipo ASTM A 532 clase III tipo A (Ni-Hard) de producción nacional empleada en la fabricación de voluta de bomba centrífuga expuesta a condiciones de desgaste abrasivo.

Composición química de la aleación Ni-Hard

En la tabla 1 se muestra la composición química de la fundición blanca, obtenida en un espectrómetro de masa cuántico, ESPECTROLAB 230 con electrodo de carbón bajo arco sumergido en atmósfera de argón.

Tabla 1 Composición química de la fundición blanca, % en masa. Fuente: Norma ASTM A 532 clase III tipo A

| Blanca alto cromo | ||||||

|---|---|---|---|---|---|---|

| Carbono | Silicio | Manganeso | Cromo | Níquel | Molibdeno | Cobre |

| 2,76 | 1,00 | 0,56 | 24,64 | 2,04 | 0,03 | 0,03 |

Los elementos como el Mo, Ni, Si, y Mn se encuentran presentes en la fundición blanca. El Mo se adicionó para suprimir la perlita y aumentar la templabilidad, además para la formación de carburos según reporte de [7]. Por otro lado, se controló el contenido de silicio debido a que el mismo promueve la formación de perlita y disminuye la templabilidad.

Preparación metalográfica

Para caracterizar la fundición blanca del tipo ASTM A 532 clase III tipo A se seleccionó tres probetas obtenidas del proceso de fundición, como se muestra en la figura 1. Las operaciones que se realizaron para la preparación metalográfica fueron: corte, desbaste, pulido, desengrasado, lavado y ataque químico.

El corte, con dimensiones de 30 x 15 x1 0 mm se realizó en una cortadora del tipo EchoRD, con mecanismo de disco refrigerado para evitar el calentamiento y no generar cambios en su microestructura. El desbaste consistió en obtener una superficie plana y semipulida. El pulido se realizó, variando la granulometría de las lijas, desde la más gruesa a la más fina, se empleó óxido de cromo añadida sobre discos provistos de paños. Una vez pulida se lavaron con agua destilada, se secaron con papel de filtro y finalmente se volvieron a lavar con tetracloruro de carbono para evitar vestigio de grasa y pastas de pulir. Se empleó las técnicas de ataque químico y manual por inmersión. El de inmersión, se realizó durante cinco segundos con el reactivo Villela (5 ml HCl, 1 g de ácido pícrico y 100 ml etanol) por tiempos entre 3 y 6 segundos para revelar la microestructura.

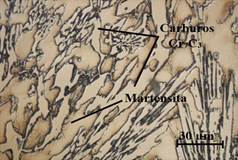

Microestructura patrón de la fundición

Para la observación de las microestructuras se empleó un microscopio óptico binocular marca NOVEL modelo NIM - 100. El análisis microestructural consistió en la observación de una muestra patrón como se muestra en la figura 2 de la aleación fundida.

Su elevada respuesta tribológica deriva de su microestructura, compuesta de una alta fracción de volumen de carburos eutécticos del tipo M7C3. Se observa que, la estructura está compuesta por carburos eutécticos del tipo Cr7C3 y segregaciones que se forman durante el proceso de solidificación. Consta de cementita primaria (zona clara) rodeada de martensita. La mayor parte del carbono se halla formando carburo de hierro o cementita. Estos microconstituyentes la convierten en duras, poco dúctiles, no maquinables y con gran resistencia al desgaste y la abrasión.

Para la medición de la microdureza se utilizó un durómetro modelo HTU 200 BVR D. Se efectuaron tres mediciones en diferentes lugares (centro, borde y entre centro y borde), las que se promediaron, la carga aplicada fue de 0,49 N; en un tiempo de 15 s. El indentador empleado fue el de pirámide de diamante, con un ángulo de 136º.

Para la medición de las tensiones se utilizó un difractómetro del tipo X Port3 Powder. La radiación fue la Ka del Cu con longitud de onda de 1,54058 Å (0,154058 nm), a 45 kV y 40 mA, con un monocromador secundario curvado de grafito. El rango angular de barrido fue desde 20º hasta 139º, con un paso de 5 y 6o y un tiempo de 21 segundos. Con el ancho integral a media altura del pico de difracción a su máxima intensidad, puede conocerse la influencia en dos componentes, uno correspondiente al tamaño de partículas (d) y otro a su deformación estructural (tensiones existentes), ambas en función del ángulo de difracción (θ). Las líneas seleccionadas (Índices de Miller) fueron los planos (200), (211) y (220) de la fase austenita del acero.

Resultados y Discusión

Microestructura en las zonas del brazo

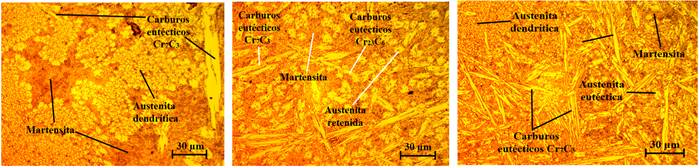

El proceso de solidificación tiene importancia en las características física de la fundición, pues condiciona la transformación eutectoide posterior a través de factores como las microsegregaciones, el tamaño y la morfología de los granos. Se realizó el análisis microestructural de la fundición blanca Ni-Hard 4, ASTM A 532 clase III tipo A. En la figura 3 se muestra las microestructuras de las tres probetas analizadas.

En la microestructura de colada, se ha obtenido una austenita aleada y con un contenido alto de carbono, templable, que se transforma parcialmente en martensita en el enfriamiento. En la estructura, la fase predominante son la martensita y austenita, se observa la existencia de los carburos eutécticos del tipo Cr7C3, especialmente de los precipitados de difícil cuantificación en virtud de su tamaño. Estos microconstituyentes garantizan un incremento en la resistencia a la abrasión por la generación de carburos de cromo en la fundición blanca ASTM A 532 clase III tipo A con alto contenido de cromo.

Por las características obtenidas se puede plantear que, es una fundición blanca del tipo hipoeutéctica que se utilizan frente al desgaste, estructuralmente está caracterizada por la presencia de cementita en proporciones en correspondencia con el contenido de carbono, lo que da lugar a su alta dureza y consecuentemente también su fragilidad, lo que crece con este contenido, al tiempo que disminuye su resistencia a tracción, resultados coincidentes con [8].

Se realizó el análisis de microdureza según los procedimientos considerados anteriormente, centro, borde y entre centro y borde de las probetas. La tabla 2 muestra los resultados obtenidos.

Tabla 2 Resultados de las durezas realizadas, en HV. Fuente: autores

| Muestras | 1 | 2 | 3 |

|---|---|---|---|

| Muestra 1 | 645 | 648 | 650 |

| Muestra 2 | 655 | 660 | 665 |

| Muestra 3 | 670 | 680 | 685 |

En las tres probetas analizadas existe variación de la dureza según los microconstituyentes obtenidos en la medida que se realizó el barrido, en la No. 1 es de 647,6 HV promedio, sin embargo, en la muestra 2 se incrementa hasta un valor de 660 HV y en la 3 es de 678,3 HV. Los cambios ocurridos en las variaciones de esta propiedad, presumiblemente estén asociados a los bruscos calentamientos y enfriamientos, al contenido de los elementos de la aleación, el cromo en primer lugar, luego el carbono. La dureza de 678,3 HV la aporta el carburo de cromo, lo que manifiesta que este microconstituyente le proporciona elevada resistencia al desgaste, según criterio de [9].

Análisis de las tensiones por difracción de rayos x

Para determinar las tensiones de primer y segundo género que caracterizó la deformación de la estructura en la fundición blanca ASTM A 532 clase III tipo A en bruto de colada, se tienen en cuenta parámetros como son: el comportamiento de las macro y microdeformaciones, el análisis de la distancia interplanar no tensionada y la tensionada, la determinación de la anchura a media altura.

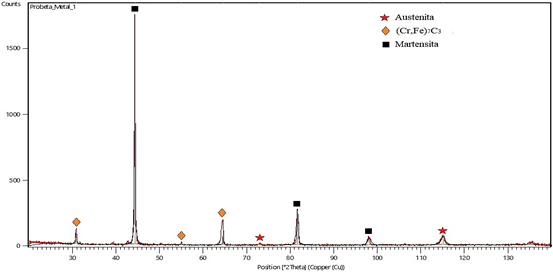

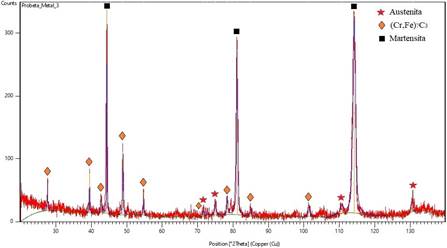

Para evaluar las microdeformaciones se efectuó un barrido sobre la superficie de la muestra donde se consideró ángulo de posición 2θ para 12 ángulos de difracción, con los cuales permitiera determinar la anchura a media altura a partir de la longitud de onda, el tamaño de las partículas y el sen θ, todos estos parámetros para los índices de Miller (hkl). En la figura 4 se muestra el difractograma para la probeta 1.

El difractograma de la probeta 1 muestra los picos de la austenita que difracta a 72,9° y 115,1°; los de la martensita con ángulos de difracción en 44,3°; 81,7° y 98,2° y de los carburos del tipo M7C3 que difracta a 30,9°; 55,0° y 64,6°. Para un material libre de tensiones, el valor de la distancia interplanar para una familia de planos, es independiente de sus orientaciones con respecto a la muestra, en caso contrario la variación será función de la orientación del plano respecto a la tensión, según lo han reportado [10].

En la tabla 3 se muestran los resultados obtenidos de la evaluación de las microdeformaciones en la fundición blanca en bruto de colada para la probeta 1.

Tabla 3 Resultados de las microdeformaciones para la probeta 1. Fuente: autores

| Posición (°2Th.) | Height (cts) | FWHM Left (°2Th.) | d-spacing (Å) | Intensidad Relativa (%) |

|---|---|---|---|---|

| 30,9077 | 113,60 | 0,2244 | 2,89084 | 6,20 |

| 44,3734 | 1832,99 | 0,2448 | 2,03985 | 100,00 |

| 55,0429 | 17,85 | 0,2448 | 1,66702 | 0,97 |

| 64,6798 | 116,13 | 0,2244 | 1,43997 | 6,34 |

| 72,9315 | 9,57 | 0,6528 | 1,29605 | 0,52 |

| 81,7598 | 259,36 | 0,3672 | 1,17697 | 14,15 |

| 98,2171 | 48,79 | 0,8976 | 1,01898 | 2,66 |

| 115,1693 | 65,60 | 0,9792 | 0,91248 | 3,58 |

FWHM: Full Width at Half Maximum

Para diferentes posiciones del ángulo [°2θ], existe un ancho integral a media altura del pico de difracción (β), lo cual modifica a su vez la distancia interplanar tensionada por la presencia de las tensiones residuales, lo cual provoca una contracción de acuerdo al módulo de Poisson, reduciendo el espaciado interplanar y como consecuencia, se produce un ligero aumento del valor del ángulo de difracción [°2θ].

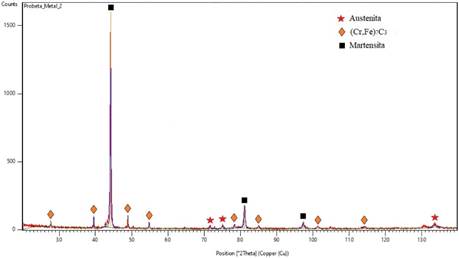

En la figura 5 se muestra el difractograma obtenido para la muestra 2 de la fundición blanca.

En la probeta 2 para un barrido de 14 ángulo de posición °2Th, se muestra lo picos de la austenita que difracta a 72,9°; 75,1o y 133,6°, la martensita con ángulos de difracción en 44,3°; 81,1° y 98,2°; de los carburos del tipo M7C3, difractan a 30,9°; 48,9o; 54,8° 78,3°; 85,0o; 101,3o y 114,3o. Según los resultados, el número de posición del ángulo estuvo asociado a la formación de carburos observados en la estructura.

En la tabla 4 se muestra los resultados obtenidos de la evaluación de las microdeformaciones en la fundición blanca en bruto de colada para la probeta 2.

Tabla 4 Resultados de las microdeformaciones para la probeta 2. Fuente: autores

| Posición (°2Th.) | Height (cts) | FWHM Left (°2Th.) | d-spacing (Å) | Intensidad Relativa (%) |

|---|---|---|---|---|

| 27,7016 | 34,88 | 0,2448 | 3,21770 | 2,15 |

| 39,5510 | 100,31 | 0,1224 | 2,27673 | 6,18 |

| 44,2089 | 1623,39 | 0,2040 | 2,04705 | 100,00 |

| 48,9719 | 91,24 | 0,1632 | 1,85851 | 5,62 |

| 54,8548 | 41,88 | 0,2448 | 1,67229 | 2,58 |

| 71,5962 | 14,12 | 0,4896 | 1,31691 | 0,87 |

| 75,1031 | 27,21 | 0,5712 | 1,26387 | 1,68 |

| 78,3600 | 28,72 | 0,4080 | 1,21929 | 1,77 |

| 81,1845 | 180,77 | 0,3672 | 1,18385 | 11,14 |

| 85,0066 | 15,21 | 0,5712 | 1,14012 | 0,94 |

| 97,3744 | 46,88 | 0,4080 | 1,02554 | 2,89 |

| 101,3583 | 14,81 | 0,6528 | 0,99572 | 0,91 |

| 114,3262 | 12,37 | 0,8160 | 0,91679 | 0,76 |

| 133,6630 | 19,28 | 1,1424 | 0,83787 | 1,19 |

Se observa que, al ancho integral a media altura del pico de difracción (FWHM, Full Width at Half Maximum) y a la distancia interplanar no tensionada, le corresponden valores que difieren de la probeta 1. Las tensiones residuales presentes en la superficie hacen aumentar el espaciado interplanar de los planos que difractan más allá del estado libre de tensiones, y el ángulo de difracción disminuye, según el criterio de [10].

Los efectos que han causado las tensiones internas son del tipo microscópico y se pueden considerar como: dislocaciones, fallas de apilamiento, vacancias, gradientes de composición o de tensión, límites de granos, por los cuales ha existido variación de la distancia interplanar.

En la figura 6 se muestra el difractograma obtenido para la muestra 3 de la fundición blanca.

En esta probeta los picos de difracción de la austenita difractan a 72,9°; 75,0o; 110,7o y 130,7°, la martensita con ángulos de difracción a 44,4°; 81,2° y 114,2°; los carburos del tipo M7C3, lo hacen a 27,6°; 39,5o; 42,7°; 48,9°; 54,7o; 71,5o; 78,3o, 84,9o y 101,3o. Estos últimos tienen como objetivo reforzar la matriz y están en correspondencia con lo observado en la estructura.

Se observa que, la altura de los picos se incrementa lo que provoca su ensanchamiento por el efecto del refinamiento de la microestructura (disminución del dominio cristalito) y por el aumento de la tensión residual (microdeformaciones). Ambos efectos están relacionados con la deformación de la red durante el proceso de solidificación de la fundición blanca ASTM A 532 clase III tipo A. Este ensanchamiento está influenciado, además por la reducción del tamaño del grano, el cual provoca un aumento de la densidad de dislocaciones, defectos de apilamiento reticular y un incremento de las tensiones residuales, expuesto también por [11].

Se determinó que, la estructura en condiciones de colada de las tres probetas está compuesta por una red de carburos eutécticos del tipo M7C3 en una matriz de martensíta.

En la tabla 5 se muestra los resultados obtenidos de la evaluación de las microdeformaciones en la fundición blanca en bruto de colada para la probeta 3.

Tabla 5 Resultados de las microdeformaciones para la probeta 3. Fuente: autores

| Posición (°2Th.) | Height (cts) | FWHM Left (°2Th.) | d-spacing (Å) | Intensidad Relativa (%) |

|---|---|---|---|---|

| 27,6832 | 43,32 | 0,1417 | 3,21979 | 13,28 |

| 39,5185 | 62,91 | 0,1133 | 2,27853 | 19,29 |

| 42,7339 | 25,37 | 0,1700 | 2,11423 | 7,78 |

| 44,4058 | 326,06 | 0,0992 | 2,03844 | 100,00 |

| 48,9346 | 101,21 | 0,2267 | 1,85984 | 31,04 |

| 54,7989 | 37,47 | 0,1700 | 1,67387 | 11,49 |

| 71,5838 | 9,44 | 0,3400 | 1,31710 | 2,90 |

| 72,8313 | 8,53 | 0,1700 | 1,29759 | 2,62 |

| 75,0086 | 22,66 | 0,3967 | 1,26523 | 6,95 |

| 78,3396 | 28,61 | 0,2833 | 1,21956 | 8,77 |

| 81,2069 | 263,78 | 0,3117 | 1,18358 | 80,90 |

| 84,9793 | 13,25 | 0,3400 | 1,14041 | 4,06 |

| 101,3789 | 17,63 | 0,3967 | 0,99557 | 5,41 |

| 110,7368 | 11,55 | 0,6800 | 0,93617 | 3,54 |

| 114,2742 | 317,62 | 0,6233 | 0,91705 | 97,41 |

| 130,7926 | 36,22 | 0,0625 | 0,84722 | 11,11 |

Como puede observarse en la tabla 5, a través de los diferentes ángulos de posición, los planos de mayores incidencias lo ocupan la presencia de los carburos, donde existe un incremento de los picos de la martensita, sin embargo, es importante mencionar que, los mostrados en el patrón de difracción son agudos en vez de anchos, característicos de aleaciones que se encuentran en estado nanocristalino. Por otra parte, en la figura 6 se muestra el cambio en los parámetros de red de esta muestra con relación a la 1 y la 2.

En los estudios anteriores relacionados con las fundiciones blancas se encontró que, en los hierros blancos con alto contenido de cromo cuando la cantidad de carburos se aproximaba a un 30 %, la pérdida de masa por desgaste era la mínima; y que a medida que aumenta este porcentaje por encima del 30 %, la pérdida de masa por desgaste también lo hace considerablemente debido a que con dicho aumento disminuye la cantidad de matriz de sujeción; y conlleva a que se produzca una mayor fragmentación de los carburos, fenómeno que genera partículas altamente abrasivas que contribuyen al proceso de desgaste. Por otro lado, la obtención de una fundición de este tipo para el transporte de la pulpa laterítica se debe a que, para estas condiciones el componente en servicio está expuesto a un mayor flujo de material abrasivo y al efecto cizallante de la gravilla en el fluido, por lo que, con la caracterización de la fundición se pueden adoptar medidas que no conlleven continuamente a recambio de partes en la maquinaria.

Conclusiones

La presencia de los carburos eutécticos en la fundición blanca empleada para transportar la pulpa laterítica permiten predecir que, según las características del fluido, la misma puede estar expuesta a condiciones de desgaste abrasivo sin que en ella exista la susceptibilidad a este fenómeno a corto plazo.

Se determinó que, en cada una de las probetas analizadas, durante la solidificación se forma una red gruesa o áspera de carburos eutécticos o primarios, que le confiere a la aleación una baja resistencia a la fractura, pero que a su vez los mismos tienden a reforzar la matriz.

Las presencias de los microconstituyentes en la matriz de las probetas analizadas generan variaciones en la dureza en las diferentes zonas observadas debido al carácter heterogéneo de su microestructura por el proceso de solidificación en el molde.