Introducción

Desde hace varios años, como consecuencia de las presiones legislativas y sociales ejercidas al sector de la producción de la energía, se comienza a promover la sostenibilidad energética que consiste en incrementos de la eficiencia energética de las plantas térmicas instaladas y la ejecución de acciones correctivas para mitigar los efectos de la contaminación [1]. Simultáneamente para el desarrollo sustentable de un parque de generación termoeléctrico implica un balance entre la operación de centrales de mayor eficiencia en el uso de recursos, el costo de inversión y operación de dichas unidades, y el desarrollo armónico con la capacidad de asimilación ambiental y evita, en la medida que sea posible, causar impactos irreversibles sobre comunidades y el medio ambiente [2].

Las centrales térmicas de generación son las más convencionales fuentes de energía eléctrica. Dada la importancia que poseen; han sido motivo de innumerables estudios para mantenerlas en el mejor nivel de funcionamiento. Una de las zonas de importancia, es el circuito de condensación de vapor que incluye sus elementos auxiliares. Dado que la eficiencia térmica de la central depende en gran medida de la producción de trabajo de la turbina y de las condiciones de funcionamiento de condensador que afectan directamente al ciclo.

En términos económicos, los condensadores pueden tener un impacto en el régimen térmico de las unidades de generación y en los costos por indisponibilidad de planta. Mientras que; en términos de la conservación del medio ambiente, la buena operación y mantenimiento de los condensadores puede contribuir a reducir el impacto de las descargas térmicas directas, a través del agua de circulación. Además; a reducir las emisiones de bióxido de carbono o algún otro gas nocivo para el medio ambiente, asociado con el consumo adicional de combustible por mala operación del sistema de condensación quemados durante el proceso de generación, los cuales pudieron haber sido evitados.

Por todo lo planteado anteriormente, es necesario encontrar métodos para la optimización del condensador y con ello la solución de una variedad de problemas tecnológicos y ecológicos a través de la obtención de estimaciones completas y confiables de los parámetros. Existen diferentes enfoques de metodologías para analizar un condensador de vapor; entre los trabajos consultados [3, 4, 5] se puede encontrar que se han utilizado algunos algoritmos matemáticos para predecir el rendimiento de los condensadores en diversas condiciones de operación y carga. Algoritmos como técnicas de minería de datos, inteligencia artificial, algoritmos evolutivos y grados relacionales grises que se han utilizado para investigar la relación entre los resultados destacados y las variables de entrada de los datos históricos. Estas técnicas son de hecho muy útiles ya que proporcionan datos para el monitoreo de la condición del condensador en servicio [6].

Mientras que en dependencia de su método para analizar el rendimiento de un condensador se puede enfocar en tres grupos: volumen numérico, volumen simplificado y volumen concentrado. El enfoque simplificado asume que la temperatura de saturación del vapor dentro del condensador mantiene una diferencia constante con la temperatura del agua de enfriamiento. En el cual se asume la diferencia constante de temperatura del lado caliente, una diferencia entre la temperatura de saturación del condensador y la temperatura de salida del agua de enfriamiento, como 2, 4 y 6 °C y se investiga el efecto del cambio estacional en la temperatura de entrada de agua de enfriamiento sobre la producción de energía de una central. En el cual se puede enunciar de que un aumento de 1 °C en la temperatura del agua de enfriamiento resulta en 0,4 ~ 0,5 % y 0,12 ~ 0,13 % de pérdida en la producción de energía y la eficiencia del ciclo, respectivamente. El enfoque de volumen concentrado generalmente es un modelo de dimensión cero, que asume el sistema del condensador como un volumen de control. En principio, este enfoque se basa en el análisis de la Diferencia de Temperatura Media Logarítmica (LMTD, Logarithmic Mean Temperature Difference) y el Coeficiente de Transferencia Global de Calor (OHTC, Overall heat transfer coefficient) para derivar la temperatura de saturación del vapor o el área de transferencia de calor requerida bajo las condiciones de estado estacionario del objetivo [7]. El Instituto de Intercambio de Calor, (HEI, Heat Exchange Institute, Cleveland, USA) proporciona una tabla de búsqueda del coeficiente global de transferencia de calor del haz de tubos y varios factores de corrección, que tienen en cuenta el material del tubo, la temperatura del agua de entrada y los efectos del ensuciamiento obtenidos por las pruebas [8].

Existe estudios numéricos que han empleado principalmente un modelo de condensador agrupado basado en su Efectividad Térmica - Número de Unidades de Transferencia de Calor [Ɛ-NTU] para el monitoreo de su ensuciamiento y optimización del rendimiento [9]. Además, que una parte importante es poder determinar el coeficiente global de transferencia de calor, y las relaciones de criterios para evaluar dichos coeficientes de transferencia de los medios [10]. Medica et al [11] desarrollo una constante de estado del rendimiento de transferencia de calor de un condensador de carcasa y tubos para analizar los efectos de la temperatura de entrada del agua de enfriamiento, el caudal y espesor de la capa de ensuciamiento sobre la presión de saturación del vapor. Pattanayak et al [12] analizó el rendimiento térmico de condensador para variar la temperatura de entrada del agua de enfriamiento y el caudal. Basado en el análisis, separa las correlaciones cuadráticas para presión de condensación de vapor y coeficiente global de transferencia de calor en función de la temperatura de entrada de agua de refrigeración y caudal que se derivaron. Laskowski et al [10] propusieron correlaciones para el rendimiento del condensador de carcasa y tubos en condiciones fuera de diseño. Las correlaciones vinculan la temperatura de salida del agua de refrigeración y la temperatura de condensación del vapor [presión] con el caudal másico de vapor, la refrigeración temperatura de entrada del agua y caudal másico del agua de refrigeración. No obstante, es difícil encontrar en la literatura técnica un conjunto completo de características de un condensador en condiciones fuera de diseño que podrían ser utilizadas para optimizar el funcionamiento de las unidades de una central.

Muchos de los trabajos consultados emplean principalmente la metodología del cálculo de diseño de condensadores de superficie de HEI para la obtención de sus características básicas y poder comparar contra el condensador existente. Así mismo, el análisis de parámetros que afectan la operación del equipo como son el ensuciamiento de la superficie de transferencia de calor y temperatura del medio de enfriamiento. De igual manera en estos trabajos la efectividad de la transferencia de calor se presenta como un parámetro relevante para cuantificar los efectos de la mejora del coeficiente de transferencia de calor por condensación en el rendimiento general de la transferencia del sistema [13]. Dentro de la literatura analizada se encuentran dos estudios de 2 centrales termoeléctricas. Estos se enfocan en el estudio del condensador de vapor mediante el monitoreo del estado de limpieza del equipo a partir de varias metodologías de cálculo, cálculos relacionados con su transferencia de calor y la metodología del HEI. Debido a la poca información de los estudios realizados a los condensadores de las centrales en nuestro país y especialmente de ningún trabajo en esta planta en específica; es difícil determinar métodos prácticos de evaluación para encontrar las causas reales que originan las deficiencias en el equipo.

Aunque existen algunos trabajos estudiados en los que se realiza un análisis del impacto directo del condensador al medio ambiente, ninguno de ellos es de nuestro país, a pesar de la política de desarrollo sustentable que se promueve desde hace algunos años. Mientras que, Roy [14] demuestra la aplicabilidad de los datos de teledetección térmica para comprender las variaciones estacionales y temporales de la diferencia de temperatura entre el agua de descarga y el agua de mar ambiente. Con el empleo de banda térmica y datos de imágenes satelitales para mapear la temperatura de la superficie del agua y crear perfiles de temperatura a lo largo de los canales de entrada y salida [hasta el mar], para comprender la variación de temperatura y estimar el incremento de temperatura entre el punto de entrada y varios puntos de observación a lo largo del flujo de salida que se mantienen en ~3 °C durante todos los meses de un año. Además, la caída de temperatura promedio desde el flujo de salida hasta el canal de enfriamiento se ve que es de ~2 °C en todos los meses con fluctuaciones estacionales similares. Por otro lado, Alibek Issakhov [15] presenta los resultados de un estudio numérico de la contaminación térmica por la operación de una central mediante el uso de un río como un sistema de enfriamiento de agua natural. También se realizó el trabajo de estudio de la contaminación térmica en diversos escenarios de la descarga de agua caliente de la central eléctrica costera y las áreas de contaminación térmica para varios casos de velocidad de descarga. Cabe señalar que el uso de varios canales de descarga conduce a una reducción en el área de contaminación térmica. Motivo por el cual la discrepancia en el valor de la temperatura a partir de la temperatura del agua de 3 °C tuvo una reducción del área de contaminación de casi 11 veces.

Al mismo tiempo, la producción d energía a través de la quema de combustibles fósiles es una de las grandes causas de la contaminación ambiental y del creciente cambio climático. Las irreversibilidades y el mal funcionamiento en una termoeléctrica causan e incrementan sobreconsumos de combustibles y la emisión de gases contaminantes a la atmósfera. Si bien las mayores irreversibilidades se producen durante el proceso de combustión en la caldera, el mal funcionamiento en el ciclo agua-vapor contribuye a un incremento del consumo de combustibles y por ende un aumento de emisiones de gases.

El objetivo de este trabajo fue investigar mediante evaluación cómo funcionan los parámetros de entrada y salida del condensador de vapor y la afectación en su eficiencia, debido a los años de explotación y deterioro que presenta el equipo. Con el propósito de verificar su adecuado comportamiento mediante un monitoreo continuo, además de la repercusión directa que conlleva el mal funcionamiento en su operación en el agua de enfriamiento y su posterior efecto al hábitat. Con la finalidad de mantener la máxima eficiencia del condensador el cual se refleja en la disminución del consumo de combustible.

Métodos

Para realizar la evaluación térmica del condensador de vapor se tomaron como base los fundamentos teóricos que son enunciados a continuación, la misma pretende poder calcular los principales parámetros técnicos del condensador de la unidad. Es conveniente señalar que el condensador de vapor de superficie de tipo KM-6960, de material 70-30-Cu-Ni y de 2 pasos está diseñado para una unidad de carga 100 000 kW. Según datos de diseño y de operación posee una superficie de intercambio de 6960 m2, un flujo de vapor condensado de 231,566 t/h, una longitud efectiva de 7,35 m, diámetro externo de 25 mm, diámetro interno de 23 mm y un flujo volumétrico de 3,28 m3/s. Seguidamente se muestra en la tabla 1 los valores de diseño y operación que se emplearán en dichos cálculos.

Tabla 1 Datos del condensador de vapor. Fuente: autores

| Parámetros | Valor de diseño | Valor de operación | Unidades |

|---|---|---|---|

| Número total de los tubos | 11950 | 11791 | - |

| Presión del condensador | 9,70 | 11,08 | kPa |

| Temperatura de saturación | 45,21 | 47,84 | °C |

| Fujo de enfriamiento | 4652,78 | 3262,62 | kg/s |

| Temperatura entrada agua enfriamiento | 33,00 | 27,95 | °C |

| Temperatura salida agua enfriamiento | 39,00 | 34,58 | °C |

| Temperatura agua condensado | 43,46 | 47,20 | °C |

El parámetro temperatura de agua de enfriamiento de mar varía en función de la temperatura del año, las corrientes marinas, la ubicación geográfica de la central y fenómenos climáticos. La magnitud normativa de calentamiento de agua de enfriamiento del condensador de vapor oscila de 6 - 8 °C. Este indicativo expresa la cantidad de calor que se transmite desde el vapor al agua de circulación. En la tabla 2 se evidencia valores de temperaturas de entrada y salida del agua de enfriamiento empleada en el condensador en un determinado período de tiempo.

Tabla 2 Valores de las temperaturas de entrada y salida del agua de enfriamiento del condensador de vapor. Fuente: autores

| Parámetros | Unidad | Fechas | |||||

|---|---|---|---|---|---|---|---|

| 8/2015 | 6/2016 | 6/2017 | 6/2018 | 6/2019 | 7/2020 | ||

| Temperatura entrada agua mar 2A | °C | 28,67 | 29,15 | 27,83 | 27,90 | 29,10 | 29,34 |

| Temperatura entrada agua mar 2B | °C | 28,44 | 28,61 | 26,96 | 27,58 | 28,75 | 28,53 |

| Temperatura salida agua mar 2A | °C | 36,55 | 36,74 | 35,64 | 35,94 | 35,82 | 36,83 |

| Temperatura salida agua mar 2B | °C | 35,85 | 37,09 | 36,25 | 34,82 | 35,82 | 37,12 |

En el caso específico de condensadores de superficie la variación de la temperatura del agua de circulación a su paso por el interior de los tubos es exponencial en relación a la longitud recorrida. Lo anterior es debido principalmente a la geometría del arreglo de los tubos y a la forma en cómo interactúan los flujos, entre otros factores. Para el caso de tubos cilíndricos, la diferencia de temperatura media logarítmica LMTD mencionada se expresa como en la ecuación (1).

En esta ecuación (1), LMTD es la diferencia de temperatura media logarítmica, expresada en °C, T1 es la temperatura de entrada del agua de enfriamiento en °C; T2 es la temperatura de salida de agua de enfriamiento en °C y Ts es la temperatura de saturación del vapor en °C.

Una expresión importante es la transferencia de calor a través de las resistencias que se oponen al flujo de calor del vapor que sale de la turbina de baja presión, el cual es transferido al agua de enfriamiento, ecuación (2).

Donde:

flujo de calor absorbido por el agua en kW |

|

U e |

coeficiente de transferencia de calor efectivo en kW/m2 °C |

A s |

área de transferencia de calor en m2 |

La ecuación (3) determina el calor absorbido por el agua, se expresa:

Donde:

flujo de calor transmitido en kW |

|

flujo de agua de enfriamiento que absorberá la energía de condensación en kg/s |

|

C p |

calor específico del agua en kJ/kg °C |

ΔT |

incremento de temperatura del agua de enfriamiento en °C |

La ecuación (4) calcula el área de transferencia de calor:

Donde:

D e |

diámetro externo de los tubos en m |

N t |

número de los tubos del condensador (adimensional) |

L e |

longitud efectiva de los tubos en m |

El factor de ensuciamiento Fc se expresa como el cociente entre el coeficiente global de transferencia efectivo U e y el coeficiente global de transferencia de calor de diseño U d en kW/m2 °C, según se expresa en la ecuación (5).

La velocidad del agua en los tubos v en m/s, es directamente proporcional al flujo volumétrico de agua de enfriamiento ma en m3/s e inverso al área total transversal interna de los tubos A T en m2 de acuerdo con la ecuación (6).

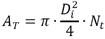

El área transversal interna por donde pasa el flujo de enfriamiento para el caso de un condensador de superficie de un paso se evalúa mediante la ecuación (7).

El coeficiente global de transferencia de calor es obtenido utilizando la metodología propuesta por la Standars for steam surface condensers del Heat Exchange Institute Inc. Cleveland, Ohio, USA, ecuación (8).

Donde:

U t |

coeficiente global de transferencia de calor teórico en kW/m2 °C |

U 1 |

coeficiente global de transferencia de calor de referencia en kW/m2 °C |

F w |

factor de corrección por temperatura. |

F M |

factor de corrección por material empleado, así como su calibre |

El flujo de agua de enfriamiento teórico se calcula mediante la ecuación (9).

Donde:

flujo de agua de enfriamiento teórico en kg/s |

|

A s teórico |

área de transferencia de calor teórico en m2 |

ITD y TTD |

es la diferencia de temperatura inicial y terminal respectivamente y están expresados en °C |

Una vez que se ha determinado el área total de transferencia de calor y el calibre del material que se va a utilizar, se puede calcular el número de tubos del condensador por medio de la ecuación 10.

La eficiencia del ciclo de vapor está directamente relacionada con la efectividad de la transferencia de calor de condensación en el condensador de una central. El desempeño térmico de un intercambiador de calor puede evaluarse a través de las relaciones Efectividad Térmica-Número de Unidades de Transferencia de Calor (Ɛ-NTU). La efectividad térmica de un intercambiador de calor es la relación de la carga térmica que se transfiere a la máxima carga térmica que podría transferirse. Si solo se conocen las temperaturas de entrada de ambos flujos, la metodología LMTD requiere un proceso iterativo, en tales condiciones es preferible utilizar el método del número de unidades térmicas NTU.

El exponente de esta función es el número de unidades de transferencia de calor del condensador. NTU puede definirse como la proporción de la capacidad térmica de cambio de temperatura de un fluido al medio.

Por otro lado, se sabe que la eficiencia del condensador ε está dada por la relación del calor absorbido  entre el calor máximo que puede absorber el sistema

entre el calor máximo que puede absorber el sistema , ecuación (11).

, ecuación (11).

Uno de los métodos que permiten analizar el bio-ensuciamiento depositado en el interior de los tubos de un condensador mediante la medida indirecta; es el método de medición de bio-película, basados en propiedades del transporte del fluido, que se puede aplicar a plantas reales de condensadores, consiste controlar a esta por medio de sensores, como son medidores de caudal, transmisores de presión diferencial y termo-resistencias, que mediante cálculos matemáticos se pueden utilizar para supervisar parámetros que definen indirectamente la bio-película.

La resistencia a la transferencia del calor dada en kW/m2 °C según la ecuación (12) es.

La resistencia debido al ensuciamiento se obtiene mediante la ecuación (13), la cual es la diferencia entre el valor real medido y obtenido de diseño en kW/m2 °C

La velocidad media del fluido se calcula a través de la ecuación (14) el cual emplea el gasto volumétrico del líquido en m3/s.

Resultados y Discusión

En las siguientes tablas se muestran los valores de los resultados según las metodologías descritas en la sección anterior: el cálculo de diseño del condensador existente, el cálculo del condensador con la metodología del HEI y la evaluación del factor de limpieza del condensador con los parámetros de operación.

Tanto con los parámetros de diseño como de operación se determinó la diferencia de temperatura media logarítmica, mostrándose los resultados a continuación en la tabla 3.

Tabla 3 Resultados de los valores obtenidos de las temperaturas del condensador de vapor y su diferencia porcentual. Fuente: autores

| Parámetros | Valores de diseño | Valor de operación | Diferencia porcentual |

|---|---|---|---|

| Diferencia media logarítmica |

8,87 | 16,35 | 84,32 |

| Incremento del |

6 | 6,63 | 10,5 |

| Diferencia de temperatura inicial |

12,21 | 19,89 | 62,90 |

| Diferencia de temperatura terminal |

6,21 | 13,26 | 113,53 |

De los valores de la diferencia porcentual obtenidos en la tabla 3 se puede determinar que la causa más probable de una presión de salida elevada en el condensador es la incapacidad del medio de refrigeración para eliminar eficazmente el calor del vapor de escape. Lo cual es debido fundamentalmente a que exista entradas de aire al equipo, el condensador se encuentre sucio o está reducida el área de transferencia de calor. Asimismo, la diferencia de temperatura terminal no es más que la diferencia entre la temperatura del vapor de escape y la temperatura de salida del agua de enfriamiento, indicador que se emplea para comprobar la eficacia de la transferencia térmica. De acuerdo con el resultado de TTD obtenido existe una mala transmisión del calor desde el vapor al agua que pasa por los tubos, el cual es otro indicador que evidencia la suciedad del condensador y la urgencia de realizar una limpieza. De igual forma; el incremento de ΔT constituye un indicativo de la calidad de la transferencia de calor pues expresa la cantidad de calor que se transmite desde el vapor al agua de circulación. Según el resultado de ΔT de la tabla 3 se está circulando una cantidad menor de agua para extraer la misma cantidad de calor como consecuencia de obstrucción de tuberías o deficiencia de las bombas.

Los resultados que aparecen en la tabla 4 muestran los valores obtenidos de los cálculos correspondientes de las metodologías utilizadas.

Tabla 4 Resultados de los valores obtenidos a partir de las metodologías empleadas. Fuente: autores

| Parámetros | HEI | Valores del fabricante | Valores de operación | Unidades |

|---|---|---|---|---|

| Presión del condensador | 9,7 | 9,7 | 11,08 | kPa |

| Flujo másico de agua de enfriamiento | 6162 | 4652,78 | 3262,62 | kg/s |

| Velocidad agua del interior de los tubos | 3,50 | 1,9 | 1,34 | m/s |

| Calor absorbido del agua | 154 469,01 | 116 635,9 | 90 375 | kW |

| Área de transferencia de calor | 4 917 | 6 960 | 6 258 | m2 |

| Números de tubos | 8 518 | 11 950 | 11 791 | - |

| Número de unidades | 0,957 | 1,053 | 0,413 | - |

| Eficiencia | 0,616 | 0,651 | 0,34 | - |

| Coeficiente de transferencia de calor | 3,540 | 2,501 | 0,90 | kW/m2 °C |

| Factor de ensuciamiento | 0,85 | 0,31 | adimensional | |

| Resistencia al ensuciamiento | 0,06 | 0,77 | kW/m2 °C | |

| Resistencia térmica total a la transferencia de calor | 0,282 | 0,399 | 1,11 | kW/m2 °C |

Según los resultados obtenidos de los cálculos se puede expresar que:

El condensador evaluado en su operación presentó un coeficiente de transferencia de calor de 0,90 kW/m2 °C, un 36 % menos que para sus condiciones de diseño. Al mismo tiempo, es superior a su condición de diseño la resistencia total a la transferencia de calor con un valor de 1,11 kW/m2 °C. Todo esto evidencia un bio - ensuciamiento en el equipo, con un valor del factor de ensuciamiento de 0,31. Por lo que es importante efectuar un tratamiento preventivo y una limpieza mediante la inversión de flujo.

Igualmente, en el caso específico del objeto de estudio se cuenta con un 40 % de área de transferencia de calor adicional, determinado por la diferencia porcentual del número de tubos, para favorecer a la presión del condensador. Sin embargo, por la disminución del valor del flujo volumétrico en 3,28 m3/s, la velocidad del agua en los tubos en 1,34 m/s y el aumento de la resistencia al ensuciamiento en 0,77 kW/m2 °C se aprecia un aumento de la presión del condensador hasta 11,08 kPa y una pérdida de eficiencia con un valor de 0,34.

Asimismo, un incremento del valor de la diferencia entre la temperatura de entrada y salida del agua de enfriamiento por encima de 8 °C; como se muestra en algunos valores de la tabla 5, evidencia sobre el consumo insuficiente de agua de enfriamiento, como el resultado del valor de operación de 3262, 62 kg/s inferior a la de su diseño. Además, un incremento de ΔT puede estar dado por la suciedad y obstrucción de los paquetes de tuberías del condensador como se demuestra en la disminución del número de tubos a 11 79 en los valores reales, para un valor de 159 tubos menos de su diseño.

Tabla 5 Diferencias entre las temperaturas de entrada y salida del agua de enfriamiento del condensador de vapor y diferencia térmica terminal. Fuente: autores

| Diferencias entre las temperaturas de salida y entrada del agua de enfriamiento | |||||||

|---|---|---|---|---|---|---|---|

| Parámetros | Unidad | Fechas | |||||

| 8/2015 | 6/2016 | 6/2017 | 6/2018 | 6/2019 | 7/2020 | ||

| ΔT sección 2A | °C | 7,88 | 7,59 | 7,81 | 8,04 | 6,72 | 7,49 |

| ΔT sección 2B | °C | 7,41 | 8,48 | 9,30 | 7,24 | 7,08 | 8,59 |

A pesar del incremento del ΔT por encima de 8 °C en determinados momentos durante los años, no existe una repercusión perjudicial de forma directa al agua de enfriamiento por el mal funcionamiento durante la operación del condensador de vapor. En la tabla 6 y tabla 7 se muestra los valores de la calidad del agua de mar que se emplea en el proceso de enfriamiento. Los resultados alcanzados en canal de salida de agua de mar, se compararon con los valores de calidad ambiental establecidos en la Norma Cubana NC 25: 1999 Evaluación de los Objetos Hídricos de Uso Pesquero (ONN, 1999) que es la norma más estricta para cuerpos de agua que existe en el país. De todos los resultados obtenidos solo el pH fue el indicador de agua de mar que superó el Índice de Calidad para aguas de calidad buena, en el resto de los indicadores se encontraron valores de concentraciones muy bajos o imperceptibles por lo que se encuentran regulados por la norma cubana.

Tabla 6 Resultados de los indicadores físico - químicos. Fuente: autores

| Indicadores físicos - químicos | Unidad | Estación del canal de salida | NC 25:1999 Índice de Calidad BUENA |

|---|---|---|---|

| Temperatura | °C | 31.0 | - |

| Turbidez | NTU | 0.91 | - |

| pH | Unidades | 7.63 | 8.1 - 8.3 |

| Conductividad | µS cm-1 | 23.99 | - |

| Alcalinidad | mg L-1 CaCO3 | 114.0 | - |

| Dureza total | mg L-1 CaCO3 | 2140 | - |

| Acidez | mg L-1 | 7.9 | - |

| Sulfato (SO4 -) | mg L-1 | 1761 | - |

| Oxígeno disuelto (OD) | mg L-1 | 6.72 | ≥ 5 |

| Demanda química de oxígeno (DQO) | mg L-1 | 1.20 | - |

| Demanda bioquímica de oxígeno (DBO5) | mg L-1 | 0.27 | ≤ 1 |

| Nitrito (NO2) | mg L-1 | 0.0075 | < 0.05 |

| Nitrato (NO3) | mg L-1 | < 0.009 | < 0.01 |

| Amoniaco (NH4 +1) | mg L-1 | < 0.018 | < 0.03 |

| Nitrógeno total (NT) | mg L-1 | 0.1665 | - |

| Ortofosfato disuelto (PO4) | mg L-1 | < 0.008 | < 0.05 |

| Fósforo Total (PT) | mg L-1 | 0.090 | - |

| Silicato inorgánico disuelto (SiO3) | mg L-1 | 0.070 | - |

| Sólidos suspendidos totales (SST) | mg L-1 | 37.0 | ≤ 100 |

| Sólidos disueltos (SDT) | mg L-1 | 15353 | - |

| Sulfuro de hidrógeno (H2S) | mg L-1 | 0.00 | - |

| Salinidad | ups | 32.90 | 26 - 36 |

Tabla 7 Resultados de los contaminantes orgánicos (HPDD; Grasas y aceites, fenoles e hidrocarburos totales), inorgánicos (metales pesados). Fuente: autores

| Indicadores físicos - químicos | Unidad | Estación del canal de salida | NC 25:1999 Índice de Calidad BUENA |

|---|---|---|---|

| Hidrocarburos del petróleo disueltos y dispersos (HPDD) | µg L-1 | < 0,033 | - |

| Fenoles totales | mg L-1 | 0,030 | - |

| Grasas y aceites | mg L-1 | < 1,4 | - |

| Hidrocarburos totales | mg L-1 | < 0,005 | - |

| Hierro (Fe) | mg L-1 | 6,3 | - |

| Cromo (Cr) | mg L-1 | 0,054 | - |

| Cobre (Cu) | mg L-1 | < 0,010 | ≤ 0,05 |

| Plomo (Pb) | mg L-1 | < 0,10 | ≤ 0,1 |

| Níquel (Ni) | mg L-1 | < 0,010 | - |

| Zinc (Zn) | mg L-1 | 0,25 | - |

| Cadmio (Cd) | mg L-1 | 0,010 | ≤ 0,01 |

| Arsénico (As) | mg L-1 | < 0,01 | ≤ 1,0 |

| Mercurio (Hg) | mg L-1 | < 0,005 | ≤ 0,005 |

| Potasio (K+) | mg L-1 | 371 | - |

| Calcio (Ca2+) | mg L-1 | 373 | - |

| Magnesio (Mg2+) | mg L-1 | 1193 | - |

| Sodio (Na+) | g L-1 | 11,79 | - |

| Cloro (Cl -) | g L-1 | 18,21 | - |

Conclusiones

La metodología de cálculo de diseño de condensadores de superficie empleado por el HEI representa un punto importante de comparación con los sistemas existentes en las centrales eléctricas, además de ser confiable para su aplicación en el seguimiento de equipos que poseen años de explotación. La realización de un estudio del factor de ensuciamiento en intercambiadores de calor proporciona información en la operación de estos sistemas de transferencia de calor y áreas de oportunidad de mejoras, mediante la predicción de la disminución del coeficiente global de transferencia de calor debido al bio - ensuciamiento en condensadores que usan agua de mar como medio de enfriamiento.