Introducción

La clave del éxito en las industrias es fabricar productos de alta calidad, para ello, es necesario conocer sí sus procesos cuentan con la capacidad de cumplir con las especificaciones establecidas por el cliente, en este sentido, la estadística juega un papel importante en todas las actividades empresariales relacionadas con la calidad pues proporciona un amplio abanico de técnicas que se pueden aplicar en el control de la misma [1]. Uno de los principales indicadores para saber si el proceso está fabricando productos de calidad es el índice de capacidad de procesos el cual fue diseñado para medir la magnitud de la variación del proceso global con relación a la tolerancia de fabricación, y es usado para los procesos basados en datos normales, independientes y en control estadístico [2, 3], lo cual constituye la limitación de esta investigación.

Los primeros investigadores en plantear formalmente índices de capacidad fueron Juran y Kane. El primero presentó el índice de capacidad Cp en 1974, el cual no requiere conocer la localización del proceso; por su parte, Kane presentó en 1986 un índice de capacidad que sí toma en cuenta la localización del proceso y es el llamado índice de capacidad real del proceso Cpk [4]. Hasta la actualidad estos índices siguen siendo empleados en la industria [5].

La revisión de la literatura evidencia el uso de los índices de capacidad de procesos en diferentes sectores empresariales, sin embargo, son escasos los estudios de la aplicación del análisis de capacidad de procesos en la fabricación de calibres, tal y como se muestra a continuación.

En [6] estimaron el potencial de aplicabilidad del índice de capacidad potencial de procesos (ICp) en las pequeñas y micro empresas del sector de la confección textil. La aplicación del ICp, demostró una calidad pobre en las prendas terminadas y una desviación de los procesos productivos hacia incumplimiento o sobrecumplimiento. El índice de capacidad del proceso se calculó en base a una tolerancia bilateral.

Chaviano, et al [7], aplicaron el análisis de la capacidad del proceso como medida de la calidad de piezas en bruto en lo referido a su forma y dimensiones, y con ello validar la importación o no, de un perfil de una aleación de base cobre, destinado a la fabricación de candados. La aplicación derivó en el resultado de una capacidad del proceso no adecuada lo cual permitió demostrar por qué no resultó conveniente la importación del perfil con esas denominaciones establecidas. El análisis se realizó para una tolerancia bilateral.

En [8] analizaron mediante el cálculo de índices de capacidad la calidad del producto de una empresa dedicada a la manufactura de antenas de televisión. Los resultados del análisis arrojaron que el proceso cumple de manera pobre las especificaciones del producto. El análisis se realizó para una tolerancia bilateral.

En [9] con la aplicación de los índices de capacidad de proceso demostraron que el proceso de corte de pastillas de jabón cumple con las especificaciones de calidad, sin embargo se hace evidente la posibilidad de mejorar el mismo. El análisis se realizó para una tolerancia bilateral.

Vásquez [10], estudiaron la calidad del proceso de elaboración de bebidas gaseosas, demostrando que las variables de salida están lejos de cumplir con los estándares de calidad, evidencia que sustentó un programa de mejoras de calidad de las bebidas. El análisis se realizó también para una tolerancia bilateral.

De la revisión bibliográfica realizada se observa que el ICp es identificado como una técnica plausible para medir la calidad de los productos de las empresas, además de guiarlas en cuanto al mejoramiento de los procesos en la búsqueda de la calidad y es aplicable en todo tipo de industria, por tal motivo en este trabajo se implementan dichos índices en la fabricación de calibres para tolerancias unilaterales.

En cualquier actividad que implique mediciones, una parte de la variabilidad observada será inherente al producto que está siendo medido, pero otra parte será producto de la forma en que se realice la medición. Por lo tanto, si logra determinarse con anterioridad que el sistema de medición que se utiliza es adecuado, en el sentido de no introducir excesiva variabilidad adicional a las mediciones, se habrá eliminado una posible fuente de variación en el resultado del proceso. De allí, la importancia que tiene la evaluación del sistema de medida como paso previo a su aplicación. Si esto se ignora y el sistema de medición es inadecuado, los datos no reflejarán la realidad del proceso, llevando a conclusiones equivocadas [11].

Los calibres son instrumentos que se utilizan para verificar tolerancias dimensionales en piezas fabricadas mediante una operación simple de ajuste. La ventaja principal de este tipo de instrumentos es que con una sencilla operación es posible verificar un gran número de piezas sin necesidad de obtener valores numéricos de sus dimensiones. El principal inconveniente es que se necesita una cierta experiencia cuando se trata de verificar piezas con tolerancias pequeñas o piezas de gran tamaño.

A la empresa objeto de estudio se le dio la tarea de desarrollar nuevos armamentos, los cuales inexorablemente requieren del diseño y fabricación de nuevos medios de medición, en lo particular de calibres limitadores lisos, necesarios para el control y aceptación de los artículos de estos nuevos armamentos.

Lograr la fabricación de nuevas posiciones de calibres, cumpliendo con las exigencias de la documentación de proyecto, se ha convertido en un reto para la entidad; téngase en cuenta que el equipamiento y la tecnología con que se cuenta es la misma desde la inversión inicial. La modernización del Fusil 1891-30 en fusiles para franco tirador y experto tirador, las solicitudes de diseño y fabricación de nuevos calibres constituyen en esta unidad un problema debido a los altos índices de productos no conformes, lo que sin lugar a dudas eleva los costos de fabricación de esta nomenclatura. El trabajo es de vital importancia ya que brinda posibles soluciones a los problemas existentes en el proceso de fabricación de calibres, los cuales son caracterizados por la elevada exactitud de sus principales características de calidad. El objetivo del presente trabajo es implementar el análisis de capacidad de procesos en la fabricación de calibres.

Métodos y Materiales

Para llevar a cabo la evaluación se toma como muestra un calibre destinado para la comprobación de los canales de los nuevos cañones del fusil para franco tirador y experto tirador, dicho calibre se caracteriza por su capacidad de controlar más de una dimensión ya sea interior o exterior. Son llamados también de posición y forma, pues en su configuración combinan varias características y en ocasiones pueden usarse en conjunto con calibres tipo varillas o tapones y también con calibres tipo reglas. Una vez definida la característica de calidad a controlar se selecciona el medio de medición idóneo a emplear: el Optímetro Horizontal modelo ULM 02-600, fabricado en Alemania en el año 1988, calibrado y certificado por el órgano metrológico correspondiente con las siguientes características metrológicas tomadas del manual del Optímetro: Rango de medición: 0-500 mm, Resolución: 0,0001 mm, Error de medición: 0.0003 mm.

Se comprueba si el instrumento tiene suficiente resolución para realizar el control de la característica de calidad según el criterio planteado en [12].

Resolución ≤ 5 % de la tolerancia (0,003), 0,0001 < 0.00015 mm se cumple el criterio.

Como se cumple el criterio anterior, puede ser empleado el instrumento de medición para la comprobación del diámetro exterior.

Procedimiento para el análisis de la capacidad del proceso e interpretación de los resultados

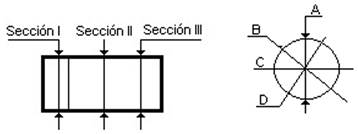

Para llevar a cabo el análisis se toma un calibre y se le realizan 25 mediciones en diferentes secciones del diámetro, de acuerdo con la figura 1.

Una vez obtenidos los valores de medición se comprueba si los mismos proceden de una distribución normal. Para verificar esta hipótesis se plotean los valores para obtener el gráfico de probabilidad y se realizan pruebas de bondad de ajuste.

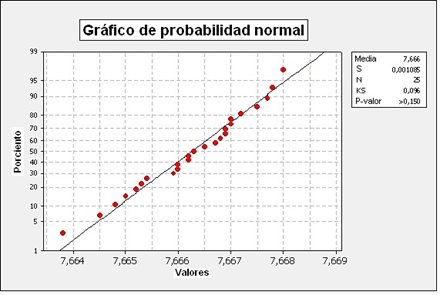

Luego se determina si el proceso se encuentra bajo control, que según [13] es cuando valores medidos están dentro de los límites de control, sin cualquier tendencia particular, es decir, cuando se han eliminado todas las causas asignables y sólo actúan las aleatorias. Para ello se emplea el gráfico de control de valores individuales que analiza la variabilidad de la característica de calidad con el tiempo, ayudando a identificar las posibles causas de variación o desviación [14, 15]. Por último, se determinan los índices de capacidad del proceso para determinar si el proceso de manufactura es capaz de producir calibres dentro de las especificaciones establecidas, estos índices son la relación de los límites de especificación y la variación inherente del proceso [16] y solo son eficientes cuando se cumple con el supuesto de normalidad de los datos. El índice de capacidad del proceso se determina mediante la ecuación (1), [17].

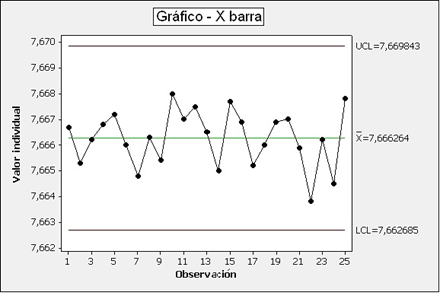

En donde Cp es el índice de capacidad potencial del proceso, LES se refiere al límite de especificación superior, LEI representa el límite de especificación inferior y σ es la desviación estándar del proceso. El índice Cpk se determina mediante las ecuaciones (2), (3) y (4), [18].

Donde:

Para la interpretación del índice Cp se tiene en cuenta lo siguiente [19]:

Cuando el Cp > 2 se dice que el proceso es de clase mundial y tiene calidad seis sigmas

Cuando el Cp se encuentra entre 1.33≤ CP ≤ 2 se dice que es proceso es de clase 1 y es más que adecuado

Cuando el Cp se encuentra entre 1 ≤ Cp. < 1.33 se dice que el proceso es de clase 2 y es adecuado para el trabajo, pero requiere de un control estricto conforme el Cp se acerque a 1

Cuando el Cp se encuentra entre 0.67 ≤ Cp. ≤ 1 se dice que el proceso es de clase 3 y no es el adecuado para el trabajo, se necesita un análisis del proceso, requiere modificaciones serias para alcanzar una calidad satisfactoria

Cuando el Cp < 0.67 se dice que el proceso no es el adecuado para el trabajo. Requiere de modificaciones serias

Para la interpretación del índice Cpk se tiene en cuenta lo siguiente [20]:

El índice Cpk siempre va a ser menor o igual que el índice Cp. Cuando son muy próximos, eso indica que la media del proceso está muy cerca del punto medio de las especificaciones, por lo que la capacidad potencial y real son similares.

Si el valor del índice Cpk es mucho más pequeño que el Cp, significa que la media del proceso está alejada del centro de las especificaciones. De esa manera, el índice Cpk estará indicando la capacidad real del proceso, y si se corrige el problema de descentrado se alcanzará la capacidad potencial indicada por el índice Cp.

Cuando el valor del índice Cpk sea mayor a 1.25 en un proceso ya existente, se considerará que se tiene un proceso con capacidad satisfactoria. Mientras que para procesos nuevos se pide que Cpk > 1.45.

Es posible tener valores del índice Cpk iguales a cero o negativos, e indican que la media del proceso está fuera de las especificaciones.

Resultados y Discusión

Una vez realizadas las mediciones en las diferentes secciones del calibre, se muestran los resultados en la tabla 1.

Tabla 1 Valores de medición para el análisis de la capacidad del proceso. Fuente: autores

| Característica de calidad | ||||

|---|---|---|---|---|

| Designación: Valor nominal: Tolerancia: Diámetro exterior 7,666 - 0,003 mm 0,003 mm | ||||

| Mediciones en (mm) | ||||

| 7,6667 | 7,6660 | 7,6670 | 7,6669 | 7,6659 |

| 7,6653 | 7,6648 | 7,6675 | 7,6652 | 7,6638 |

| 7,6662 | 7,6663 | 7,6665 | 7,6660 | 7,6662 |

| 7,6668 | 7,6654 | 7,6650 | 7,6669 | 7,6645 |

| 7,6672 | 7,6680 | 7,6677 | 7,6670 | 7,6678 |

| Resumen estadístico | ||||

| Frecuencia = 25 Media = 7,66626 Varianza = 0,00000117823 Desviación típica = Mínimo = 0,00108546 Máximo = 7,6638 Rango = 0,0042 Asimetría tipificada = - 0,892709 Curtosis típificada = - 0,358722 | ||||

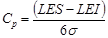

En el resumen estadístico mostrado en la tabla 1, se observa que los valores de los coeficientes de asimetría y curtosis, se encuentran en el rango de ± 2, por lo que el alejamiento de la normalidad no es significativo. Al plotear los valores se obtuvo en la figura 2 el gráfico de probabilidad, que resultó ser normal debido a que los valores se concentraron en torno a la línea recta, aunque se aprecia una mayor variabilidad en los extremos, lo cual coincide con lo planteado en [21]. Al realizar la prueba de bondad de ajuste por los métodos de Chi-cuadrado y Kolmogorov-Smirnov, se obtiene que el p-valor obtenido por ambos métodos (0,45 y 0,97) fue superior a 0,05, utilizando un nivel de significación del 5 %, por lo que se acepta la hipótesis de que realmente los valores proceden de una distribución normal con un 95 % de confianza.

Una vez verificada la normalidad de los datos se obtuvo, a partir de estos, el gráfico de control de valores individuales, el cual se muestra en la figura 3. En el gráfico de control se observa que los puntos siguen un patrón aleatorio y no exceden los límites de control, por lo que se puede considerar que el proceso productivo se encuentra bajo control estadístico.

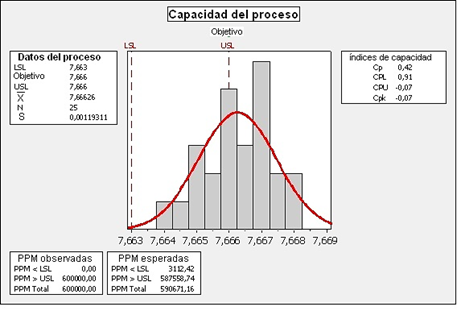

El hecho de que el proceso este bajo control estadístico permitirá que su resultado sea estable y predecible, pero esto no significa que cumpla con las especificaciones para las cuales fue diseñado. Esto se verifica a través del cálculo de los índices de capacidad (Cp y Cpk), es decir, teniendo en cuenta las variaciones dentro de los subgrupos por encontrarse el proceso bajo control estadístico, dichos índices se determinan con ayuda del Software MINITAB 17. El programa genera un informe, figura 4, que incluye un histograma de capacidad con una curva normal superpuesta, y una tabla completa de índices de capacidad y de fracción disconforme expresada en partes por millón a corto plazo. De esta forma, el informe permite analizar de forma visual si los datos siguen o no un patrón normal, si el proceso está o no centrado en el objetivo, y si el proceso es capaz o no, es decir, si cumple con las especificaciones preestablecidas.

En el informe mostrado en la figura 4 se observa que los valores de los índices de capacidad potencial (Cp = 0,42) y de capacidad real (Cpk = -0.07) son inferiores al valor de referencia 1,33, por lo que se considera que el proceso no es capaz. Existe una diferencia grande entre los valores de los índices, lo cual es un indicio de que la distribución no está bien centrada entre los límites de especificación y además al ser Cpk << 1, indica que el proceso es muy insuficiente y muy poco capaz. El valor Cpk resultó ser negativo debido a que el límite de especificación superior es ligeramente inferior a la media del proceso.

La tolerancia de especificación es menor que la tolerancia natural del proceso, idea que resulta coherente con el hecho de que los índices de capacidad Cp y Cpk sean ambos inferiores al valor de referencia 1,33.

Se puede apreciar que la media del proceso es algo superior al valor objetivo, y que toda la parte derecha de la distribución cae fuera del límite de especificación superior (USL en el gráfico). De hecho, también es posible apreciar en el histograma que la mayoría de los datos caen fuera del límite de especificación superior (línea roja vertical).

El número observado de partes por millón cuyo diámetro es inferior al límite de especificación inferior es igual a cero (PPM < LSL = 0). El número observado de partes por millón cuyo diámetro es superior al límite de especificación superior es de 600,000 (PPM > USL = 600,000). El número observado de partes por millón cuyo diámetro es superior al límite de especificación superior e inferior al límite de especificación inferior es de 600,000 (PPM Total = 600,000). Esto significa que en cada millón de calibres producidos, 600,000 de ellos no cumplirán con las especificaciones.

El número esperado de partes por millón cuyo diámetro será inferior al límite de especificación inferior es de 3112,42 (PPM < LSL = 3112,42), lo que equivale a una fracción disconforme de 0,31 %. El número esperado de partes por millón cuyo diámetro será superior al límite de especificación superior es de 587558,74 (PPM > USL = 587558,74), lo que equivale a una fracción disconforme del 58,76 %. El número total esperado de partes por millón cuyo diámetro será superior al límite de especificación superior e inferior al límite de especificación inferior es de 590671,16 (PPM Total = 590671,16), lo que equivale a una fracción disconforme total del 59,07 %.

Al no existir artículos previos relacionados con la aplicación del estudio a este tipo de calibres, este trabajo sirve de referencia para posteriores investigaciones de aplicación del análisis a calibres similares.

La limitación de este trabajo es que el análisis solo es válido para procesos basados en datos normales, independientes y en control estadístico

Conclusiones

Los resultados muetran que el proceso de fabricación de calibres no es adecuado debido a la incapacidad del mismo de producir calibres dentro de las especificaciones establecidas por lo que el proceso requiere mejoras. Al ser el valor del índice de capacidad real del proceso inferior a 1, significa que la decisión debe ser tomada al nivel de la alta gerencia porque las causas de este comportamiento puede ser debido a que el procedimiento de operación no es adecuado para la obtención de los requerimientos exigidos o debido a que la tecnología utilizada no es adecuada para el efecto esperado.

El instrumento de medición resultó ser idóneo por lo que la variación total observada se debió prioritariamente al proceso de fabricación. Teniendo en cuenta que las especificaciones del diámetro exterior del calibre no pueden ser modificadas debido a la alta precisión y exactitud que debe tener dicha dimensión la empresa debería invertir en la compra de máquinas herramientas que a futuro abaratarían los costos de producción y haría el proceso rentable al disminuir la cantidad de productos defectuosos.