Introducción

En el desarrollo constructivo de la sociedad, un elemento fundamental ha sido el hormigón, hoy en día es posible encontrarlo a simple vista a nuestro alrededor, ya sea en paredes, piso o techos, su uso, aunque variado, también posee limitaciones que surgen por un incorrecto proceso, ya sea de elaboración, mezcla, o curado, que pueden restringir su rendimiento, manejo y características en gran medida(Bush, et al., 2017; Faccin et al., 2019; Lau, et al., 2020).

El método más común de curado, es humedecer continuamente la superficie con agua, este proceso se puede llegar a convertir en un problema en su ejecución, ya sea por falta de supervisión, recursos o tiempo, ocasionando un incorrecto curado, otro método es el uso de aditivos, o agregados, pero dependiendo del agregado a usarse el valor proyectado para su construcción se incrementará(Appel, et al., 2017; Calderón & Díaz, 2018; García, et al., 2020).

El objetivo de este proyecto es determinar la factibilidad de este nuevo uso para el Dióxido de Carbono, su importancia no se limita a la zona en la que se desarrolla, es aplicable a otras zonas, ciudades o países, de clima similar, planteando un cambio en el modo de realizar curado, al ser un sistema innovador, puede otorgar un nuevo papel al Dióxido de Carbono dentro de la construcción. Esta investigación se desarrolla en cuatro capítulos, se aborda la problemática, el proceso tradicional al producirse el curado, sus ventajas y desventajas, se trazan los objetivos y se plantea la hipótesis, se hace distinción de los conceptos que se manejan, tanto del Dióxido de Carbono (CO2) como del curado, sus usos y ramas en los que se aplican en la actualidad(Dabaieh, et al., 2018; Cole & Altenburger, 2019; Danting & Youy, 2020).

El Curado es el proceso que realiza el constructor posterior a la fundición de un elemento de hormigón, este busca permitir el desarrollo de las propiedades como resistencia, estabilidad dimensional y durabilidad manteniendo condiciones de humedad y temperatura favorables, las técnicas existentes tienden a mantener la saturación del hormigón, reducir la evaporación o la aceleración del desarrollo de resistencia(Xian, et al., 2021).

El tipo de curado a realizarse depende de varios factores, la disponibilidad, practicidad, necesidad y un previo análisis de costo beneficio, por parte del constructor, teniendo presente las necesidades del proyecto, del tipo prácticas, resistentes y estéticas(Aznar, et al., 2017;Al-Fakher, et al., 2021; Ramesh,2021).

Para Qin, et al. (2021), entre los sistemas más comunes de curado están:

Mantener la humedad en el encofrado colocado: Consiste en mantener los laterales del encofrado, al ser de madera se deben mantener permanentemente saturados, de ser metálicos no requiere este tipo de cuidados.

Cubrir la superficie: Este método se utiliza en la cara superior de las estructuras de hormigón, como es el caso de losas, pisos y pavimentos, se coloca arpillera húmeda o un film de un material no absorbente que disminuya la perdida de humedad del hormigón, este método suele afectar la estética al colocarse en estado fresco, es decir inmediatamente después de la fundición

Riego Superficial: En este método se mantiene la saturación del hormigón mediante el riego por aspersión, este se debe dar de forma permanente para evitar su secado superficial, debe ser de forma que parezca una leve neblina.

Mediante la reducción de la evaporación: Uso de compuestos químicos líquidos, que sea capaz de formar una membrana protectora, esta debe ser capaz de retener una humedad no inferior al 80% en la superficie del hormigón tras 7 días de tratamiento.

Resguardo de la superficie, mediante el uso de mantas impermeables o piezas textiles como yute o cáñamo, que reduzcan la evaporación, en el caso de ser piezas textiles se debe cuidar continuamente de la reposición de la humedad.

Sellando la superficie, este se puede utilizar incluso en hormigones ya secos, mediante compuestos selladores se protege al hormigón del ingreso de humedad.

Curado Acelerado: Curado a vapor, se utiliza generalmente en piezas pequeñas de hormigón prefabricado, en cámaras para este uso se da la aplicación controlada de calor y humedad, se utiliza un generador de vapor (1) en combinación con sensores térmicos (2) y válvulas motorizadas de regulación(3), que distribuyen el vapor mediante tuberías (4), extractores (5), ventiladores (6), protegidos por medio de aislamiento (7), estos generadores de vapor existen de varias especificaciones y potencias, pueden utilizar gas natural o propano.

Curado por temperatura: Este es un método que se realiza mediante el calentamiento del hormigón mediante resistencias eléctricas externas o internas para acelerar las reacciones de hidratación.

Curado por Carbonatación: Se utiliza en piezas pequeñas, se realiza en cámaras de curado mezclando Hidróxido de Calcio Ca(OH)2 y Dióxido de calcio CO2, para que mediante el carbonato de calcio CaCo3 se produzca una leve contracción de la pasta cementicia y una mayor dureza, este método se puede combinar con el curado mediante secado, se baja rápidamente la humedad de las piezas permitiendo su inmediata comercialización y uso, este es efectivo en piezas que no requieren asentamiento ni un alto grado de hidratación en su composición (Becker, 2016).

Por las características, previamente dichas del Dióxido de Carbono, su aplicación es viable en construcciones ubicadas en el clima de la ciudad de Guayaquil, si se tiene presente la primera ley de la termodinámica, la temperatura tiene un flujo cuya velocidad es directamente proporcional a la distancia entre el inicio y el término (36°C a -79ºC), por lo que corresponde a la necesidad del enfriamiento del concreto en la construcción, la aplicación del CO2 es viable en su estado sólido (hielo seco) al sublimarse no genera ningún tipo de líquido, agua o humedad que afecte a la estructura(Kwon & Wang, 2021).

Es necesario recordar que el kilogramo de hielo seco genera 136 frigoría de energía, al estará una temperatura de -78,5°C, cede 16 frigoría sextra lo que permite que se pueda obtener 152 frigorías por cada kilogramo de hielo seco, funciona como un agente bacteriológico y un fungistático, cuando se produce su sublimación se genera una atmosfera cuya concentración de CO2 es tan alta que ejerce una acción antimicrobiana, por ello es un excelente gas para ralentizar el desarrollo de las bacterias, mohos y levaduras, creando un ambiente totalmente desinfectado(Kaya & Anil, 2021).

Jabir, et al. (2021),refieren que su aplicación es posible, pero siempre contando con el direccionamiento de un profesional experto, recomienda que antes de aplicar el sistema se debe revisar el tipo de cimentación, de la aplicación del Dióxido de Carbono ya se posee de precedentes, aplicándose en la creación de pequeñas piezas en serie, su uso eficiente comprobado en viguetas y bovedillas.

Metodología

El desarrollo de este proyecto tiene contexto experimental. Mediante esta descripción el escenario a plantear radica en determinar los riesgos y efectos del Dióxido de Carbono en muestras de hormigón diseñadas para la fundición de losas, la información resultante servirá como base estadística para aplicar y controlar la solidificación de las losas con el uso del Dióxido de Carbono (Kwon & Wang, 2021). Se realizaron ensayos en laboratorio, con distintos rangos de tiempo y porcentajes de proporción en relación superficie/Kg, para realizar pruebas de flexión, corte y comprensión, comparando el curado tradicional y el curado implementando Dióxido de Carbono (CO2).

Durante todo el proceso del curado de las muestras se observaron las interacciones de los recursos materiales al realizar la fundición, se puede deducir de ello que el Dióxido de Carbono por ser un gas más pesado que el aire, ligeramente toxico, no alimenta la combustión y se sublima con facilidad (Qin, et al., 2021; Ramesh,2021).

Esta investigación tiene como fundamento la innovación en la construcción, dirigido a la metodología del curado de losas de hormigón, implementando el uso de CO2 (Dióxido de Carbono) (Xian, et al., 2021), como elemento refrigerante (Wang, et al., 2021), la información recopilada deja en evidencia, la escases de innovación en este campo, y la viabilidad del uso del CO2 (Dióxido de Carbono) como refrigerante en otros, con el sondeo realizado por medio de encuestas a profesionales e informales de la construcción, se confirmó el uso de un procedimiento de curado aplicado por habito más que por técnica, sin embargo está presente, la predisposición a la innovación, con el uso de CO2(Dióxido de Carbono) en alusión a sus características físicas como su uso cual refrigerante, lo cualifica para mantener la saturación de la humedad en el hormigón, en este trabajo de investigación se registrará el efecto del CO2 (Dióxido de Carbono) durante el curado en muestras de hormigón, tanto probetas como losas de hormigón a escala, mediante ensayos a las probetas de hormigón y observación a su acabado (Taehee, et al., 2013).

El método experimental que este proyecto propone, la inclusión del Dióxido de Carbono (CO2) en el curado de losas de hormigón armado, consiste en su aplicación en un segmento de losa, y probetas de hormigón con resistencia de 310 Kg/cm2 (Tam, et al., 2021), durante su curado, manteniendo así la humedad del hormigón, este proyecto busca la innovación en sistemas de curado con el uso de Dióxido de Carbono (CO2), con menor impacto ambiental al disminuir el uso del agua y mayor sanitización al ser un germicida natural.

Materiales y métodos

Para la fabricación de las probetas, se preparó la mezcla de hormigón necesario para producir 14 probetas de hormigón y para los 3 segmentos de losa, se consideró mezcla suficiente según sus dimensiones de 0.50 x 0.50 mts. y 0.20 mts de altura (Fig.1 y 2).

Saco de cemento.

Saco de arena.

Piedra chispa de –.

3.5 Gls de agua.

Aditivo.

Aceite.

Varilla de 5.5 mm.

Bloque de piedra pómez de 39 x 19 x 9 cm.

Tablas de madera para encofrado.

Alambre recocido.

Hielo Seco.

Concretera con capacidad de 1 saco de cemento.

Balde de 0.32 x 0.36 mts.

Balanza digital

Carretilla

Cono de Abrams

Moldes de hierro fundido para probetas de 10 x 20 cms

Espátula

Varilla compactadora lisa de acero

Martillo con cabeza de caucho de 2 Kgs

Pala metálica

Moldes de plástico para curado definitivo

Barra para el doblado de varillas

Sierra.

Vailejo.

Borrador y regla de aluminio.

Rollo de film.

Guantes.

Preparación de materiales y herramientas

Antes de iniciar la fundición de las muestras, preparamos las herramientas, verificamos su perfecto aseo, como es el caso de la concretera, se realiza un lavado previo con agua para garantizar la pureza y homogeneidad de la mezcla, se preparan los moldes de hierro fundido donde se habrán de preparar las probetas, aceitándolas para evitar la adherencia excesiva que podría dificultar su desmolde (Fig. 3).

En el caso de los segmentos de losa, se procede con el armado de los cajones de madera que hará las veces de encofrado del hormigón, armamos la estructura interna tal cual procederíamos con una losa, y humedecemos antes de verter la mezcla para garantizar su adherencia y homogeneidad (Fig. 4).

Elaboración de mezcla

Para las muestras de hormigón que hemos de tomar, tanto las probetas, como los segmentos de losa, se diseñaron con una resistencia de 310 Kg/cm², al ser una resistencia promedio, para ello utilizaremos la proporción 1-2-3, es decir, 1 saco de cemento, 2 parihuelas de arena, y 3 parihuelas de piedra, para efecto de mayor control en peso y movilidad, se ha utilizado un balde cuyas medidas son 32 cm x 36 cm, procediendo posteriormente al cálculo equivalente (Fig. 5).

Las medidas de una parihuela son de 20cm x 40cm x 40cm, y su volumen corresponde a:

Las medidas del balde a utilizarse son de 32 cm x 36 cm

Las 2 porciones de arena corresponden a 64000 cm³ y 3 porciones de piedra corresponden a 96000 cm³, el equivalente resulta en:

Adicional a los 3.5 Galones de agua, se mezclaron con 143 gr. de aditivo para colocar durante la preparación (Fig. 6).

Una vez limpia la concretera, se procede a preparar la mezcla, se coloca la piedra, la mitad del agua y el saco de cemento, se deja mezclar durante medio minuto, y poco a poco se agregó la arena con el restante de agua, dejamos mezclar durante tres minutos más, antes del vaciado en carretilla (Fig. 7).

Obtenida la homogeneidad de la mezcla, se procede a vaciar una parte en la carretilla y a esta mezcla, le realizamos el ensayo de Cono de Abrams, para poder verificar su consistencia, dándonos un asentamiento de 8 cm. con este asentamiento procedemos al llenado de los moldes (Fig. 8).

Relleno de moldes

Para el relleno de los moldes de hierro fundido, se toma la mezcla en dos capas, con la ayuda de una espátula y una pequeña pala, tras la primera capa de mezcla, se la compacta con una varilla lisa de acero, mediante 25 penetraciones, y se golpea en el costado con un martillo con cabeza de caucho de 2 Kg, durante 15 veces, este procedimiento se realiza para eliminar posibles burbujas de aire (Fig. 9).

Al finalizar el rellenado de la segunda capa, el exceso de hormigón se enraso con la varilla, y se aliso la superficie con la espátula (Fig. 10).

Respecto a los segmentos de losa, empezamos el vaciado en el encofrado anteriormente armado y humedecido, se cubre con la mezcla de forma equilibrada en cada espacio, poco a poco se llena y se va varillando para evitar las burbujas de aire, una vez concluido el llenado, se paletea la superficie, para darle un acabado liso (Fig. 11).

Curado Inicial

Una vez llenados los moldes de las probetas, la superficie superior es alisada para colocar los datos de su fundición, una vez listos, se los protege con una lámina de plástico para evitar perdida de humedad durante las primeras 24 horas posterior a la toma de los cilindros (Fig. 12).

Desmoldado de muestras

Pasadas más de doce horas, se procede a desmoldar, en el protector plástico podemos observar condensación del agua, los moldes se abren con la ayuda de una llave de tuerca y se retiran con cuidado los cilindros de hormigón (Fig. 13).

Pasadas más de doce horas, se procede a desmoldar, en el protector plástico podemos observar condensación, antes de comenzar el proceso de curado, realizamos la toma del peso de los cilindros, (Tabla 1), los clasificamos según el tipo de curado que se les hará, para comprobar los efectos y diferenciarlos del curado con CO2 (Dióxido de Carbono), curado en obra, ausencia de curado, y en piscina de curado, tal cual se realiza en un laboratorio.

Tabla 1 - Peso y tipo de tratamiento a darse en probetas de hormigón.

| # DE CILINDRO | Peso (Kg) | Tipo de Curado |

| 1 | 3.804 | Agua + Hielo Seco |

| 2 | 3.755 | Agua + Hielo Seco |

| 3 | 3.755 | Agua + Hielo Seco |

| 4 | 3.777 | Agua + Hielo Seco |

| 5 | 3.787 | Curado en obra |

| 6 | 3.667 | Curado en obra |

| 7 | 3.660 | Curado en obra |

| 8 | 3.782 | Curado en obra |

| 9 | 3.802 | Supresión de curado |

| 10 | 3.755 | Supresión de curado |

| 11 | 3.806 | Supresión de curado |

| 12 | 3.674 | Supresión de curado |

| 13 | 3.759 | Piscina de curado |

| 14 | 3.722 | Piscina de curado |

Tras realizar la toma del peso de los cilindros, se implementó sus distintos tratamientos, se humedeció los cilindros del 1 al 8, del 1 al 4 con hielo seco, y del 5 al 8 semejante al curado que recibe una losa en obra, humedeciéndolos cada 4 horas en este caso para generar una situación de mayor control, con el equivalente a la mitad de su peso (Fig. 14).

A nuestros segmentos de losa, no se los desmolda, ya que el procedimiento estándar es el desmolde pasados los 28 días, su tratamiento de curado será, el primero con hielo seco y agua, el segundo, con agua, tal como se procedería en obra y el tercero, será libre de cualquier tratamiento de curado (Fig. 15).

Curado con CO2 (Dióxido de Carbono)

Tras medirlos, se efectuó sus distintos tratamientos, se humedeció los cilindros del 1 al 8, el curado de las probetas del 1 al 4 seguirán con hielo seco, del 5 al 8 semejante al curado que recibe una losa en obra, humedeciéndolos cada 4 horas en este caso para generar una situación de mayor control, con el equivalente a la mitad de su peso, las probetas del 9 al 12 se dejaron al ambiente, y las probetas 13 y 14 quedaron totalmente sumergidas(Fig. 16).

Pasada una hora de humedecer los cilindros, se retiró el agua, al sumar el hielo seco a las probetas del 1 al 4, de forma empírica se usó la proporción de ¼ del peso total de las probetas (Tabla 2)(Fig. 17).

Tabla 2 - Cálculo de CO2 a utilizarse

| # De cilindro | Peso (kg) |

| 1 | 3.804 |

| 2 | 3.755 |

| 3 | 3.755 |

| 4 | 3.777 |

| Peso total | 15.091 |

| Peso de CO2 a usarse | 0.943 * 4 |

Agregado el hielo seco se aisló las probetas con film, esto porque su sublimación es superior expuesto totalmente al aire libre (Fig.18).

A las 8 horas de su colocación, se puede detectar en los cilindros con hielo seco, que tienen una temperatura de 20°, los cilindros que fueron humedecidos manejaban una temperatura de 24° un grado superior al ambiente y los de ningún tratamiento tenían una temperatura igual (Fig. 19).

Al segundo día de fundidos, amaneció la ciudad de Guayaquil con una ligera garua, que bajo la temperatura hasta los 21°, humedeciendo ligeramente todas las probetas de hormigón (Fig. 20).

A las 8 a.m. tal cual se procedería en obra, se humedeció las muestras del 1 al 8, durante 1 hora, luego se aplicó el hielo seco a los cilindros del 1 al 4, en la misma cantidad utilizada previamente y se recubrieron con papel film, pasadas 4 horas se humedecieron los cilindros del 5 al 8, durante 1 hora, los demás cilindros no sufren alteración alguna, continuamos con este procedimiento hasta completar los siete días de curado (Fig. 21,22, 23, 24 y 25).

Al séptimo día, procedemos a revisar el estado físico de las probetas, escogemos una muestra representante de cada grupo, de las probetas del 1 al 4, se toma como muestra la probeta de la figura3, de los cilindros del 5 al 8, se toma el cilindro #5, de los cilindros del 9 al 12, se tomó el cilindro de la figura 12, del grupo de los cilindros 13 y 14, tomamos el cilindro de la figura 13 (Fig. 26, 27, 28 y 29).

Tras el curado de las probetas podemos indicar mediante la observación, dos características sobresalientes que las diferencian unas de otras, su color y textura al tacto, de la probeta #3, cuyo tratamiento de curado consistió en agua y hielo seco, podemos observar un color gris neutro, al tacto, su textura se siente lisa, agradable al tacto, de la probeta #5, con tratamiento de curado, similar al que se da en obra, se distingue una coloración un poco más oscura al anterior, con una textura un poco más polvosa, pero liso, de la probeta #12, perteneciente al grupo que se le suprimió cualquier tipo de curado, resalta a la vista un color gris un poco más blanquecino, una textura mucho más áspera y polvosa, incluso se observaba desprendimiento en su parte superior e inferior, la probeta #13, perteneciente al grupo que permaneció sumergida en agua, era la mejor conservada de todas, presentaba un color mucho más oscuro, con una superficie lisa, agradable al tacto, temperatura mucho más fresca y una menor cantidad de desprendimientos de su cara superior.

Para continuar el tratamiento de curado con los segmentos de losa, primero, las diferenciamos según el tipo de curado que se les habrá de dar, la losa #1 recibirá curado de agua con hielo seco, la losa de la figura 2 curado con agua, semejante al que se da en obra, la losa #3 estará exento de cualquier tipo de curado (Fig. 30).

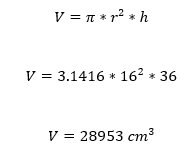

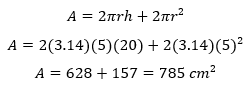

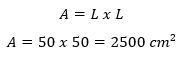

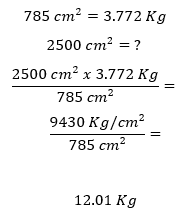

Procurando mantener la similitud de condiciones, se ha buscado la similitud en la cantidad de Hielo seco al que se expondrá la losa #2, en el caso de las probetas utilizamos ¼ del peso de las mismas, de este primer experimento, podemos utilizar la cantidad de Hielo seco y correlacionarlo con la superficie cubierta, cada probeta media 10 x 20 cm, al momento de calcular su área, obtenemos:

Para continuar el tratamiento de curado con los segmentos de losa, se ha utilizado esta proporción, considerando el área de la superficie del segmento de losa.

Al considerar ambas proporciones, y manejarlas con una regla de tres, nos da la cantidad de Hielo seco que aplicaremos a los segmentos de losa.

Al considerar ambas proporciones, y manejarlas con una regla de tres, nos da la cantidad de 12 Kg para aplicar en la superficie de nuestro segmento de losa, procedemos a humedecer el 1 y 2, mientras el 3 lo mantenemos intacto (Fig. 31).

Después de humedecer los segmentos de losas 1 y 2, se procede con la aplicación de los 12 Kg de hielo seco en el segmento #1, después de aplicarlo, se procede a aislarlo mediante un plástico, repetimos este proceso durante los siguientes 6 días tras su fundición 8 (Fig. 32, 33, 34, 35, 36, 37 y 38).

Completados los siete días de curado, tal cual se procedió con las probetas, se verifica, el estado físico mediante, tacto y observación de los segmentos de hormigón, del primer segmento se observa un color mucho más oscuro, porosidad agradable al tacto, aunque se observa que la oxidación de las varillas es aún mayor que en los otros segmentos, del segundo segmento se observa un color más claro, un liguero desgaste en la parte superior una porosidad media y poca oxidación en las varillas metálicas, del tercer segmento, se percibe a la vista, una superficie porosa, al tocarlo se percibe polvosa, con un desgaste del hormigón mayor, sus varillas metálicas han permanecido igual.

Resultados y discusión

Tras los 7 días de fundidos se procedió con la prueba de rotura de cilindro para verificar el nivel de resistencia a la compresión alcanzado, los cilindros escogidos para la prueba fueron los de la figura 1, 5, 9 y 13, ya en el laboratorio el primer paso es tomar el peso de las probetas (Tabla 3) (Fig. 39).

Tabla 3 - Peso de probetas antes de realizar pruebas en laboratorio al séptimo día.

| # De cilindro | Peso (kg) | Tipo de curado |

| 1 | 3776 | Agua + hielo seco |

| 5 | 3721 | Agua en obra |

| 9 | 3661 | Sin curado |

| 13 | 3781 | Sumergido en agua |

Se procedió a calibrar la máquina de roturas de cilindros, se ingresan los datos del tamaño de cilindro y su área, se despeja de restos de pruebas anteriores y se coloca el cilindro listo para la prueba (Fig. 40).

Seguidamente se realizó la rotura de los 4 cilindros, y la toma de datos (Fig. 41, 42, 43, y 44).

Pasados los 14 días se procede con una nueva prueba de rotura, esta vez las probetas a evaluar son las #2, #6, #10, antes de su evaluación se registra su peso (Tabla 4) (Fig. 45, 46, 47).

Tabla 4 - Resultados de laboratorio cilindro 2-6-10.

| # De cilindro | Peso (kg) | Tipo de curado |

| 2 | 3673 | Agua + hielo seco |

| 6 | 3563 | Agua en obra |

| 10 | 3597 | Sin curado |

Cumplidos los 28 días se procede con la rotura de las probetas, #3, #7, #11 y #14, antes de ello se procede con el registro de sus datos (Tabla 5) (Fig. 48, 49, 50, 51).

Tabla 5 - Resultados de laboratorio cilindro 3-7-11-14.

| # De cilindro | Peso (kg) | Tipo de curado |

|---|---|---|

| 3 | 3603 | Agua + hielo seco |

| 7 | 3514 | Agua en obra |

| 11 | 3633 | Sin curado |

| 14 | 3757 | Sumergido en agua |

De la prueba de rotura a las probetas de hormigón, pasados los 7 días logramos distinguir, los siguientes resultados, durante las pruebas de compresión, la probeta de hormigón con mayor alcance a la resistencia de 310 Kg/cm², es la que se humedeció tal cual se hubiera realizado en obra, demostrando una resistencia del 98% seguida por la probeta de hormigón en la piscina de curado, alcanzando el 91%, continuando con la probeta de hormigón tratada con Dióxido de Carbono, y por último lugar la probeta de hormigón que no recibió curado, que llego al 81%.

En las pruebas de los 14 días, la probeta de hormigón predominante en resistencia de 310 Kg/cm², fue la que se humedeció tal cual se hubiera realizado en obra, demostrando una resistencia del 103% seguida por la probeta de hormigón tratada con Dióxido de Carbono con el 96%, y con último lugar la probeta de hormigón que no recibió curado, alcanzando un 92%.

Realizadas las pruebas de los 28 días, la probeta con mayor alcance fue la del curado en piscina, llegando al 112%, seguida con la probeta de curado como si fuera en obra, alcanzando el 109%, la resistencia de la probeta sometida al Dióxido de Carbono (CO2) se mantuvo en crecimiento hasta llegar al 101%, mientras la probeta sin curado, decreció en su alcance al diseño de resistencia, llegando solo al 90%.

Conclusiones

Al realizar la ejecución del proyecto, proceso de curado con Dióxido de Carbono (CO2), en losas de hormigón armado, se concluye, que, si es factible incluirlo como agente en la ayuda al curado del hormigón, esto gracias a las pruebas de compresión realizadas en laboratorio a las probetas de hormigón, acorde al objetivo principal del presente estudio, cumpliéndose en la experimentación documentada, la descripción del proceso y el registro fotográfico de las pruebas.

Se logra proyectar exitosamente la aplicación de Dióxido de Carbono (CO2) desde las probetas, a estructuras de tamaño real, esto se realizó al momento de ejecutar las losetas de hormigón armado y exponerlas durante su curado al Dióxido de Carbono (CO2), con una proporción semejante a la realizada en las probetas de hormigón.

Las características mecánicas, que se determinaron se dieron mediante las pruebas de compresión en laboratorio, demostrándonos, su porcentaje de alcance conforme a la resistencia con la que se diseñaron, en cada probeta de hormigón, las características físicas, se describieron al final del curado de las probetas de hormigón y encontramos su semejanza al final del curado de las losetas de hormigón.

En relevancia a los pros y contra de la implementación del Dióxido de Carbono (CO2) en el curado, se cuenta como contra el cuidado que se debe tener en su manejo, la necesidad de personal calificado y la poca rentabilidad del método, al ser un elemento de costo superior al agua, como pro se destaca un tiempo menor de ejecución y un mayor tiempo de conservación de la humedad en climas con altas temperaturas.