My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Minería y Geología

On-line version ISSN 1993-8012

Min. Geol. vol.33 no.2 Moa Apr.-June 2017

ARTÍCULO ORIGINAL

Modelación del área de la sección transversal y el ancho de la banda de transportadores para menas lateríticas y áridos de construcción

Modeling the cross section area and belt width of belt conveyors operating in laterite ore bodies and construction aggregate deposits

Roberto J. Sierra Pérez1, Arístides A. Legrá Lobaina1, Yoni Sierra González2,

María E. Torres Santander3

1Instituto Superior Minero Metalúrgico, Moa, Holguín, Cuba rsierra@ismm.edu.cu

2Ingeniero Mecánico. Empresa NOVACERO, Ecuador yonisierra85@gmail.com

3Máster en Ciencias. Delegación Territorial CITMA, Holguín, Cuba epciencia@citmahlg.cu

RESUMEN

El propósito de este trabajo fue obtener el modelo que permite determinar el área de la sección transversal de la carga y la dimensión precisa de la banda, atendiendo a que en los manuales de diseño y explotación de transportadores de banda el área de la sección transversal de la carga se incluye dentro de un coeficiente (coeficiente constructivo o de forma), cuyos valores están tabulados y se escogen sobre la base de la experiencia, considerando la productividad deseada y valores estándares de ciertos materiales.

Palabras clave: acarreo de materiales; minería; modelación; transportador de banda.

ABSTRACT

The objective of this investigation is to obtain a model allowing the determination of the cross section area and the exact belt dimension taking into account that the area of the load cross section is included in a coefficient (constructive coefficient or shape coefficient) in design and operating manuals for belt conveyors. These values are tabulated and are empirically selected considering the desired productivity and standard values established for certain materials.

Keywords: ore hauling; mining; modeling; belt conveyor.

1. INTRODUCCIÓN

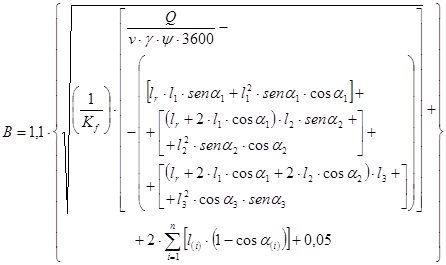

Los parámetros tecnológicos del transportador de banda están interrelacionados por la expresión matemática (1) (Potapov 1980; Spivakoski y Potapov 1983; Vasiliev, Nikolaiev y Cazonov 2006):

![]() (1)

(1)

Donde:

B: ancho de la banda; m,

Q: productividad entregada por el transportador; t/h,

y: coeficiente que tiene en cuenta la disminución de la productividad debido al ángulo de inclinación longitudinal del transportador,

v: velocidad de movimiento de la banda; m/s,

K: coeficiente constructivo o de forma, que depende de las dimensiones transversales del transportador (según el valor de bo, Figura 1) y de las propiedades del material transportado (contenidas en el valor del ángulo de reposo φ y del coeficiente y), esto se puede expresar mediante:

![]() (2)

(2)

Donde:

b0: ancho relativo de la sección transversal; m,

AT: área de la sección transversal del material en el transportador; m2.

De la expresión (1) se puede observar que con el aumento o disminución del coeficiente constructivo K, el ancho de la banda disminuye o aumenta respectivamente. Quesada (1993) realizó este análisis sin considerar las relaciones funcionales entre las propiedades físico-mecánicas del mineral laterítico. También se desprende que el área AT es directamente proporcional al coeficiente K, que implica que sus valores dependen de los valores tabulados de K, sometidos al mismo error.

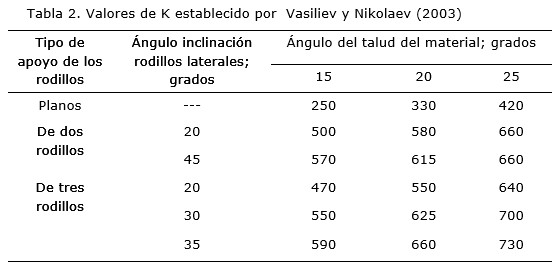

Según algunos autores (Matiushev y Sumin 1985; Pereda y Polanco 1999), el coeficiente K está tabulado (Tabla 1). Solo se determina teniendo en cuenta valores específicos del ángulo del talud del material transportado y los aspectos de montaje desde el punto de vista constructivo. Sin embargo, hay materiales, como el mineral laterítico, para los que el ángulo del talud es mucho mayor de 20o.

Oriol y Aguilar (1995) plantean que el coeficiente K se determina para longitud de rodillos igual al 40 % del ancho de la banda y ángulo de inclinación de los rodillos laterales de 20o y que la ecuación se expresa en función del 70 % del ángulo del talud estático. Sin embargo, varios materiales tienen valores de este último diferentes al 70 %, tal es el caso del mineral laterítico y los áridos de construcción cubanos.

De acuerdo con Zelienkii y Petrov (1986), el valor del coeficiente K se determina por una tabla, cuyos valores dependen de: ángulo de inclinación del transportador de 0 a 22o, ángulo del talud del material de 25o a 45o y ángulo de inclinación de los rodillos laterales de 20o y 30o.

Conforme a la norma GOST 22645-77, el ángulo de inclinación de los rodillos de apoyo de la banda es 10o, 20o, 30o para anchos de banda de 400-800 mm y 10o, 20o, 30o, 45o, para anchos de banda de 1 000![]() 2 000 mm. El valor más frecuente del ángulo de inclinación del rodillo lateral es 30o. En este caso los valores de K no sobrepasan el valor de 365.

2 000 mm. El valor más frecuente del ángulo de inclinación del rodillo lateral es 30o. En este caso los valores de K no sobrepasan el valor de 365.

Según Shubin y Pedre (1986), el coeficiente de forma para los transportadores inclinados disminuye en un 15 % según el ángulo de inclinación del tramo. Para ángulos del talud natural desde 30o a 45oel coeficiente de forma K = 105 a 160 y para bandas acanalada K = 265 a 320.

Los transportadores de banda plana se utilizan para distancias cortas y con poca velocidad de movimiento de la banda. El coeficiente de forma de acuerdo con Grigoriev et al. (1986) se determina por:

K=900×c2×tanj (3)

en el cual ![]() (4)

(4)

Donde:

b: ancho que ocupa la carga transportada sobre la banda; m.

En este caso el área de la sección transversal de la carga en la banda se determina en función del ancho de la banda B, la longitud del rodillo lr y la altura de la sección sobre la banda h. Los valores de K varían de 115 a 300 para j de 10o a 25o.

Para Spivakoski (1982) y Spivakoski y Dimitriev (1982) los valores de K oscilan entre 270 y 290, sin embargo, en este caso el ancho de la banda se determina por la ecuación:

![]() (5)

(5)

Gerontiev y Karlin (1962) plantean que el coeficiente K tiene valores entre 1,6 y 3,5 y que el ancho de la banda se determina por:

![]() (6)

(6)

De acuerdo con Potapov (1980) se utilizan los valores del coeficiente K siguientes:

K=450 a 590 para dos rodillos y ángulo de inclinación de los rodillos laterales de a=15, 20 y 30o,

K=470 a 610 para tres rodillos y a=20o, 30o, 35o y 40o.

K=620 a 669 para 4 rodillos y a1=15o y 18o; a2=30o y 36o y

K=630 a 705 para 5 rodillos y a1= 22,5o a 36o y a=22,5o a 25o.

En ninguno de los casos explicados anteriormente no se tienen en cuenta las propiedades físico-mecánicas del material transportado, ni se expresa un procedimiento de selección del valor del coeficiente K.

Según Vasiliev, Nikolaiev y Cazonov (2006) solo analizan el coeficiente de forma para ángulos del talud de hasta 20o y ángulo de los rodillos laterales de 20o y 30o.

Vasiliev y Nikolaev (2003) escogen el coeficiente de forma por la Tabla 2. En este caso no se considera el ángulo del talud del material transportado.

En los tres últimos casos no se corresponde con los valores de las propiedades del mineral laterítico cubano ni con los áridos de construcción; principalmente el ángulo del talud. Además, hay experiencia de usar ángulos de inclinación de los rodillos laterales de hasta 35o.

Según varios catálogos: Rotrans (Burgos) solo se utilizan ángulos de los rodillos laterales de 10o, 15o y 20o para artesas de dos rodillos y 20o y 30o para tres rodillos y FMC Corporation, Link-Belt (1990), recomienda utilizar ángulos de los rodillos laterales de 20o, 35o y 45o, también DUNLOP (2004) y RULMECA (2007) emplean ángulos de los rodillos laterales de 20o, 30o, 35o y 45o.

El desenlace de este análisis muestra que el coeficiente K se escoge de forma aproximada, los valores tabulados no tienen en cuenta el número de rodillos que mejor resuelva el problema energético, ni los valores adecuados de los ángulos de inclinación y dimensiones de los rodillos laterales, la forma de la pila de material formada y el ángulo exacto del talud y más aún del mineral laterítico mullido homogeneizado y áridos cubanos y su interrelación con la granulometría y la humedad. No existe un procedimiento, ni una expresión establecida para su determinación, en lo fundamental para las menas lateríticas.

Se deduce que escoger de esa manera un coeficiente de tal importancia, que puede determinar el área de la sección transversal del material y por ende el ancho de la banda, no es lo más racional; primero: porque no se tienen en cuenta las características físico-mecánicas reales de los minerales; segundo: porque no se aprovechan totalmente, o más racionalmente, las posibilidades de transportación y tercero: porque la transportación se hace menos eficiente.

Como explicación de este trabajo se demuestra que:

· Los transportadores de banda utilizados en el acarreo de menas laterítico en la industria cubana y áridos de construcción tienen bajo nivel de utilización de su capacidad de carga (hasta 60 %) y grandes pérdidas de energía (mayor de 10 000 MWh/año), ocasionado por factores inadecuados de diseño, selección y explotación (Sierra 2010).

· El valor del coeficiente K dado en la literatura se elige de forma aproximada y no se corresponde con el valor requerido para determinar el área de la sección transversal del material sobre la banda (AT), el ancho de banda racional (B) durante el acarreo de menas laterítico y en correspondencia con la geometría y dimensiones de la artesa. El ancho de banda está sobredimensionado hasta un 25 % en esta industria.

2. MATERIALES Y MÉTODOS

2.1. Fundamentación

La fundamentación del método de cálculo asume que:

· La determinación de la forma y área de la sección de la carga se realiza teniendo en cuenta las características del material a transportar, que pueden ser expresadas mediante sus respectivos ángulos de reposo maximal (al punto máximo) y tangencial y su interrelación con la humedad y granulometría.

· La determinación del ancho de la banda se realiza sumando la longitud de los rodillos, más cierto margen de seguridad. La longitud de los rodillos y su geometría debe ser tal que el área de la sección de la carga, para una velocidad deseada y valores dados de γ y ψ, posibilite la productividad (Q) solicitada.

2.2. Modelación del área de la sección transversal y el ancho de la banda

La productividad del transportador es una función del área total de la sección transversal del flujo de carga (AT; m2), de la velocidad de movimiento de la banda (v; m/s), de la masa volumétrica del material transportado (g; t/m3) y de la inclinación del transportador en el sentido ascendente de la carga (b); coeficiente (y) (Matiushev y Sumin 1979; Novoyilov 1985 y Vasiliev, Nikolaiev y Cazonov 2006) expresión (7).

![]() (7)

(7)

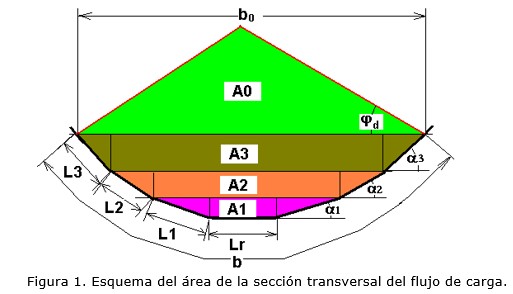

Al analizar diferentes disposiciones del órgano portador de la carga (banda) sobre los apoyos de rodillos (tipos de artesa) se observa que las áreas transversales del flujo de carga son diferentes para un mismo ancho de banda. Para determinar las áreas transversales para artesa de uno hasta siete rodillos de apoyo (Figura 1) se obtienen por relaciones geométricas y trigonométricas a través de los modelos (9), (10), (11) establecidos en este trabajo. También se obtienen los modelos para determinar el ancho de banda ocupado por el mineral laterítico o áridos de construcción (b), para cualquier tipo de artesa y el ancho relativo de la sección transversal (b0).

La forma del área de la sección transversal del flujo de carga obedece al tipo de artesa; plana o acanalada y al ángulo del talud dinámico (jd) en función de la humedad y la granulometría para las cargas analizadas. Depende de las dimensiones geométricas de la artesa; longitud de los rodillos li y de su ángulo de inclinación con respecto a la horizontal ai, de la longitud del rodillo central lr y del ángulo del talud dinámico del mineral jd. De la Figura 1 el área de la sección transversal está determinada por el valor de la magnitud b0. El área total de la sección transversal AT es la suma de las áreas de las secciones transversales A0, A1, A2 y A3:

AT=A1 + A2 +A3 + A0, m2 (8)

Cuando se parte de la longitud del rodillo central lr:

![]() (9)

(9)

![]() (10)

(10)

![]() (11)

(11)

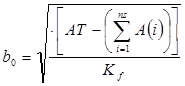

Cuando se parte del ancho relativo de la sección transversal de la carga b0:

![]() (12)

(12)

![]() (13)

(13)

![]() (14)

(14)

El área A0 depende del tipo de pila formada:

![]() ; (15)

; (15)

Donde: Kf: depende del tipo de sección de la carga.

Sin embargo, CEMA (1999) solo considera la forma de la pila como circular y se ha demostrado para diferentes materiales que tiene distintas configuraciones. Las expresiones para determinar Kf para cada tipo de sección de carga, teniendo en cuenta los ángulos de reposo maximal jm y tangencial jt, están en Ricaurte (2009).

El área transversal del flujo de carga depende de factores condicionales, que son las características físico-mecánicas del material a transportar y de factores constructivos como son las dimensiones y la forma de la artesa, el régimen vibratorio y de movimiento de la carga por toda la traza del transportador y de la forma de alimentación del mineral a la banda. Los factores condicionales son impuestos a los proyectistas y, a su vez, estos últimos son los que asignan los factores constructivos mediante su elección.

Para artesa plana (un rodillo) b=b0, entonces, de A0 se obtiene:

![]() ; (16)

; (16)

Para una artesa acanalada con un número de rodillos de apoyo, nr >1 y hasta siete:

![]() ; (17)

; (17)

que es la ecuación general de b0 en función de sus dimensiones geométricas. La ecuación (16) para determinar b0 se puede escribir como:

; (18)

; (18)

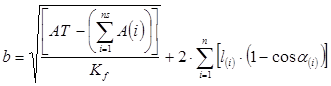

Para una artesa acanalada, el ancho de la banda ocupado por el mineral sobre la banda b se obtiene:

![]() ; (19)

; (19)

Despejando lr en la ecuación (19) y sustituyendo en (17) se obtiene:

![]() ; (20)

; (20)

Sustituyendo (20) en (18) se obtiene:

; (21)

; (21)

Por norma, el ancho b, como margen de seguridad para evitar el derramamiento del mineral debido a las irregularidades en la alimentación, debe relacionarse con el ancho B de la banda mediante la expresión:

b=0,9×B – 0,05; (22)

(Normas GOST 22645-77 y DIN 22101); donde B se da en m.

3. RESULTADOS

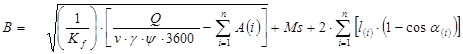

3.1. Obtención del modelo

De acuerdo a la Figura 1, ![]() , sustituyendo (21) en (22) y despejando el ancho de la banda B se obtiene el modelo para la dimensión principal:

, sustituyendo (21) en (22) y despejando el ancho de la banda B se obtiene el modelo para la dimensión principal:

(23)

(23)

(24)

(24)

Con el valor de B obtenido por (23) y utilizando la ecuación (1) se pueden determinar los valores del coeficiente de forma K para el mineral laterítico o árido para construcción en cualquier tipo de artesa.

Deberá rectificarse la longitud del rodillo ![]() . Esto se puede realizar

. Esto se puede realizar

mediante la fórmula ![]() ; (25)

; (25)

Donde: Rs: margen de seguridad del rodillo. Según Prok Internacional, Rotrans (1990), Rocman (2001a, 2001b) y Phoenix (2004) si Bs es el margen estándar del borde de la banda, que se calcula como:

Bs=0,055×B + 20; mm (26)

en la cual B: ancho de banda; mm, entonces:

![]() ; (27)

; (27)

Nótese que los coeficientes de la fórmula (22) no dependen de las propiedades del material, de la velocidad de transportación, ni de las características de la alimentación. Un enfoque alternativo que puede solventar esta insuficiencia es el siguiente.

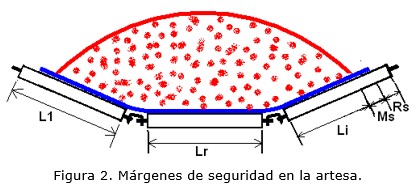

Para cada tipo de material que se transporte puede ser estudiado un margen de seguridad específico Ms. Ahora se tiene que:

; (28)

; (28)

Y en este caso la longitud final del rodillo será según la ecuación (29), que puede observarse en la Figura 2. La suma Ms + Rs puede designarse como margen general de seguridad.

![]() ; (29)

; (29)

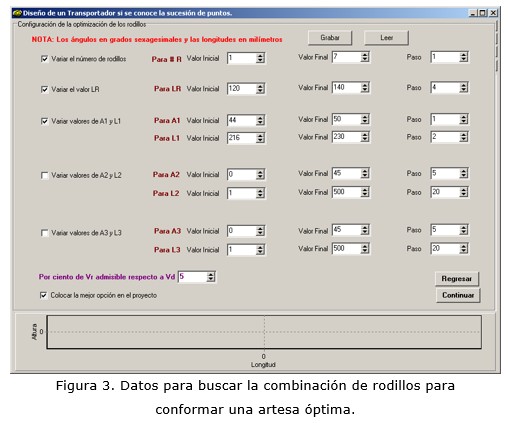

Basado en el hecho de que optimizar una función objetivo sujeta a restricciones es encontrar, respecto a dichas restricciones, un conjunto de soluciones factibles y entre estas últimas se selecciona una o varias que maximicen o minimicen la función objetivo o que, al menos, estén por encima de cierta cota predefinida para la función objetivo, se ha seleccionado como método de optimización el que sigue los pasos: discretizar-evaluación exhaustiva en las restricciones–evaluar soluciones factibles en función objetivo.

Este enfoque ha permitido establecer un procedimiento para optimizar el diseño de las longitudes de los rodillos y la geometría de la artesa de un transportador.

4. DISCUSIÓN

4.1. Premisas para optimización del área de la sección transversal de la banda

Esta investigación hace un aporte a la tercera fase de optimización del algoritmo propuesto, cuyo paso 5, según Sierra (2010), plantea: determinar el número de rodillos, sus magnitudes y geometría que garanticen que el área de la sección de la carga (AT) sea tal que responda a la productividad pedida para una velocidad aceptable. De esta manera se determina el ancho mínimo de la banda, al cual debe sumársele el margen de seguridad y luego debe ser normalizado.

En esta nueva fase de optimización se puede analizar, según plantea el paso citado en el párrafo anterior del algoritmo, cuál es el conjunto de rodillos y su respectiva geometría que garantizan el mejor desempeño del transportador. Para su cumplimiento se define la fase siguiente.

· Obtener el número de rodillos y los ángulos que se forman entre ellos cuando se define la geometría de la artesa, de manera que se alcance un diseño que, manteniendo la productividad y la velocidad pedidas, minimice el valor del ancho de banda calculado.

4.2. Optimización teniendo en cuenta el diseño de la artesa

La optimización de la artesa (del área AT) constituye una etapa importante para el diseñó energético de los transportadores de banda (Sierra 2010). El diseño del perfil de cada artesa se basa en conocer las dimensiones de cada rodillo, el ángulo que forman entre ellos y las longitudes de los márgenes de seguridad del material (Ms) y de los rodillos (Rs) (ecuación 29). En la presente investigación se obtiene el modelo que permite la obtención del número de rodillos y los ángulos que forman entre ellos, cuando se define la geometría de la artesa, de manera que se obtenga un diseño que, manteniendo la productividad y la velocidad pedidas, minimice el valor del ancho de banda calculado (modelo 24).

La optimización se logra si se realiza: puesto que estas longitudes y ángulos son magnitudes continuas, entonces debe procederse a una discretización de cada una de las variables que modelan dichas magnitudes y para ello, para cada variable X, se define su valor inicial X1, su valor final X2 y el paso de cambio de un valor a otro δx.

La fase descrita en el epígrafe anterior se integra en un lazo que involucra tres fases más, que permite refinar las soluciones en cada iteración, como parte de un diseño que optimice cada una de estas fases, entonces optimizará globalmente todo el diseño (Sierra 2010).

El método de optimización creado para resolver el problema de optimización del diseño energético se ha seleccionado como método básico, según Sierra (2010), que consiste en lo siguiente:

1. Discretizar los valores de las variables. Con este procedimiento el problema queda escrito como un problema de optimización combinatoria.

2. Aplicar el método exhaustivo, que consiste en evaluar las restricciones para cada una de las combinaciones de los valores discretos de las variables. Cuando cierta combinación de valores de las variables satisface las restricciones, entonces, se dice que se obtuvo una solución factible.

3. Evaluar la función objetivo para todas las soluciones factibles y seleccionar las mejores soluciones, según sea adecuado (combinaciones que generen el menor o los menores valores o que generen el mayor o los mayores valores).

La ventaja de este método es que no se presentan complicaciones relacionadas con la continuidad, aleatoriedad, derivabilidad, etc. de las funciones objetivo y las restricciones. Las desventajas del método están relacionadas con la correcta selección de la discretización de manera que se contemple el análisis del mayor número de casos y se logre obtener la solución en un tiempo razonable, para lo cual es imprescindible el uso de medios de cómputo automatizados.

El diálogo programado para realizar esta optimización se muestra en la Figura 3, según el software TRANSBANDAS. Nótese que en ese caso solo se evaluarán las combinaciones de hasta tres rodillos.

Como resultado se obtiene una lista de soluciones factibles de acuerdo a esta ventana del software TRANSBANDAS, por ejemplo; según caso de estudio en Sierra (2010):

Valor de Velocidad Real: 3,145

Número de rodillos: 3

Longitud del rodillo central: 123 mm

Longitud del otro rodillo: 225 mm

Ángulo que forma el rodillo central con los otros: 44o

Ancho de la banda Be=0,613 m.

Y se informa el mejor resultado, es decir, aquella configuración que garantiza la productividad pedida para una velocidad admisible no diferente un 5 % de la velocidad sugerida y que tenga el ancho de banda lo menor posible. Una variante de este método es seleccionar la configuración que minimice el valor de la resistencia del tramo analizado (WT).

5. CONCLUSIONES

· La fundamentación de un nuevo enfoque para el cálculo del área de la sección transversal del material acarreado sobre la banda del transportador sirve de base para la optimización energética durante el diseño.

· El modelo presentado para la determinación del área de la sección transversal de la carga sobre la banda permite establecer un enfoque para el cálculo preciso del de la banda.

6. REFERENCIAS

CEMA (Conveyor Equipment Manufacturers Association). 1999: Belt conveyors for bulk materials. Preparado para la conferencia de la CEMA. BELT BOOK SIXTH EDITION. United States, 770 p.

Dunlop Conveyor Belt Design Manual. 2004: Disponible en: http://www.ckit.co.za/Secure/Conveyor/Troughed/belt_tension/Dunlop/Belting.

FMC Corporation, Conveyor Equipment Division. 1990: Catálogo: link-belt. Belt conveyor idlers. P.O. Box 1370, Tupelo, Mississipi 38802. Copyright. CED 12ª59020. Printed in USA.

Gerontiev, B. I. y Karlin, N. T. 1962: Transporte minero. Niedra, Moscú, 347 p.

Grigoriev, B. N. 1986: Máquinas y complejos de transporte para el laboreo subterráneo. Niedra, Moscú, 415 p.

Novoyilov, M. G. 1985: Trabajos mineros a cielo abierto. Niedra, Moscú, 315 p.

Matiushev, L. G. y Sumin, V. M. 1985: Dispositivos de las fábricas de enriquecimiento. Niedra, Moscú .

Oriol, G. J. M. y Aguilar, P. F. 1995: Máquinas de transporte continuo.. Pueblo y Educación, 235 p.

Pereda, H. S. y Polanco, A. R G. 1999: Transporte minero. Félix Varela, La Habana, 363 p.

Phoenix Conveyor Belts. 2004: Design fundamentals SYSTEMS GMBH. Hannoversche Strasse 88. D-21079 Hamburg, Germany. DIN 22101. Consultado: 10 may 2009. Disponible en: www.phoenix-ag.com.

Potapov, N. G. 1980: Máquinas de transporte. Niedra, Moscú, 261 p.

Prok Internacional. Catálogo: balance conveyor idlers. Design and manufacturing engineers, P.O. Box 465. Mulgrave North, 3170.

Ricaurte, C. J. 2009: Precisiones en la determinación del factor de forma de las arenas industriales en transportadores de banda. A. A. Legrá-Lobaina, A. Turro Breff (Tutores). Tesis de maestría. Instituto Superior Minero Metalúrgico.

Rocman. 2001a: Catálogo rodillos electro soldados. Mondragón, España.

Rocman. 2001b: Catálogo rodillos, guirnaldas y tambores. Mondragón, España.

Rotrans. 1990: (Catálogo). Empresa dedicada a la fabricación de elemento para transporte contínuo. Burgos.

Rulmeca, K. 2007: Interroll. Rollers and components for bulk handling. Italy.

Quesada, W. 1993: Coeficiente constructivo en transportadores de banda. Minería y Geología 10(3): 70-75.

Shubin, V. S. y Pedre, C. 1986: Diseño de máquinas industriales. T. III. Pueblo y Educación, La Habana, 364 p.

Sierra, R. J. 2010: Optimización energética en el diseño de transportadores de banda para el mineral laterítico cubano. Arístides Alejandro Legrá Lobaina (Tutor). Tesis de doctorado. Instituto Superior Minero Metalúrgico. 100 p.

Spivakoski, A. O. y Dimitriev, B G. 1982: Teoría de los transportadores de banda. Nauta, Moscú, 363 p.

Spivakoski, A O. 1982: Transportadores de banda para la industria minera. Niedra, Moscú, 345 p.

Vasiliev, K. A. y Nikolaiev, A. K. 2003: Máquinas de transporte. Nauka, Sant Petersburgo, 124 p.

Vasiliev, K. A.; Nikolaiev, A. K. y Cazonov, K. G. 2006: Máquinas de cargas y transporte de las plantas de beneficio de minerales. Nauka, Sant Petersburgo, 358 p.

Zelienkii, O. B. y Petrov, A. C. 1986: Manual para proyectos de transportadores de banda. Niedra, Moscú, 222 p.

Recibido: 04/11/2013

Aprobado: 21/03/2016

Roberto J. Sierra Pérez, Doctor en Ciencias Técnicas. Profesor Titular. Instituto Superior Minero Metalúrgico, Moa, Cuba rsierra@ismm.edu.cu