My SciELO

Services on Demand

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Minería y Geología

On-line version ISSN 1993-8012

Min. Geol. vol.33 no.3 Moa July.-Sept. 2017

ARTÍCULO ORIGINAL

Efecto de la velocidad angular y la presión en el proceso de soldadura por fricción radial en una aleación de aluminio AA 5754

Effect of angular velocity and pressure in radial friction welding of AA 5754 aluminum alloy

Elís Efraín Guzmán Romero1, Tomás H. Fernández Columbié2, Dayanis Alcántara Borges3, Isnel Rodríguez González4

1Profesor asistente. Especialista en Diseño y Mecánica. Departamento de Mecánica, Instituto Superior Minero Metalúrgico, Moa, Cuba eguzman@ismm.edu.cu

2Doctor en Ciencias Técnicas. Profesor Titular. Departamento de Mecánica Instituto Superior Minero Metalúrgico, Moa, Cuba tfernandez@ismm.edu.cu

3Ingeniera mecánica. Profesora Asistente. Departamento de Mecánica Instituto Superior Minero Metalúrgico, Moa, Cuba dalcantara@ismm.edu.cu

4Doctor en Ciencias Técnicas. Profesor Titular. Departamento de Mecánica Instituto Superior Minero Metalúrgico, Moa, Cuba irgonzalez@ismm.edu.cu

RESUMEN

El objetivo del presente estudio fue determinar la relación entre las transformaciones de fases ocurridas durante la soldadura por fricción radial de una aleación de aluminio AA 5754 de 12 mm de diámetro. El proceso se realizó en un torno 16 K 20 considerando para la unión parámetros de 1 200 y 1 400 rev/min con una presión de 0,9 y 1,9 MPa respectivamente. Se determinó que la temperatura de fricción disminuye en la medida que se incrementa el número de revoluciones, así como la variación metalúrgica tanto en la zona afectada termo-mecánicamente, como en la afectada térmicamente. Los perfiles de dureza demuestran el incremento por el efecto del flujo plástico, las variaciones metalúrgicas y la presencia de precipitados.

Palabras clave: soldadura; fricción rotativa; transformación de fases; microestructura; precipitados; aleación AA 5754.

ABSTRACT

The objective of this investigation is to determine the relation between the transformations of phases occurring during the rotational friction welding of AA 5754 12-mm-diameter aluminum alloys. The process was carried out using a 16 K 20 lathe based on joint parameters ranging between 1 200 and 1 400 rev/min with a pressure of 0,9 and 1,9 MPa, respectively. It was determined that the friction temperature decreases as the number of revolutions increases as well as the metallurgical variation both in the thermo-mechanically affected area and in the thermally affected area. The hardness profiles show the increase by the plastic flow effect, metallurgical variations and the existence of precipitates.

Keywords: welding; rotational friction; transformation of phases; micro-structure, precipitates, AA 5754 alloy.

1. INTRODUCCIÓN

La soldadura por fricción radial (o rotativa) tiene la finalidad de lograr uniones en materiales con perfiles cilíndricos que no pueden soldarse de forma convencional. Por las características de la soldadura, también se le conoce como un proceso de unión de dos piezas en estado sólido; es utilizado en muchas áreas de la industria manufacturera (Falla et al. 2012).

Otros autores, entre los que se encuentran Longhurst (2010) y Weglowski (2011), consideran que la soldadura por fricción es un novedoso proceso de estado sólido que supera los procederes convencionales de soldadura por arco eléctrico, el mismo permite obtener uniones sanas sin provocar la fusión del material base, a temperaturas mucho menores que las producidas en los mencionados métodos convencionales. Se espera que las propiedades mecánicas de la junta mejoren con respecto a los procesos convencionales, ya que al soportar un ciclo térmico menos severo se reduce el deterioro de las propiedades mecánicas en la zona afectada por el calor de dichas aleaciones.

La soldadura por fricción radial es un proceso notablemente simple, la pieza gira y una onda de calor plastifica el metal circundante y realiza una unión transistorizada. La misma se realiza mediante tres funciones primarias: (1) calentamiento de la pieza (2) el movimiento de material para producir la unión y (3) la contención del metal caliente bajo la fricción (Colligan y Mishra 2008). La calefacción se genera por la fricción en rotación y por la deformación plástica entre las piezas. El calentamiento localizado plastifica el material y la rotación lleva al movimiento del frente a la parte de atrás de la sonda para realizar el cordón en la medida que el proceso avanza.

Durante el proceso, los parámetros de la soldadura combinados ejercen un efecto significante en el modelo de flujo material y distribución de temperatura, mientras influye en la evolución de la microestructura del material, la formación y las propiedades mecánicas de la junta (Tra et al. 2010; Oosterkamp, Oosterkamp y Nordeide 2004).

Zimmer et al. (2010) plantean que aunque se considera un procedimiento de soldadura de estado sólido, en algunas circunstancias puede producirse una película fundida en la cara interna, pese a ello, la soldadura final nunca presenta indicios de un estado fundido a causa del extenso trabajo en caliente que tiene lugar durante la etapa final del proceso.

Según Peel et al. (2003) en el conformado por deformación plástica, tanto la deformación interna del material como el rozamiento entre pieza y herramienta contribuyen a una generación de calor que se traduce en un aumento de la temperatura, al aplicar fuerza externa, como es el proceso de deformación, provoca alta densidad de dislocaciones, lo cual favorece el aumento del límite elástico, en el que las dislocaciones lograrán endurecerlo y aumentar su resistencia a la deformación plástica.

El objetivo del trabajo es establecer el comportamiento microestructural de una aleación de aluminio expuesta al proceso de soldadura por fricción radial, a partir de la velocidad angular y la presión ejercida, realizada en un torno convencional 16 K 20.

2. MATERIALES Y MÉTODOS

2.1. Materiales empleados

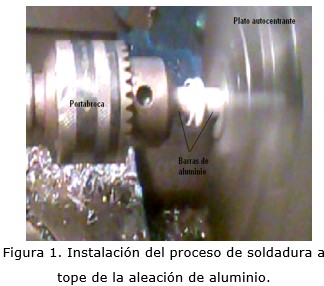

La soldadura fue desarrollada en un torno 16 K 20, se emplearon probetas cilíndricas de 12 mm de diámetro, de una aleación de aluminio AA 5754. Para el proceso de soldadura por fricción radial o de torque, la pieza fija se instaló en un portabroca y la que rota en un plato autocentrante de tres muelas. En la Figura 1 se muestra el montaje de las piezas para realizar la soldadura a tope, y en la Tabla 1 aparece la composición química estándar de la aleación de aluminio AA 5754.

Las aleaciones Al-Mg (AA 5XXX) con alto contenido de magnesio están clasificadas en el grupo cinco de las no tratables térmicamente, son suministradas en forma recocida y endurecida en frío. El elemento magnesio promueve el endurecimiento por trabajo en frío, reduciendo la energía de falla concentrada. Presentan normalmente una buena resistencia a la corrosión, pero debe tenerse cuidado durante el procesamiento para evitar la formación continua de precipitados β-Mg2Al3 en los límites de grano, los cuales pueden promover la corrosión intergranular, criterio que ha sido reportado por Engler (2014).

2.2. Obtención de las uniones soldadas

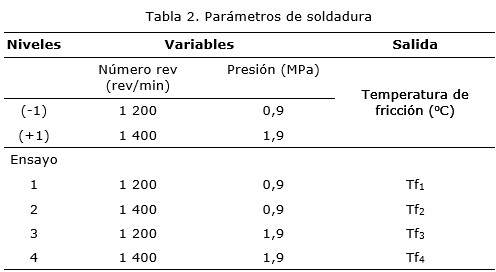

Las uniones de soldadura por fricción radial en las barras de aluminio se obtuvieron variando el tiempo en la etapa de calentamiento y el avance del torno en la etapa de forjado, manteniendo constante la velocidad de rotación y la presión. En la Tabla 2 se muestran los parámetros del proceso. Fue elaborado, mediante un diseño factorial N=2K (N-es el número de experimentos y K es el número de variables, siendo 2 el número de niveles).

Las probetas fueron sometidas a proceso de soldadura según los diferentes niveles establecidos en la Tabla 1, el tiempo de duración de las soldaduras fue de 100 s.

2.3. Microestructura de la aleación

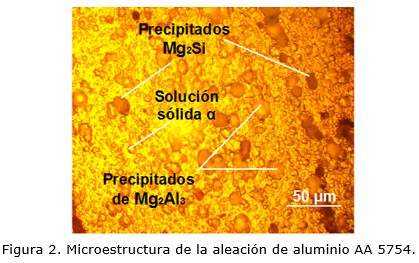

En el análisis microestructural se empleó un microscopio óptico. Para revelar las estructuras, luego de la preparación metalográficas de las muestras, se tuvo en cuenta procedimientos como: corte, desbaste y pulido, se realizó el ataque químico para ello se empleó una solución de 15 ml de HCl concentrado más 10 ml de HF al 48 %, diluido en 85 ml de agua desmineralizada. La Figura 2 se corresponde con la aleación de aluminio AA 5754.

La microestructura presenta cristales pequeños y una red continúa de partículas finas del compuesto intermetálico Mg2Al3, llamada fase β, en los límites de grano. Se observan granos equiaxiales de aluminio, predominantemente. Ocurre la precipitación en el interior de los granos. En los límites de granos se llegan a formar largos precipitados de Mg2Al3.

2.4. Ensayo de microdureza

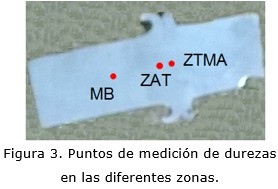

Para la medición de la microdureza se utilizó un microdurómetro, con objetivo acromático acoplado y compensación libre trinocular de tubo inclinado a 30º. Las superficies de las probetas se prepararon de la misma manera que para el análisis microestructural, desbaste y pulido, la carga aplicada fue de 0,49 N, en un tiempo de 15 s, replicando tres veces la medición para tomar los valores medios de la misma. El indentador empleado fue el de pirámide de diamante, con un ángulo de 136º según la ASTM E 92 – 82. En la Figura 3 se muestran las zonas donde se realizó el análisis de dureza.

Material Base (MB): zona del material lo suficientemente alejado de la junta que no es afectado por la deformación plástica o el ciclo térmico, mantiene sus propiedades mecánicas o microestructura.

Zona Termo-Mecánicamente Afectada (ZTMA): zona única para el proceso de soldadura por fricción radial, en ella tiene influencia la deformación plástica y el calentamiento del material en las propiedades mecánicas y en la microestructura, es posible que la deformación plástica no sea suficiente para que ocurra recristalización dinámica de la microestructura, adicionalmente, en esta región puede presentarse crecimiento o disolución de precipitados.

Zona afectada térmicamente (ZAT): zona del material que no sufre ninguna deformación plástica, pero que debido al calor generado durante el proceso, puede sufrir cambios microestructurales y en sus propiedades mecánicas.

3. RESULTADOS Y DISCUSIÓN

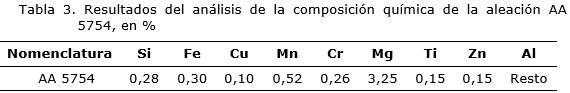

3.1. Composición química

De acuerdo con los resultados obtenidos del análisis espectral, como se muestra en la Tabla 3, los elementos presentes en la composición química se encuentran dentro de los intervalos especificados, además la presencia de elementos no especificados es inferior al valor máximo permitido. El elemento magnesio permite una mayor deformación, pero menor dureza ya que este elemento favorece y acelera la precipitación.

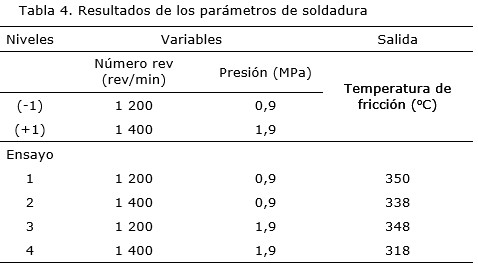

3.2. Resultados de las temperaturas del proceso

Los resultados obtenidos en las temperaturas (Tabla 4) con un pirómetro digital, en dependencia de cada variación de los parámetros de soldadura, con un 53 % de la temperatura de fusión de la aleación de aluminio, el máximo valor se obtiene al disminuir la velocidad de rotación, así mismo, la menor fuerza axial sobre la junta también ejerce un ligero efecto en el pico de temperatura.

Cuando la temperatura aumenta, debido a la fricción y sobrepasa la temperatura de la precipitación, ocurre un sobre envejecimiento que causa una coalescencia de los precipitados finos en la estructura de la aleación y reduce la dureza en esta zona. La resistencia aumenta con el aumento de velocidad lo cual está correspondencia con un menor calor aportado y un ciclo térmico menos prolongado. Esto puede coincidir con una mayor dureza de la zona térmicamente afectada y posiblemente con una menor alteración metalúrgica.

3.3. Análisis microestructural de la ZTMA

La evolución de la microestructura durante el proceso de soldadura depende de diferentes parámetros, la composición química y tratamientos térmicos del o los materiales a unir. Estos parámetros también definen la entrada de calor y el tamaño de las zonas afectadas en la junta, los tratamientos térmicos definen la microestructura inicial del material mientras que la composición química y la microestructura permiten definir los mecanismos de endurecimiento y crecimiento o disolución de precipitados.

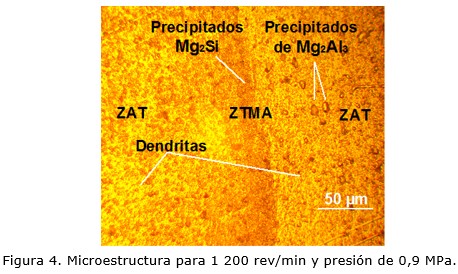

En la Figura 4 se muestra la zona térmomecánicamente afectada (ZTMA) y la zona afectada térmicamente (ZAT) para la condición de 1 200 rev/min y presión de 0,9 MPa.

La microestructura de la zona central (ZTMA) muestra granos muy finos, lo cual puede ser producto de una recristalización dinámica, se observa una reorientación de los granos originales y cierto grado de recristalización. En la otra zona (ZAT) el efecto térmico produjo una disminución en el tamaño de los granos, pero no como en la ZTMA.

La microestructura está compuesta por precipitados de Mg2Si y precipitados de Mg2Al3, así como por segregaciones dendríticas en ambas ZAT de la unión. Lo anterior se debe principalmente a las variaciones en la temperatura dentro de ésta zona.

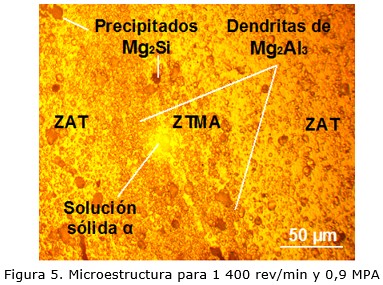

3.3.1. Análisis microestructural para la condición de 1 400 rev/min y 0,9 MPA

En la Figura 5 se muestra el comportamiento microestructural obtenido para la condición de 1 400 rev/min y 0,9 MPA.

En la zona afectada térmicamente (ZAT) se presentan las regiones de transición de a la zona termomecánicamente afectada (ZTMA) (ver Figura 5). Se aprecian variaciones abruptas en la microestructura ya que se observa el paso de una región con distribución y tamaño de los granos similar al del material base, a una región con tamaño de grano fino, comparable con el que se presenta en la zona de mezcla. La estructura de la zona de fusión en la zona soldada está constituida por una matriz de solución sólida α con segregaciones dendríticas de MgAl, con dispersiones de precipitados de Mg2Al3 producto de la solidificación y por acción del calor transmitido por las sucesivas capas de metal fundido.

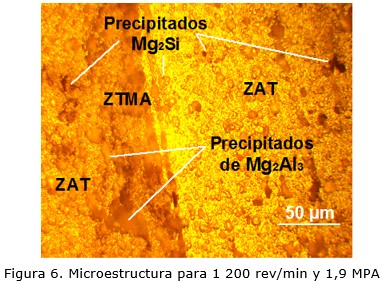

3.3.2. Análisis microestructural para la condición de 1 200 rev/min y 1,9 MPA

La Figura 6 se corresponde con el análisis de la ZTMA y la ZAT.

En la Figura 6 se observa una la matriz altamente texturada del material base y los granos recristalizados en la zona afectada térmicamente (ZAT), en la ZTMA se aprecia a partir del límite o interfase con los granos que conforman el cordón de la unión. Se puede apreciar el crecimiento de los precipitados de Mg2Al3, cuyos cristales se distinguen de las formas típicas encontradas en el material base. La primera zona está conformada por el grupo de granos ubicados en ambos extremos del ancho de cordón, resultados que coinciden con Mishra y Mahoney (2007).

El comportamiento obtenido se debe a la ubicación de esta zona, que es la primera en solidificar, por encontrarse más cerca al medio ambiente y segundo porque parte del calor contenido por el metal fundido se disipa a través del material base que se encuentra a mucho menor temperatura que el charco de soldadura, criterio también planteado por Tokaji y Uematsu (2009).

La solubilidad del compuesto Mg2Si, en aluminio, varía en función de la temperatura, por un lado y del exceso de magnesio, por otro.

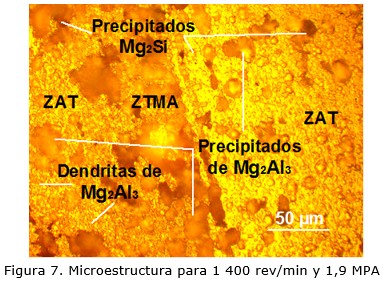

3.3.3. Análisis microestructural para la condición de 1 400 rev/min y 1,9 MPA

Se analiza la microestructura de la sección transversal de la región soldada para la condición de 1 400 rev/min y 1,9 MPA, donde se observa la ZTMA y la ZAT. La Figura 7 muestra este comportamiento.

Se observa (Figura 7) una zona de transición o zona afectada térmicamente, donde se ha formado segregaciones dendríticas. Además ha sido afectada por el cambio térmico y una deformación plástica con menos intensidad que en la zona termomecánicamente afectada (ZTMA). La ZTMA se observa diferenciada por el reducido tamaño de grano, donde existe la presencia de precipitados de Mg2Al3 de mayor tamaño que los observados en las otras condiciones de soldadura.

La causa de este tamaño en el tipo de grano de esa zona que aparecen como consecuencia de dos eventos simultáneos que se presentan; el primero se asocia a la elevada deformación plástica, que se genera en el material por el flujo plástico a que es sometido, situación ésta que promueve una alta velocidad de nucleación de los granos recristalizados; la segunda, se relaciona con que la temperatura alcanzada en dicha zona resulta relativamente baja con lo cual la velocidad de crecimiento de los núcleos disminuye. Esta combinación de efectos resulta en el pequeño tamaño de grano resultante que se obtiene en tal zona de la soldadura.

Se puede encontrar la presencia de precipitados posiblemente de AlMgSi y AlMgSiFe, los cuales aumentan de tamaño luego de realizada la soldadura, también se encontraron, en la zona de la unión, tamaños de granos más pequeños en comparación a la zona afectada térmicamente producto de una recristalización y que la dureza es mayor en la zona de la unión y varia al alejarse de la misma, pero sin sobrepasar el máximo de dureza en la unión, aspecto que fue reflejado por Seshagirirao, Sivaramakrishna y Saikrishnaprasad (2015) quienes expusieron que la formación de diversas estructuras durante el proceso de fricción se debe al efecto de la presión.

Se ha encontrado, de acuerdo con Peel et al. (2003), que la mayoría de las aleaciones aluminio-magnesio no son endurecibles por precipitación, pero en el caso de la aleación AA 5754 se presenta un endurecimiento de este tipo debido a la presencia del silicio.

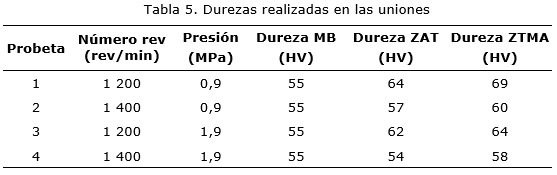

3.4. Análisis de la microdureza

En la Tabla 5 se muestran los resultados obtenidos de los ensayos de dureza realizados en las diferentes zonas del proceso de soldadura por fricción rotativa de la aleación AA 5754. Los perfiles de dureza fueron realizados para las diferentes condiciones.

Se puede observar la variación de la dureza que experimentan las uniones soldadas, de las probetas, con diferentes velocidades de rotación y diferentes presiones. Partiendo desde el metal base, la dureza se reduce más en la ZAT con respecto a la ZTMA donde presenta un ligero incremento cerca de la periferia. Para la condición de soldadura de 1 400 rev/min y 1,9 MPa, se indica una ligera tendencia a la disminución de la microdureza por el incremento en la velocidad de rotación.

Los perfiles de microdureza de las zonas soldadas (ZTMA), en todos los casos mostraron valore superiores, como resultado del endurecimiento, por precipitación, que se produce en la aleación debido a la presencia del silicio. Esta zona presenta una estructura de grano más fino, como resultado del rápido enfriamiento del baño de soldadura.

4. CONCLUSIONES

· En la medida que se incrementa la velocidad de soldadura por fricción de la aleación de aluminio AA 5754, existe menor calor de aporte y un ciclo térmico menos prolongado, pero se produce una disminución en el tamaño del grano.

· El análisis microestructural permitió identificar que independientemente de los parámetros de soldadura, empleados en el proceso y por la temperatura de fricción obtenida, existe la presencia de precipitados como el Mg2Si y el Mg2Al3 que incrementan la dureza.

· Los ensayos de microdureza revelaron que en la medida que se pasa de la ZTMA a la ZAT, la misma se incrementa, debido a la deformación plástica que se genera en el material por el flujo plástico y por las variaciones metalúrgicas.

5. REFERENCIAS

Colligan, K. y Mishra, R. 2008: A conceptual model for the process variables related to heat generation in friction stir welding of aluminum. Scripta Materialia 58(5): 327-331.

Engler, O. 2014: Texture and anisotropy in the Al-Mg alloy AA 5005-Part I: Texture evolution during rolling and recrystallization. Materials Science and Engineering A (618): 654-662.

Falla, R.; Quintana, K.; Franco, F. y Sánchez, N. 2012: Propiedades mecánicas de soldadura por fricción agitación de punto en aleación de aluminio AA6063-T5. Prospect 10(1): 79-84.

Longhurst, A. 2010: Torque control of friction stir welding for manufacturing and automation. Int J Adv Manuf Technol 12(5): 905-913.

Mishra, R. y Mahoney, M. 2007: Friction Stir Welding and Processing. ASM International, Ohio, p. 333.

Oosterkamp, A.; Oosterkamp, L. y Nordeide, A. 2004: Kissing bond' phenomena in solid-state welds of aluminum alloys. Welding Journa 83(8): 225-S.

Peel, M.; Steuwer, A.; Preuss, M. y Withers, P. 2003: Microstructure, mechanical properties and residual stresses as a function of welding speed in aluminium AA5083 friction stir welds. Acta Materialia 51(16): 4791-4801.

Seshagirirao, B.; Sivaramakrishna, V. y Saikrishnaprasad, G. 2015: Experimental Investigation of Rotary Friction Welding Parameters of Aluminum (H-30) and Mild Steel (AISI-1040). International Journal of Innovative Research in Science, Engineering and Technology 4(5): 2920-2925.

Tokaji, K. y Uematsu, Y. 2009. Comparison of fatigue behavior between resistance spot and friction stir spot welded aluminum alloy sheets. Science and Technology of Welding and Joining 14(1): 62-68.

Tra, T.; Seino, M.; Sakaguchi. M. y Okazaki, M. 2010: Fatigue crack propagation behavior relevant to inhomogeneous microstructure of friction stir welding AA6063-T5. Journal of solid mechanics and materials engineering 4(6): 840-848.

Weglowski, A. 2011. Friction stir processing - analysis of the process. Archives of metallurgy and materials 56(11): 779-788.

Zimmer, S.; Langlois, L.; Laye, J. y Bigot, R. 2010. Experimental investigation of the influence of the FSW plunge processing parameters on the maximum generated force and torque. International Journal of Advanced Manufacturing Technology 47(1-4): 201-215.

Recibido: 21/02/2017

Aprobado: 26/05/2017

Elís Efraín Guzmán Romero, Profesor asistente. Especialista en Diseño y Mecánica. Departamento de Mecánica, Instituto Superior Minero Metalúrgico, Moa, Cuba eguzman@ismm.edu.cu