My SciELO

Services on Demand

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Minería y Geología

On-line version ISSN 1993-8012

Min. Geol. vol.34 no.3 Moa July.-Sept. 2018

ARTÍCULO ORIGINAL

Empleo de escorias de horno cuchara y de cenizas de paja de arroz como componentes de un fundente para recargue por soldadura

Using ladle furnace slag and rice straw ash as components of a flux for weld overlay

Rodolfo Najarro-Quintero1, Amado Cruz-Crespo2, Lorenzo Perdomo-Gonzalez2, José Ramirez-Tórrez3, Marcelo Orbea-Jiménez1

1Universidad Técnica de Cotopaxi. Extensión La Maná, Ecuador.

2Centro de Investigaciones de Soldadura, Universidad Central Marta Abreu de Las Villas, Cuba.

3Ministerio de Industrias, ACINOX Tunas, Cuba.

RESUMEN

El trabajo aborda el empleo de escorias blancas del afino del acero y de cenizas de paja de arroz como componentes de un fundente aglomerado aleado, para recargue duro por soldadura con arco sumergido. A partir de la composición media de las escorias se definió su ubicación en el diagrama de estado CaO-SiO2-MgO, así como la adición de SiO2 requerida para provocar un desplazamiento hacia una región de mejores propiedades de la matriz del fundente. El incremento de SiO2 se realizó por adición de ceniza de la combustión de paja de arroz. A la matriz del fundente se le incorporó un sistema de aleación Cr-Mn-C. Se elaboraron dos fundentes, uno con 20 % de silicato de sodio y el otro con 30 %. Los fundentes se caracterizaron en cuanto a particulares morfométricas y de resistencia de los granos y propiedades de los depósitos (geometría, composición química y microestructura). Se concluye que las escorias blancas de acería, con adiciones de ceniza de paja de arroz, son adecuadas para la conformación de la matriz de un fundente de recargue, y que la adición de 30 % de silicato posibilita mayor resistencia de los granos, menor dilución y una mayor transferencia de los elementos de aleación al depósito. La microestructura, representada por alta presencia de martensita y austenita residual, es apropiada para recubrir piezas que trabajan expuestas al desgaste abrasivo.

Palabras clave: escorias de acería; reciclado; recargue por soldadura; fundente.

ABSTRACT

The work addresses the use of rice straw ash and white slag from steel refining as components of an agglomerated flux, for weld overlay by Submerged Arc Welding. Its location in the CaO-SiO2-MgO state diagram as well as the addition of SiO2 required to cause a displacement towards a region of better properties of the flux matrix was defined from the average composition of the slags. The increasing of SiO2 was made by the addition of ash from the combustion of rice straw. A Cr-Mn-C alloy system was incorporated into the flux matrix. Two fluxes were elaborated, one with 20% sodium silicate and the other one with 30%. The fluxes were characterized in terms of morphometric characteristics and resistance of the grains, and properties of the deposits (microstructure, geometry, and chemical composition). It was concluded that white slag from steel works, with addition of rice straw ash, are suitable for shaping the matrix of an overlay flux, and that the addition of 30% of silicate allows greater grain strength, less dilution and a greater transfer of alloying elements to the tank. The microstructure, represented by the high presence of martensite and residual austenite, is suitable for covering pieces exposed to abrasive wear.

Keywords: steel slag; recycling; weld overlay; flux.

1. INTRODUCCIÓN

La escoria es el residual que se genera en mayor volumen en los procesos siderúrgicos. En muchos casos, como en el proceso de altos hornos, es parte intrínseca del montaje de la planta concebir la utilización de las escorias en aplicaciones ingenieriles, con el consecuente saldo positivo en el sentido ambiental y económico.

La valorización de las escorias de acería como material de ingeniería es aún un tema altamente abordado por diversos investigadores, debido a la versatilidad de estos materiales en cuanto a posibles aplicaciones y a las especificidades propias de los procesos, en dependencia de las marcas de acero que se produzcan y de los hornos que se empleen. Huang y demás colaboradores (2012) muestran las posibles aplicaciones de las escorias de la producción de acero y su relación con las características de estas.

Los citados autores refieren el uso dentro del propio sector siderúrgico, en la desulfuración de gases, en la construcción de carreteras, como aditivo en el concreto y en la producción de cemento. De todas las aplicaciones, las más frecuentes se relacionan al empleo en materiales de la construcción civil.

En el caso particular de la producción de acero en horno de arco eléctrico, las escorias pueden ser de dos tipos: oxidantes y reductoras (también se conocen como negras y blancas). La escoria blanca se genera en el proceso de afino, su volumen es mucho menor en relación a las oxidantes y se caracteriza por mucho menor contenido de hierro y por poseer una cantidad alta de granos finos a causa del fenómeno de pulverización del silicato bicálcico durante el enfriamiento de la escoria (Boza 2011).

La valorización más probada hasta el presente para las escorias blancas consiste en su utilización en la producción de cemento, aunque presentan ciertas desventajas en comparación con las negras, debido al pobre contenido en hierro (Méndez 2011). Se reporta de modo puntual el empleo de la escoria blanca como aditivo de componentes refractarios (Guzzon et al. 2007; Guzzon, Mapelli y Memoli 2007).

Muchas empresas siderúrgicas en el mundo, entre ellas las dos empresas cubanas Antillana de Acero y ACINOX Tunas, no dan un destino sistemático útil a las escorias, convirtiéndolas en residuos sólidos. No obstante, en Cuba se han realizado un grupo importante de investigaciones sobre estas escorias con intencionalidad tecnológica, que incluyen como principal enfoque su aplicación en la construcción civil y en la agricultura como fertilizante, pero hasta la fecha no se ha sistematizado ninguna aplicación concreta (Mondelo y Valdés 2016; Boza 2011).

Los reportes referentes a la utilización de las escorias como materia prima alternativa en la obtención de consumibles para la soldadura son muy limitados (Patón 1948). Durante la segunda guerra mundial en la URSS se utilizaron escorias de altos hornos para producir fundentes para la soldadura automática por arco sumergido (SAW por sus siglas en inglés).

En Cuba se reporta la obtención de un fundente aglomerado para el recargue por SAW a partir de escorias del sistema MnO-SiO2, resultantes de la soldadura de unión de elementos de acero por este propio proceso SAW (Cruz-Crespo et al. 2005). También se reporta la obtención de la matriz de un fundente de recargue por SAW a partir de escorias de cubilote (Jerez-Pereira et al. 2007).

Dadas las particularidades de las escorias blancas del afino del acero en horno cuchara, en cuanto a composición química y la facilidad de molienda, constituyen una fuente de materia prima ideal para el desarrollo de un fundente para recargue por soldadura con proceso SAW. El consumo de escoria para la elaboración de fundente sería apenas un pequeño por ciento de la escoria blanca que se genera, por lo que seguirían siendo válidas otras propuestas de valorización de estas escorias.

Por otra parte, en la agroindustria del arroz se genera la cáscara en la limpieza de los granos en los molinos, de cuya combustión se obtiene como residual una ceniza rica en SiO2 (Cruz 2009). Esta ceniza, por sus características granulométricas y de composición, podría constituir una materia prima ideal como aditivo de un fundente para SAW que requiera de la adición de SiO2.

Con base en lo planteado, es objetivo del presente trabajo evaluar el empleo de las escorias de horno cuchara y de cenizas de paja de arroz como componentes de un fundente para el recargue por SAW para enfrentar el desgaste abrasivo. Se evalúa también el efecto en el desempeño del fundente del contenido del silicato de sodio en la mezcla.

2. MATERIALES Y MÉTODOS

2.1. Conformación analítica de la matriz del fundente

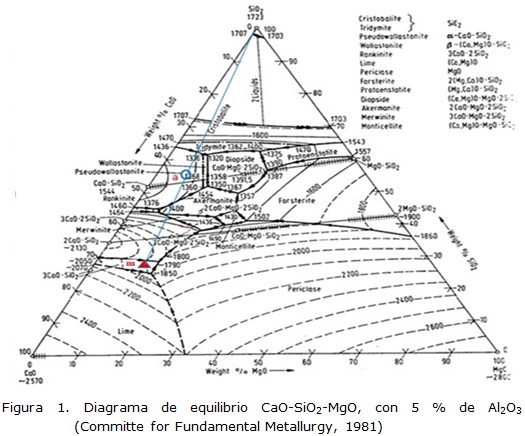

Las escorias blancas de horno cuchara de ACINOX Tunas, de acuerdo a los contenidos de sus óxidos mayoritarios, están constituidas por el sistema cuaternario CaO-SiO2-MgO-Al2O3 (de 35 % a 60 % de CaO; de 13 % a 28 % de SiO2; de 3,5 % a 10 % de MgO; de 3,0 a 11 % de Al2O3) (Boza 2011). Estas escorias pueden ser analizadas teniendo en cuenta el sistema ternario CaO-SiO2-MgO con diferentes contenidos de Al2O3 o del sistema CaO-SiO2-Al2O3 con diferentes contenidos de MgO (Committe for Fundamental Metallurgy 1981).

Los contenidos medios de los elementos de la escoria se recalcularon para un 100 % del sistema ternario CaO-SiO2-MgO y se insertó este punto medio "m" (CaO-61,43 %; SiO2–27,97 %; MgO–10,60 %) en el sistema (Figura 1), el cual se ubica en la zona de altas temperaturas, superiores a los 1 800 oC.

De acuerdo con Jerez-Pereira y otros investigadores (2007) es un requisito básico de un fundente para recargue por SAW que su temperatura de fusión sea inferior a la temperatura del acero, fundiendo antes que el metal base y protegiéndolo de la contaminación. Por ello, la composición de la escoria, punto "m" en la Figura 1, debe ser modificada, realizando adiciones de SiO2 que provoquen un corrimiento en la dirección del vértice de este compuesto, hacia las regiones de la pseudowallastonita, que presenta una temperatura de fusión inferior a 1 400 oC. Se lleva entonces a un punto "a", en el entorno de 55 % de SiO2, siguiendo una línea recta hacia el vértice 100 % SiO2, con relación constante CaO/MgO=5,8. Si el 55 % es de SiO2, entonces % CaO + % MgO = 45 %. La solución del sistema de dos ecuaciones nos da las coordenadas de composición del punto "a" en el sistema: 55 % SiO2, 38,4 % CaO y 6,6 % MgO (Figura 1).

Con el propósito de mejorar la fusibilidad del sistema se puede adicionar CaF2, que actuaría positivamente sobre el índice de basicidad con su efecto beneficioso sobre el desprendimiento de la escoria y sobre la transferencia de elementos de aleación, como el Cr y el Mn. El CaF2 actúa sobre el enrejado silicático, bloqueando los enlaces Si-O por la sustitución del anión O2- por F-, lo que conduce a una mayor fluidez. De acuerdo con Quintana-Puchol y demás colaboradores (2003), el contenido de CaF2 en el fundente podría estar en el entorno de 10 %, en relación al sistema cuaternario CaO-SiO2-MgO-Al2O3.

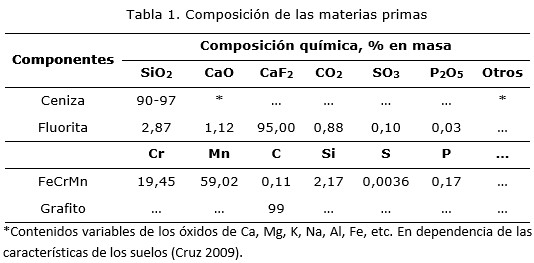

2.2. Elaboración de los fundentes experimentales

Con base en el análisis realizado arriba, la matriz del fundente estaría constituida de escoria blanca de horno cuchara de ACINOX Las Tunas. El aporte de SiO2, requerido para alcanzar el punto (a) en la Figura 1, se realiza con adición a la escoria de ceniza de la combustión de paja de arroz; en este caso del CAI Sur del Jíbaro, Cuba, cuya composición se refleja en la Tabla 1.

La adición de ceniza se ha determinado de acuerdo con la diferencia de SiO2 (27,03 % de SiO2 a añadir) entre el punto "m" y el punto "a" de la Figura 1. Según la Tabla 1, la ceniza contiene 93,5 % como valor medio, entonces para incrementar el SiO2 en 27,03 % se requiere anadir 28,91 g.

El aporte de CaF2 se realiza mediante la adición de fluorita (Tabla 1), que contiene casi exclusivamente este compuesto. La adición de fluorita se ha determinado sobre la base de la adición de 10 % de CaF2. Si, de acuerdo con la Tabla 1, la fluorita contiene 95,00 % de CaF2, entonces se requiere anadir 10,53 g de esta.

Si la carga se lleva a relaciones porcentuales para facilitar la conformación de cualquier cantidad de matriz del fundente que se desee, esta quedaría de la siguiente forma: 71,73 % de escoria; 20,74 % de ceniza y 7,53% de fluorita.

Para lograr la conformación del fundente de recargue, cuyo depósito debe responder a las exigencias de desgaste abrasivo, a la matriz del fundente le debe ser añadido un sistema de aleación. La composición de los componentes del sistema de aleación a añadir se muestra en la Tabla 2 (Cruz-Crespo et al. 2005). Será añadida una carga de aleación que representa el 17 % del fundente, siendo el resto (83 %) la matriz. La carga porcentual del fundente queda constituida como muestra la Tabla 2.

Dado que 1 kg de fundente es la cantidad mínima necesaria para realizar un ensayo de soldadura, la carga porcentual del fundente se recalcula a 1 kg de carga (Tabla 2).

En la obtención del fundente los componentes se mezclaron en un tambor rotatorio con 5o de inclinación durante 30 min para garantizar la homogeneidad de la mezcla. Los componentes se adicionaron en orden creciente de sus densidades para garantizar el mezclado a flujo contracorriente.

Se fabricaron por peletización dos fundentes, cuya diferencia consiste en la proporción de aglomerante en relación a la masa seca de la carga: 20 % y 30 % de silicato de sodio, respectivamente. Los fundentes obtenidos se secaron en una estufa a 120 oC durante 120 min, luego se tamizaron entre los tamices de 0,25-2,5 mm y se calcinaron en un horno mufla durante 120 min a 350 oC.

2.3. Obtención y caracterización de los depósitos

Con los fundentes obtenidos se realizó un depósito sobre chapa de acero AISI 1020 de 300x100x8 mm, para lo cual se utilizó un alambre EL12 de 3 mm, con una corriente de 450 A con polaridad inversa, una velocidad de 27,8 cm/min, un voltaje de arco de 32 V y una altura de capa de fundente de 20 mm.

Para el análisis químico se extrajeron probetas mediante cortes transversales de cada depósito, a las que se le desbastó la parte superior de tal modo que se obtuvo una superficie plana con suficiente área para el análisis, el cual se hizo mediante análisis espectral de emisión atómica.

La preparación para macrografía de muestras extraíadas por cortes transversales se realizó mediante desbaste hasta lija 600 y luego fue atacada con nital al 3 %. Las imágenes de la macrografía de los depósitos se adquirieron con un microscopio óptico de bajo aumento y se determinaron los parámetros geométricos de los depósitos con el empleo del software ImageJ.

A las muestras utilizadas para macrografía se les eliminó el ataque y se pulieron con óxido de cromo, para luego ser atacadas con nital al 2 % para revelar la microestructura de la zona central superior. Esta se observó por microscopía óptica.

2.4. Caracterización morfométrica de los granos de fundente

Se realizó la comparación de la forma y tamaño de los granos de ambos fundentes. Luego de realizados los depósitos, una muestra representativa de cada fundente se distribuyó sobre una superficie y se le realizaron imágenes digitales de bajo aumento, empleando una escala de referencia. Sobre la base de las imágenes, la morfometría de los granos se evaluó con el empleo del software ImageJ.

Se realizaron ensayos para determinar la resistencia máxima a la compresión de los granos, según la metodología propuesta por Portal (1994) y empleando un dispositivo fabricado por el referido autor, que se basa en incrementar el peso hasta que el grano quiebre. Para establecer la comparación entre los fundentes con 20 % y 30 % de silicato, 10 granos de aproximadamente 2 mm de cada fundente fueron ensayados.

3. RESULTADOS Y DISCUSIÓN

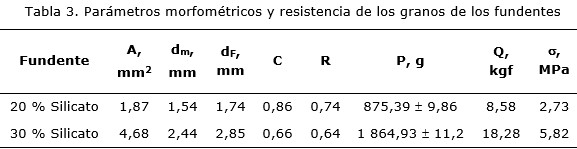

3.1. Análisis morfométrico de fundentes obtenidos con diferentes proporciones de silicato de sodio

De acuerdo con el procesamiento de las imágenes digitales de los granos de ambos fundentes se determinó el área media del grano (A), el diámetro medio (dm), el diámetro Feret (dF), la circularidad (C) y el redondeo (R) (Tabla 3). En la tabla también se muestran los resultados medios de peso soportado (P) hasta quebrar el grano y su conversión a carga (Q) y tensión de rotura a compresión (s) en relación al área de los granos ensayados, de 2 mm de diámetro.

Se evidencia en la Tabla 3 que el fundente con 30 % de silicato de sodio presenta mayor diámetro medio y diámetro Feret, al tiempo que presenta menor circularidad. Ello se interpreta como una evidencia de menor fragmentación y erosión del grano durante la manipulación en la obtención del depósito. Lo anterior se corresponde con un mayor valor de resistencia a la compresión de los granos del fundente de 30 % de silicato.

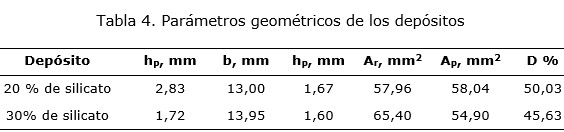

3.2. Geometría de los depósitos en función del contenido de silicato en el fundente

Los parámetros geométricos de los depósitos profundidad de penetración (hp), altura de refuerzo (hr), ancho (b), área de penetración (hp) y área de refuerzo (Ar), determinados de acuerdo con las macrografías, se muestran en la Tabla 4. Según las áreas de penetración y refuerzo se estableció el coeficiente de dilución (D=Ap/(Ap+Ar)*100).

Al tratarse de un fundente de recargue, el aumento de la dilución constituye un aspecto desfavorable, ya que la dilución significa la participación del metal base en la conformación del depósito y, consecuentemente, refleja que los elementos de aleación del fundente no se aprovechan adecuadamente en la elaboración del metal depositado. Por otra parte, debe ser garantizada la adecuada adherencia del cordón sobre el sustrato, por lo que se requiere siempre de cierto grado de dilución.

En la Tabla 4 se hace evidente que el fundente con 30 % de silicato de sodio brinda un depósito de mejores características, dado por una menor dilución. Tal diferencia en la dilución es consecuencia de la forma y tamaño de los granos del fundente, que condicionan la densidad aparente y la permeabilidad a la salida de los gases. El fundente con 20 % de silicato presenta granos menores y de mayor grado de redondeo, por lo que hay un mejor acomodo de los granos con cavidades menores para la salida de los gases de la región del arco. Ello conduce a una mayor presión de los gases sobre el arco, reduciendo el ancho y aumentando la penetración. También el intercambio de energía con el medio se hace menor.

3.3. Composición química y microestructura de los depósitos en función del contenido de silicato en el fundente

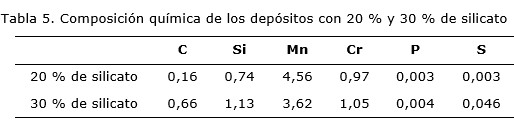

En la Tabla 5 se muestra la composición química de los fundentes con 20 % y 30 % de silicato. Hay diferencias significativas entre los dos fundentes evaluados para los elementos principales, en correspondencia con el sistema de aleación añadido (Tabla 2). No obstante, independientemente de las diferencias, ambos depósitos presentan composiciones propias para enfrentar el desgaste abrasivo con ligero impacto, a causa de la presencia del cromo y manganeso fundamentalmente (Portal 1994). Obviamente, el mayor contenido de carbono en el fundente de 30 % de silicato lo hace más favorable para enfrentar el desgaste abrasivo.

En un análisis más detallado de la Tabla 5 se denota que el cromo en ambos fundentes es relativamente similar. Ello se asocia a que este elemento es el de menor afinidad por el oxígeno dentro del sistema de aleación y, por tanto, es protegido por los otros elementos (C, Si, Mn) que realizan la función desoxidante. A su vez, dicha relativa similitud de contenido de cromo en los dos depósitos deja claro que las diferencias en la dilución (Tabla 4) no son causa gobernante de la composición.

El menor contenido de manganeso y el mayor de silicio en el fundente con 30 % de silicato se atribuye a que una mayor presencia de SiO2 en el fundente favorece la transferencia al baño de este elemento y desfavorece la del manganeso, lo cual se sintetiza en la siguiente ecuación: (SiO2)f + 2[Mn] Û 2(MnO)f + [Si]; log K = -24490/T + 15,6.

El carbono se ha añadido fundamentalmente en forma de grafito (Tabla 2). Este elemento, al entrar en contacto con el oxígeno se oxida, originando CO2 o CO, que luego se oxida hasta CO2. Una mayor destrucción de los granos del fundente de 20 % de silicato aumenta la superficie de contacto, conduciendo a una oxidación más intensiva del carbono en forma de grafito que pasa a la atmósfera gaseosa (C+O2=CO2).

El fósforo y el azufre presentan menores contenidos en el depósito del fundente de 20 % de silicato, lo cual se asocia con la basicidad del fundente: un menor contenido de SiO2 en este fundente hace que su basicidad sea mayor, favoreciendo la transferencia del fósforo y el azufre a la escoria. Ello puede ser sintetizado por las ecuaciones siguientes: [FeS] + (CaO)Û(CaS) + [FeO]; 2[Fe2P] +5(FeO) + 4(CaO)= (CaO)4 P2O5 + 9[Fe]L. Es evidente que otros óxidos básicos del fundente, como el MgO, actuarían de modo similar al CaO.

Es visible la diferencia en la microestructura de los depósitos (Figura 2), obviamente asociada a las variaciones de composición química de la Tabla 5, que como ya se analizó anteriormente, son consecuencia, a su vez, de las variaciones en el contenido de silicato de sodio en el fundente.

En el caso del fundente con 20 % de silicato (Figura 2a) la microestructura se caracteriza por una formación dendrítica de la cristalización primaria con una región interdendrítica de austenita residual. Dichas dendritas podrían estar representadas por pequeñas agujas de martensita o bainita. En el caso del fundente con 30 % de silicato se hace visible la presencia de agujas de martensita, con alta presencia de austenita residual.

En la cristalización primaria de ambos depósitos ocurre la formación de austenita, luego, durante el enfriamiento en estado sólido la austenita es transformada mediante mecanismos no difusivos, obteniéndose estructuras aciculares y duras producto del efecto del manganeso y el cromo. Estos elementos retardan la transformación perlítica, al tiempo que disminuyen la temperatura de inicio de la transformación martensítica. En el caso del cromo, a la vez que retarda la transformación perlítica acelera la formación de bainita. Dadas las altas velocidades de enfriamiento y la presencia de relativamente altos contenidos de cromo y manganeso, no toda la austenita es transformada, quedando en la microestructura austenita residual. En el caso del depósito con fundente de 30 % de silicato el mayor contenido de C (Tabla 5) favorece la formación de martensita en comparación con el de 20 %.

Ambas microestructuras se consideran apropiadas para enfrentar el desgaste abrasivo con ligero impacto (Portal 1994). No obstante, el análisis conjunto de la composición del depósito y la microestructura, así como la resistencia de los granos y la dilución hace obvio que el mejor desempeño integral corresponde al fundente con 30 % de silicato de sodio.

4. CONCLUSIONES

· La composición química de la escoria de horno cuchara se mueve en un rango que se ubica en la región de temperaturas superiores a los 1 800 oC. El incremento de SiO2, manteniendo constante la relación CaO/MgO, propicia migrar hacia la región de la pseudowallastonita, que presenta una temperatura de fusión en el entorno de 1 400 oC, apropiada para un fundente para SAW.

· Los dos fundentes obtenidos (con 20 % y 30 % de silicato de sodio, respectivamente) están caracterizados por un buen desempeño tecnológico, al tiempo que propician obtener un depósito con contenidos de carbono, cromo y manganeso, que favorecen una microestructura con bainita o mantensita y austenita residual. El fundente de 30 % de silicato brinda un desempeño integral mejor, ya que presenta mayor resistencia de los granos que facilita su manipulación sin degradarse y ofrece un depósito de menor dilución con una composición y microestructura más favorables para enfrentar el desgaste abrasivo.

· La escoria en la carga del fundente representa alrededor del 60 %, mientras la suma de escoria y ceniza representan alrededor del 87 %, lo cual tiene un alto significado en el sentido económico y ambiental. La pulverización fácil de la escoria y la fina granulometría de la ceniza que no requiere procesamiento facilitan su empleo en la elaboración de fundentes sin costos significativos de preparación.

6. REFERENCIAS

Boza, M. 2011: Utilización de las escorias de acería como material de construcción. Ciencia y Futuro, 1(4): 31-40.

Committe for Fundamental Metallurgy. 1981: Slag atlas. Verein Deutscher Eisenhüttenleute, 282 pag.

Cruz, J. C. 2009: Empleo de la cáscara del arroz como material auxiliar en la fundición de piezas de acero al carbono. Tesis de maestría. Universidad Central "Marta Abreu" de Las Villas. 40 p.

Cruz-Crespo, A.; Quintana-Puchol, R.; García, L. L.; Perdomo, L.; Jiménez, G.; Gómez, C.; Alguacil, F. J. y Cores, A. 2005: Empleo de escorias de soldadura del sistema MnO-SiO2 para la obtención de un nuevo fundente aglomerado aleado. Revista de metalurgia, 41(1): 3-11.

Guzzon, M.; Mapelli, C.; Memoli, F. y Marcozzi, M. 2007: Recycling of ladle slag in the EAF: improvementof the foaming behaviour and decreaseof the environmental impact. Revue de Métallurgie–International Journal of Metallurgy, 104(4): 171-178.

Guzzon, M.; Mapelli, C. y Memoli, F. 2007: Recycling of ladle slag in the EAF: A way to improve environmental conditions and reduce variable costs in steel plants. Iron & Steel Technology, 4(2): 68-76.

Huang, Y.; Guoping, X.; Huigao, Ch.; Junshi, W.; Yinfeng, W. y Hui, CH. 2012: An overview of utilization of steel slag. Procedia Environmental Sciences16: 791–801.

Jerez-Pereira, R.; Cruz-Crespo, A.; Quintana, R. y Perdomo, L. 2007: Aprovechamiento de escorias de fundición de empresas del sector azucarero en la obtención de matriz de un fundente aglomerado para recuperación de piezas del propio sector. Centro azúcar, 34(2): 43-49.

Méndez, A. 2011: Proyecto sobre residuos: Utilización de escorias como sustitutos de áridos. Tesis de maestría. Escuela de Organización Industrial. Ministerio de Industria, Turismo y Comercio. 82 p.

Mondelo, F. M. y Valdés, A. 2016: Empleo de escoria blanca del horno cuchara como fundente parcial, sustituyendo la cal en el horno de arco eléctrico. En: CUBAINDUSTRIA 2016. Memorias. Palacio de las Convenciones, La Habana, Cuba, 20-24 junio.

Patón, E. O. 1948: Soldadura automática bajo fundente. Kiev: Editorial Mashqiz. 344 p.

Portal, D. G. 1994: Desarrollo de fundentes no fundidos para el relleno de rodillos de bulldozer y piezas que trabajan en condiciones similares. Tesis doctoral. Universidad Central "Marta Abreu" de Las Villas. 157 p.

Quintana-Puchol, R.; Cruz-Crespo, A.; Perdomo, L.; Castellanos, G.; García, L. L.; Formoso, A. y Cores, A. 2003: Estudio de la eficiencia de la transferencia de elementos aleantes en fundentes durante el proceso de soldadura automática por arco sumergido. Revista de metalurgia, 39(1): 25-34.

Recibido: 01/11/17

Aceptado: 17/05/18

Rodolfo Najarro-Quintero, Universidad Técnica de Cotopaxi. Extensión La Maná. Ecuador ing.rnajarro@gmail.com; rodolfonajaqui@yahoo.es