Meu SciELO

Serviços Personalizados

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Minería y Geología

versão On-line ISSN 1993-8012

Min. Geol. vol.34 no.4 Moa oct.-dez. 2018

ARTÍCULO ORIGINAL

Procesamiento aluminotérmico de cascarilla de laminación con presencia de cenizas de fondo de la combustión del petróleo

Aluminothermic processing of lamination scale with bottom ash from oil combustion

Istvan Gómez-Ríos1, Lorenzo Perdomo-González1, Amado Cruz-Crespo1, Rafael Quintana-Puchol1

1Centro de Investigaciones de Soldadura, Universidad Central Marta Abreu de Las Villas, Cuba.

RESUMEN

La obtención de aleaciones metálicas de hierro y escoria a partir del procesamiento aluminotérmico de residuos sólidos industriales fue el propósito de este estudio. Mediante un diseño experimental tipo McLean Anderson, en el que la cantidad de aluminio varió de 33 g a 45 g, la ceniza de 0 g a 20 g, el grafito de 0 g a 4 g, manteniendo la cascarilla de laminación en 100 g, se obtuvieron siete mezclas. Se evaluó el comportamiento del proceso en términos de cantidad y rendimiento de metal y escoria; como resultado se seleccionaron las tres mejores mezclas aleadas cuyo contenido de carbono estuvo entre 1,33 %-3,62 %; silicio de 0,24 %–0,96 %; manganeso entre 0,41 %-0,78 % y de aluminio entre 0,2 %-11 %, logrando recuperar un grupo de elementos de aleación de gran valor (Mn, Cr, Mo, Ni, V, Ti, Nb, Co y W). La viabilidad técnica del procesamiento aluminotérmico de estos residuos industriales permite recuperar sus componentes metálicos, lo que garantiza el uso de estas aleaciones en la industria, a la vez que se reducen los niveles de contaminación ambiental.

Palabras clave: aluminotermia; aleaciones de hierro; cascarilla de laminación; cenizas de combustión; residuos industriales; combustión de petróleo.

ABSTRACT

Obtaining metal alloys of iron and slag from the Aluminothermic processing of industrial solid waste is the purpose of this study. Seven mixtures were obtained by using a Mc Lean Anderson experimental design, where the amount of aluminum varied from 33 to 45 g, the ash 0 to 20 g, the graphite from 0 to 4 g, keeping the lamination scale in 100 g. The performance of the process in terms of quantity and efficiency of metal and slag was evaluated; As a result, the three best alloy mixtures were selected whose carbon content was between 1.33 - 3.62%, silicon of 0.24 - 0.96%, manganese between 0.41 - 0.78% of aluminum and between 0.2 - 11%, and a group of high-value alloy elements (Mn, Cr, Mo, Ni, V, Ti, Nb, Co and W). The technical feasibility of the aluminothermic processing of this industrial waste allows recovering its metallic components, which guarantees the use of these alloys in the industry, while reducing the levels of environmental contamination.

Keywords: aluminothermy; iron alloys; lamination scale; combustion ashes; industrial waste; oil combustion.

1. INTRODUCCIÓN

La recuperación de los residuos sólidos industriales es premisa de muchos países, con el objetivo de disminuir su impacto medioambiental y lograr determinado valor agregado en las producciones realizadas con ellos. Ejemplo de ello lo constituye la recuperación de la cascarilla generada en los procesos de laminación en caliente de acero (barras corrugadas y lisas, etc.), proceso que genera entre 30 kg/t-45 kg/t de acero laminado (Rabanal et al. 2010; Martín et al. 2004; Martín, López y Torralba 2012). En Cuba se produjo, entre los años 2010 y 2014, un promedio por año de 360 000 toneladas de barras corrugadas y aceros al carbono (ONEI 2015), generándose por tanto unas 13 700 toneladas de cascarilla anualmente.

Existen muchos procesos que permiten el reaprovechamiento de este producto (Rabanal et al. 2010; Martín et al. 2004; Martín, López y Torralba 2012; Eissa, Ahmed y El-Fawkhry 2015); en el caso de Cuba, la cascarilla se utiliza en algunas fundiciones como fuente de oxígeno durante los procesos de desoxidación de acero, aunque la mayor parte de estos productos no se usa, a pesar de que se estudian diferentes variantes de empleo (Fernández e Ibañez 2016).

Otro residual a valorar son las cenizas de fondo, provenientes de las calderas de combustion del petróleo de las empresas refinadoras de hidrocarburos y de la generación de energía eléctrica, produciéndose de 200 ton/año-250 ton/año de este desecho rico en elementos metálicos (Gómez-Ríos 2015). Existen en varios países tecnologías para la recuperación de estos metales, fundamentalmente las cenizas volantes (flay ash), aunque constan reportes relacionados con la caracterización y empleo de las cenizas de fondo (botton ash) (González, García y Machado 2004; García, Rosales y Feijo 2013; Al-Ghouti, Al-Degs y Ghrairc 2011).

Por otro lado, los procesos de corte de los laminados de aluminio en la Empresa Antenas de Villa Clara generan importantes cantidades de virutas las que oscilan entre 10 kg/ton y 15 kg/ton. La empresa procesa un promedio anual de 2 000 ton de aluminio, fundamentalmente laminados de las clases 6061 y 6063, generándose aproximadamente entre 20 t y 30 t de virutas (Gómez–Ríos 2015). Estos laminados tienen un precio FOB entre 2 031 USD/t-2 054 USD/t (Argus Metal 2016), por lo que la viruta representa entre 20 USD/t-30 USD/t, de aquí la importancia de valorizar al máximo este residuo, el cual se vende a precios entre 0,63 USD/lb hasta 0,72 USD/lb (1 386 USD/t–1 584 USD/t) (Argus Metal 2016). Los residuos de las producciones de aluminio de la empresa se comercializan a través de la Empresa de Recuperación de Materias Primas de Villa Clara.

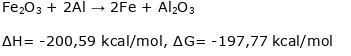

El aluminio tiene una gran afinidad con el oxígeno, lo cual se evidencia a través del alto calor de formación de su óxido (-399,09 kcal/mol), según datos reportados por Perry y Green (2008), lo que permite que en una gran cantidad de casos puedan desarrollarse reacciones químicas de oxidación-reducción en relaciones estequiométricas, sin la necesidad de suministrar energía adicional una vez que la reacción es iniciada. Estas reacciones son fuertemente exotérmicas, presentando una relativa alta velocidad de reacción que, en ocasiones, llega a ser explosiva, lo que trae como resultado un metal y una escoria, esta última constituida, fundamentalmente, por óxido de aluminio. La ecuación química general que representa el proceso aluminotérmico es (Eissa et al. 2010):

(1)

(1)

Donde: M representa el metal del óxido a reducir MxOy.

Por su importancia práctica, esta reacción exotérmica (ΔHº<0) ha sido utilizada como criterio estratégico en la obtención de metales y aleaciones, en la síntesis de materiales, como fuente de calor y de metal de aporte en soldadura, entre otros (Wang, Munir y Maximmox 1993; Perdomo-González et al. 2015).

Sobre la base de lo planteado, el objetivo del presente trabajo fue evaluar el procesamiento aluminotérmico de cascarilla de laminación, con presencia de cenizas de fondo de la combustión de petróleo en calderas, para recuperar elementos metálicos de alto valor.

2. MATERIALES Y MÉTODOS

2.1. Materias primas

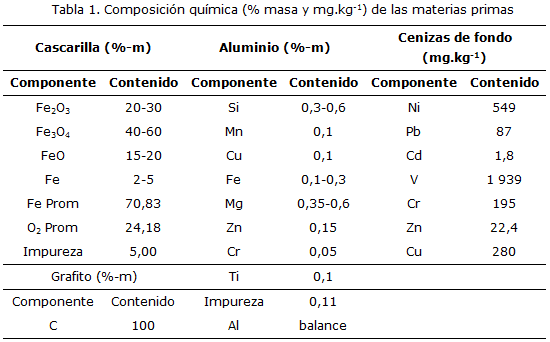

Como materias primas se emplearon residuos y subproductos de procesos industriales: cascarillas de laminación de ACINOX Tunas, virutas de aluminio de las operaciones de maquinado de la Fábrica de Antenas de Santa Clara y trozos de torchos de electrodos de grafito del horno eléctrico de arco de la Empresa "Fabric Aguiar Noriega" (Planta Mecánica de Santa Clara); también se utilizaron cenizas de fondo de las calderas de combustión de petróleo de la refinería "Camilo Cienfuegos" de la ciudad de Cienfuegos. La composición química de las materias primas se muestra en la Tabla 1.

2.2. Preparación de las materias primas

Las cascarillas, para su empleo, se sometieron a un proceso de beneficio, que incluyó lavado, separación magnética y clasificación de dicha fracción magnética. La combinación del lavado con el proceso de secado favorece la oxidación de parte del hierro metálico y del hierro II a hierro III, con el incremento del contenido de oxígeno. Lo anterior, unido a la eliminación de los componentes no magnéticos, conducen a un aumento de la calidad de la cascarilla en función a su aplicación en un proceso aluminotérmico.

Las virutas se sometieron a lavado con agua caliente y vapor durante diez minutos para eliminar el aceite refrigerante. Posteriormente, se secaron al aire y sol durante tres horas para luego ser tamizadas con un tamiz de 3,00 mm.

El grafito se trituró hasta lograr una granulometría por debajo de 0,2 mm, con el propósito de aumentar la reactividad del mismo.

Las cenizas se extraen con una granulometría fina, por lo que la operación de tamizado se realizó por una malla de 1,00 mm, con el único objetivo de eliminar materiales contaminantes que eventualmente se incorporan durante la extracción y almacenamiento.

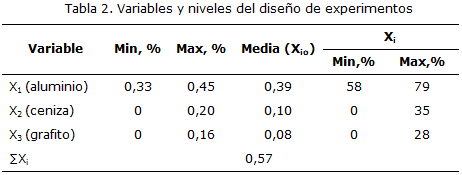

2.3. Formulación de las cargas

Para la formulación de las cargas se utilizó un diseño de experimentos de tipo McLean Anderson (McLean y Anderson 1996; Adeyeye y Oyawale 2008), seleccionándose como variables independientes y niveles de variación los mostrados en la Tabla 2.

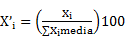

La cantidad de cascarilla de laminación se fijó en 100 g (63,69 % de la mezcla) para todos los experimentos. Esto obliga a codificar las variables independientes de acuerdo a la siguiente expresión:

(2)

(2)

El número de experimentos se determina como:

(3)

(3)

Donde: N, es el número de experimentos y q, el número de variables independientes.

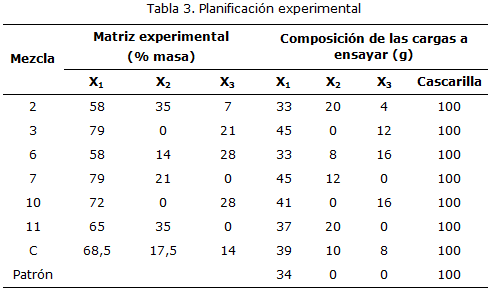

De los 12 experimentos planificados en la matriz completa se descartan los que no cumplen la condición de normalidad y se aplican las restricciones de nivel establecidas (Tabla 2), obteniéndose que solo 6 puntos son válidos (2, 3, 6, 7, 10 y 11). A la región experimental delimitada por los puntos válidos se le inserta el centroide, el cual se replica (C). La matriz experimental a utilizar se muestra en la Tabla 3.

Estos datos son reajustados para obtener el valor en gramos (Tabla 3) de cada una de las variables en la mezcla total, despejando Xi de la expresión (1). En la Tabla 3 se incluye también la cascarilla de laminación. Con el propósito de realizar, simultaneamente al diseño de experimentos, un estudio comparativo se evaluó una carga patrón de referencia, que contiene solo cascarilla y aluminio como reductor, de la cual se tiene referencia de su desempeño (Gómez-Ríos 2015).

La cantidad de aluminio en la mezcla se varió, desde el valor estequiométrico con relación a la cascarilla hasta un 35 % por encima, lo cual permite disponer de la cantidad de aluminio requerida para reducir otros óxidos, diferentes a los de hierro, presentes en la carga. Pasa una determinada cantidad de aluminio a la aleación que influye positivamente en sus propiedades.

Como nivel máximo de ceniza se estableció el 20 % (12,7 % con relación a la carga total) con el objetivo de no afectar de manera considerable la velocidad de reacción y como nível mínimo se estableció el cero.

En el caso del grafito se tomó como nivel máximo el 16 % (10,19 % con relación a la carga total) para disponer de la cantidad de carbono suficiente para la obtención de una fundición de hierro.

Dado que no se reportan estudios previos del empleo de las cenizas de la combustión del petróleo en el procesamiento aluminotérmico de cascarilla, no se tienen criterios suficientes para trabajar la planificación experimental en un rango restringido, razón por la cual las variables se movieron en un amplio rango.

Sobre la base de los datos de la Tabla 3 se preparó cada una de las cargas, las que se mezclaron durante 30 min en un mezclador de tambor rotatorio. Previo al procesamiento, cada carga se precalentó en una estufa a 280 ºC durante 30 min.

2.4. Obtención de las aleaciones

Para la obtención de las aleaciones, cada mezcla extraída de la estufa se colocó en un reactor de grafito de 2,2 L de capacidad, de fondo cónico, con un orificio en el fondo para facilitar la extracción de los productos. La reacción se inició mediante un chispazo con arco eléctrico en el crisol, cercano al borde superior de la carga. Esto se realizó con un electrodo de grafito colocado en una pinza de soldar, para lo cual el electrodo se colocó al positivo de una fuente de soldar y el crisol al negativo. Luego de iniciada la reacción en la parte superior de la carga, esta se propagó expontáneamente hacia el inferior del crisol, ocurriendo la fusión-reducción de toda la carga (Figura 1).

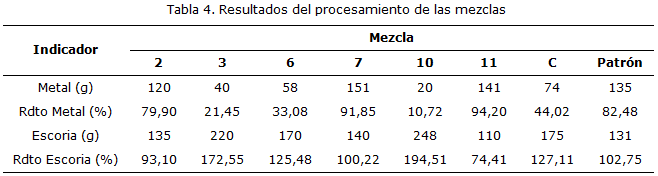

Para realizar la extracción de los productos se dejó enfriar la mezcla y se separó la aleación y la escoria. Dada su diferencia de densidad, la escoria se localizó en la parte superior y el metal en la parte inferior, rodeado este de una pequeña capa de escoria. Después de la separación el metal y la escoria se pesaron por separado. En la Tabla 4 se muestran los resultados del procesamiento metalúrgico, en cuanto a la cantidad de metal y escoria. En la tabla también se expone el rendimiento de escoria y metal. Para ello se determinó por balance de masa la cantidad teórica de aleación y escoria para cada colada y luego se estableció la relación entre la cantidad real y la teórica, expresada en porcentaje.

3. RESULTADOS Y DISCUSIÓN

3.1. Resultados del diseño experimental

Con el objetivo de evaluar los resultados generales del procesamiento metalúrgico de las cargas, y atendiendo a los resultados mostrados en las Tablas 3 y 4, se realizó el procesamiento estadístico, seleccionando como variables dependientes del diseño:

Y1: cantidad de metal obtenida

Y2: cantidad de escoria obtenida.

El procesamiento se realizó empleando el software Stgrafic versión 15.2.4, obteniéndose los modelos correspondientes a cada una de las variables respuesta.

(4)

(4)

De los resultados del procesamiento estadístico se pudo apreciar que todas las variables del modelo fueron significativas para una probabilidad mayor del 95 % y que de las interacciones, la única significativa fue la de aluminio-grafito.

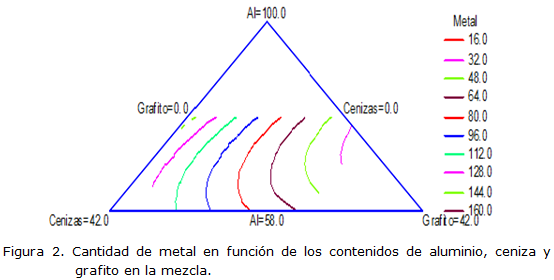

Para una mayor visualización en los análisis se elaboraron los gráficos de superficies respuestas. En la Figura 2 se muestra el comportamiento de la cantidad de aleación en función de los contenidos de las variables de entrada. Se percibe que el comportamiento en función del aluminio tiene un carácter parabólico, pasa por un máximo y luego disminuye su efecto nuevamente, dentro del rango en que se mueve la variable. Ello puede ser interpretado como que el incremento de este como reductor conduce a la disminución de los componentes de la mezcla que aportan óxidos reducibles, limitando el desempeño de la reducción y, consecuentemente, la salida de metal.

Se hace visible en la Figura 2 que el aumento del grafito disminuye la salida de metal. Si bien es cierto que el grafito es también reductor, este concurre frente al aluminio, que es mucho más activo, y su acción reductora es de carácter endotérmico, por lo que consume energía que debe en este caso ser aportada por la reducción previa con el aluminio.

Los mayores contenidos se concentran hacia el máximo de aluminio, en la región cercana a la arista aluminio-ceniza. Ello se interpreta como que el aumento de la ceniza favorece la salida de metal por el aporte de los elementos que están contenidos en esta. Al respecto, se observa que, en la medida que aumenta la ceniza, el carácter parabólico del efecto del aluminio se hace menos marcado como clara muestra de que este reductor está encontrando más compuestos que reducir, favoreciéndose de esta forma la salida de metal.

(5)

(5)

En el caso de la cantidad de escoria (ecuación IV) el ajuste del modelo cuadrático fue inferior. En sentido general, el comportamiento es contrario a la salida de metal (Figuras 2 y 3). Se observa también el carácter parabólico de la respuesta en función del contenido de aluminio, lo cual ciertamente se asocia a lo anteriormente abordado sobre el efecto de este reductor en la salida de aleación, resultante de la reducción. Es evidente que el aumento de la ceniza disminuye la salida de escoria, lo cual se vincula al aporte de compuestos metálicos que pasan a la aleación. La mayor salida de escoria se obtiene de la interacción aluminio-grafito, lo cual es una clara evidencia de la concurrencia de estos dos reductores y del efecto endotérmico de la reducción con el grafito, que limita la reducción con el aluminio, consumiendo energía.

3.2. Valoración de los productos

El comportamiento de las mezclas durante el procesamiento aluminotérmico fue adecuado, lográndose el autosostenimiento del proceso y una adecuada separación metal escoria.

En la Tabla 4 se puede observar que los mejores resultados, en cuanto a cantidad de metal y rendimiento, se obtuvieron para las cargas 2, 7 y 11, con una recuperación del 80 %, 92 % y 94 % de metal, respectivamente. Estas formulaciones coinciden con las mezclas de mayores contenidos de ceniza y menores de grafito. Se destaca la mezcla 11 como la de mejores resultados.

En el caso de las escorias, las cargas que generaron los mayores contenidos de metal fueron las que originaron los menores de escoria, lo cual está en correspondencia con el grado de reducción metálica, observándose en la Tabla 4 que los mayores contenidos de escoria le corresponden a las mezclas de menor rendimiento metálico.

En general, los experimentos realizados con las mezclas que contienen mayores contenidos de grafito tuvieron un desempeño inferior a las que no lo contenían, lo cual puede estar motivado porque la reacción del carbono con el Fe2O3 es endotérmica, afectando el desarrollo del procesamiento aluminotérmico, el cual es dependiente de la energía que se genera en el proceso (ecuación 6), según plantean Perry y Green (2008).

(6)

(6)

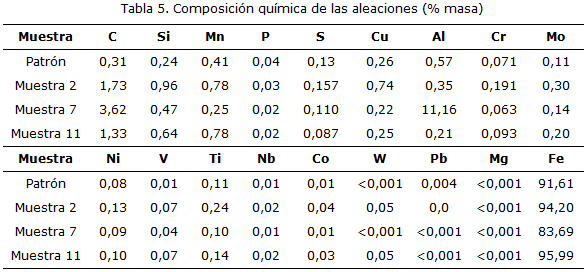

En la Tabla 5 se muestra la composición química (valores medios determinados mediante espectrometría de emisión atómica) para las aleaciones obtenidas, observándose que el contenido de carbono, de las muestras 2, 7 y 11 es muy superior al de la aleación patrón. Se destaca el hecho de que en la conformación de las muestras 7 y 11 no se incluyó el carbono, por lo que su presencia en estas aleaciones puede estar relacionado con el carbono presente en la ceniza, el cual presumiblemente está en forma de negro de humo, resultando muy reactivo. La aleación 2 tiene un contenido de carbono superior a la 11, lo cual se debe a que en la formulación de la carga 2 se incluyó un 4 % de grafito.

Debe destacarse el hecho que, contradictoriamente, la aleación 7 es la de mayor contenido de carbono de todas, a pesar de que en la formulación de la carga 7 no se incluyó el grafito y la cantidad de ceniza es inferior a las cargas 2 y 11. Esto puede deberse a que la cantidad de aluminio en esta mezcla es mayor que las demás (45 %), obteniéndose en la aleación un 11 % de Al, por lo que el carbono presente en la ceniza (negro de humo altamente reactivo) puede reaccionar con el aluminio, formando carburo de aluminio (Al4C3). Dicho carburo está formado por un 25 % atómico de carbono, según Vannij y Dritza (1986), aunque también puede formar carburos combinados de aluminio con otros elementos, tal es el caso del hierro.

Los contenidos de aluminio de las aleaciones 2 y 11 son relativamente bajos, aunque en la aleación 2 es ligeramente superior a la aleación 11, a pesar de que en la carga 2 se adicionó menor cantidad de aluminio que en la 11, pero se incorporó un 4 % de grafito, teniendo ambas cargas la misma cantidad de ceniza. Por tanto, parte del grafito presente en la mezcla puede reaccionar con el oxígeno, protegiendo el carbono de la ceniza y parte del aluminio, lo cual provoca un ligero incremento en los contenidos de C y Al en la aleación obtenida de la mezcla 2.

En cuanto al resto de los elementos de aleación (manganeso, cromo, molibdeno, níquel, vanadio, titanio, neobio y wolframio), se puede observar en la Tabla 5 que los mayores contenidos de estos elementos se obtienen en las aleaciones 2 y 11, coincidiendo con las mayores cantidades de ceniza presentes en las mezclas.

El contenido de fósforo está en valores adecuados para todas las aleaciones obtenidas, en tanto, el de azufre resultó ligeramente alto, lo cual debe ser valorado al seleccionar las posibles aplicaciones de las aleaciones obtenidas.

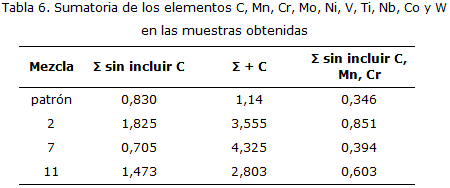

Al sumar los principales elementos de aleación de las muestras, sin el carbono y con él, y excluyendo también el aluminio, se obtienen los datos que se muestran en la Tabla 6.

En la Tabla 6 se observa que cuando en los datos no se incluye el carbono, los mayores contenidos de elementos se obtienen en la aleación 2 (1,825 %), seguida de la 11 (1,47 %), no percibiéndose este incremento en la aleación 7 con relación al patrón. Cuando se incluye en la suma al carbono se nota que el mayor valor se obtiene para la aleación 7, seguida de la 2 y la 11, resultando la aleación patrón la de menor valor.

Consideración especial merece la columna 4 de la Tabla 7, ya que en ella se incluyen los elementos: Mo, Ni, V, Ti, Nb, Co y W, todos muy preciados como elementos de aleación, debido a las propiedades mecánicas que le confieren a las aleaciones, lo cual hace que sus precios en el mercado sean altos.

En la Tabla 6 se observa que en las tres aleaciones obtenidas la suma total de elementos de aleación es superior a la suma de ellos en la muestra patrón, lo cual permite afirmar que fue posible su recuperación desde las cenizas de combustión de petróleo, llegando a alcanzar el 0,85 % para la aleación 2.

4. CONCLUSIONES

· El procesamiento aluminotérmico de las cargas compuestas por cascarilla de laminación (100 g), cenizas de fondo de las calderas de la combustión del petróleo (entre 12 g-20 g), grafito (entre 0 g–4 g) y virutas de aluminio (de 33 g a 45 g), permitió obtener aleaciones de hierro con contenidos de silicio (0,24–0,96 %), aluminio (0,21 %–11,16 %) y C (0,31 %–0,37 %), las que contienen entre 0,7 % y 1,8 % de elementos de aleación (Mn, Cr, Mo, Ni, V, Ti, Nb, Co y W) factibles de utilizarse en la industria para la elaboración de piezas.

· El procesamiento aluminotérmico de mezclas, con una cantidad fija de cascarilla y con el aluminio reductor, el grafito y la ceniza como variables muestra que el grafito afecta la cantidad de metal a obtener por su efecto endotérmico. La ceniza afecta negativamente la cantidad de escoria, asociado a la reducción del óxido de hierro, presente en su composición, que pasa al metal.

· El procesamiento aluminotérmico de la cascarilla, empleando viruta de aluminio como reductor y cenizas de la combustión del petróleo como aportador de elementos de aleación, constituye un proceso sustentable, ya que no requiere de fuente externa de energía, al tiempo que permite la revalorización de residuales industriales.

5. REFERENCIAS

Adeyeye, A. y Oyawale, F. 2008: Mixture Experiments and their Applications in Welding Flux Design. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 30(4): 319-326. Disponible en: http://www.scielo.br/pdf/jbsmse/v30n4/v30n4a08.pdf

Al-Ghouti. M.; Al-Degs, Y. y Ghrairc, A. 2011: Extraction and separation of vanadium and nickel from fly ash produced in heavy fuel power plants. Chemical Engineering Journal, 173(1): 191-197. Disponible en: http://www.sciencedirect.com/science/article/pii/S1385894711009247

Argus Metal. 2016: Aluminum. An Argus Media service. Disponible en: https://www.metalprices.com/metal/aluminum

Eissa, M.; Ahmed, A. y El-Fawkhry, M. 2015: Conversion of Mill Scale Waste into Valuable Products via Carbothermic Reduction. Journal of Metallurgy, Article ID 926028, 9 p. Disponible en: http://dx.doi.org/10.1155/2015/926028

Eissa, M.; El-Fawakhry, K.; Mishreky, M. y El-Faramaway, H. 2010: The aluminothermic production of extra low carbón ferrochromium from low grade chromite ore. The Twelfth International Ferroalloys Congress Sustainable Future. June 6–9. Helsinki, Finland. Disponible en: http://www.pyrometallurgy.co.za/InfaconXII/431-Eissa.pdf

Fernández, L. e Ibañez, A. 2016: Reciclaje y reutilización de desechos de la industria cubana. XIV Congreso Internacional de reciclaje. Cubaindustria 2016.

García, C.; Rosales, R. y Feijo, B. 2013: Evaluación de la recuperación de vanadio y níquel por lixiviación ácida de las cenizas volantes del aceite combustible. Revista Tecnocientífica URU, 5: 39-48. Disponible en: http://200.35.84.134/ojs-2.4.2/index.php/rtcu/article/view/187

Gómez-Ríos, I. 2015: Aprovechamiento de residuales industriales para la obtención de aleaciones de hierro y escorias. Tesis de maestría. Universidad Central "Martha Abreu" de Las Villas, Cuba.

González, J.; García, C. y Machado, A. 2004: Concentración de vanadio y níquel en cenizas volantes por combustión controlada. Interciencia, 29(9): 504-509. Disponible en: http://www.scielo.org.ve/scielo.php?script=sci_arttext&pid=S0378-18442004000900006

Martín, M. I.; López, F. A.; López-Delgado, A.; Pérez, C. y Alguacil, F. J. 2004: Posibilidades sobre el uso de residuos de la industria del acero en la eliminación de metales de efluentes líquidos. Revista de metalurgia, 40(5): 324-328.

Martín, M. I.; López, F. A. y Torralba, J. M. 2012: Production of sponge iron powder by reduction of rolling mill scale. Ironmaking & Steelmaking, 39(3): 155-162. Disponible en: http://www.tandfonline.com/doi/full/10.1179/1743281211Y.0000000063?src=recsys

McLean, R. A. y Anderson, V. L. 1966: Extreme Vertices Design of Mixture Experiments. Technometrics, 8(3): 447-454.

ONEI. 2015. Anuario Estadístico de Cuba 2014: Industria Manufacturera. Disponible en: http://www.onei.cu/aec2014/11%20Industria%20Manufacturera.pdf

Perdomo-González, L.; Quintana-Puchol, R.; Gómez-Pérez, C. y Cruz-Crespo, A. 2015: Obtención simultánea de ferromanganeso y materiales abrasivos por reducción aluminotérmica usando pirolusita sin tostación previa y residuos sólidos industriales. Minería y Geología, 31(2): 95-112. Disponible en: http://www.redalyc.org/articulo.oa?id=223539558007

Perry, R. y Green, D. 2008: Perry's Chemical Engineers' Handbook. Eighth Edition. New York: McGraw-Hill. ISBN:9780071422949.

Rabanal, M. E.; Torralba, J. M.; López, F. y Martín, M. I. 2010: Procedimiento de obtención de esponjas metálicas. Oficina española de patenetes y marcas, España. Número de publicación: 2 342 81521, Número de solicitud: 200900087. Disponible en: http://digital.csic.es/bitstream/10261/17101/1/Obtenci%c3%b3n%20de%20esponjas%20met%

c3%a1licas.pdf

Vannij, O. A. y Dritza, M. E. 1986: Manual de diagramas de estados binarios y multicomponentes de sistema en base al hierro. Moscú: Editorial Metalurgia, 439 p.

Wang, L.; Munir, A. y Maximmox, M. 1993: Review Termite reactions: their utilization in the synthesis and processing of materials. Journal of Materials Science, 28(14): 3693-3708.

Recibido: 12/03/18

Aceptado: 17/05/18

Istvan Gómez-Ríos, MSc. Profesor Asistente. Centro de Investigaciones de Soldadura, Universidad Central "Marta Abreu" de Las Villas, Cuba istvan@uclv.edu.cu