Introducción

Las industrias automotriz, aeroespacial y de construcción han mostrado un interés especial en el desarrollo de nuevos compuestos poliméricos debido a su versatilidad de fabricación y, especialmente, al alto costo de producción de los materiales tradicionales. Los países desarrollados utilizan alrededor del 50% de los polímeros producidos en la fabricación de materiales compuestos. Las fibras sintéticas como el carbono, aramida, vidrio y nailon se usan comúnmente como refuerzo en materiales poliméricos compuestos. Sin embargo, en las últimas dos décadas las fibras naturales se han convertido en un recurso importante en la industria de compuestos (Kushwaha & Kumar, 2009).

La tasa de crecimiento anual promedio del mercado global de compuestos poliméricos reforzados con fibras naturales fue del 38% desde 2003 hasta 2007 (Tserki, Zafeiropoulos, Simon & Panayiotou, 2015). En el futuro, se espera que aumente la aplicación de este tipo de materiales. El uso de fibras naturales como refuerzo de matrices poliméricas proporciona múltiples beneficios, como menor abrasión durante la producción, posibilidad de reciclaje, mayores propiedades mecánicas por unidad de peso y menor costo de fabricación por unidad de volumen.

Sin embargo, el potencial de las fibras naturales no se ha demostrado completamente en la industria de los compuestos poliméricos debido a su incompatibilidad fisicoquímica con las matrices hidrófobas de uso común (poliestireno, poliéster, polietileno, entre otros). Las fibras naturales están compuestas por un alto contenido de celulosa que confiere sus propiedades hidrófilas, lo que resulta en una baja compatibilidad entre el refuerzo y la matriz, que son las fases compuestas. La baja compatibilidad puede provocar una transferencia de tensión pobre entre las fases y, por lo tanto, afectar las propiedades mecánicas del material compuesto final, y en consecuencia, su uso puede estar limitado, es aquí en donde aparece la caña de guadúa que demuestra que su extracción puede confortar la compatibilidad fisicoquímica (Hyojin, Okubo, Toru, & Kenich., 2013).

La literatura revisada presenta las dos formas comúnmente utilizadas para mejorar la compatibilidad entre las matrices de polímeros y las fibras naturales: la primera es la modificación de las propiedades fisicoquímicas de la matriz, utilizando procesos de extrusión reactiva. La segunda alternativa es la modificación de las propiedades fisicoquímicas de las fibras naturales. Esta modificación se puede realizar de tres maneras diferentes: mediante el uso de agentes de acoplamiento; mediante una polimerización por injerto de monómeros compatibles con la matriz polimérica; y someter las fibras a tratamientos con plasma.

Desarrollo

Noble Guadúa, asociación intercomunitaria, cuenta con sembríos y socios en las comunas de La Entrada, Las Núñez, San José, Curia, Olón, Río Blanco y San Vicente. También produce ‘latillas’ o láminas de caña en una suerte de aglomerado tipo MDF, un proceso que la corporación espera industrializar en un convenio con la Prefectura de Santa Elena. Y ofrece soluciones para la arquitectura, con enfoque en este material. “No solo estamos mirando la parte económica, sino la parte ambiental, porque esa fue la idea inicial al formular un proyecto, que nació como parte de la Junta de Usuarios Agua Potable de Olón, también como una forma de conservación de recursos naturales”, indica Jacinto del Pezo, vicepresidente de la corporación. El agua es un recurso escaso en Santa Elena y en las comunas se empieza a ver cómo las plantaciones de guadúa han comenzado a regular el ecosistema los últimos dos años (García, 2018).

En la investigación de Zakikhani, et al. (2014), se menciona que los composites naturales de fibra vegetal se han desarrollado para la producción de una variedad de productos industriales, con beneficios que incluyen la biodegradabilidad y la protección del medio ambiente. Los materiales de fibra de bambú han atraído una amplia atención como compuestos de polímeros de refuerzo debido a su sostenibilidad ambiental, propiedades mecánicas y reciclabilidad, y pueden compararse con las fibras de vidrio. Esta revisión literaria clasifica y describe los diversos procedimientos que se han desarrollado para extraer las fibras del culmo crudo de bambú. Hay tres tipos principales de procedimientos: extracción mecánica, química y mecánica y química combinada.

También se clasifican y analizan la preparación de compuestos a partir de fibras de bambú extraídas y varios métodos de análisis térmico. Muchos parámetros afectan las propiedades mecánicas y las características compuestas de las fibras de bambú y los compuestos de bambú, incluidos los métodos de extracción, la longitud y el tamaño de la fibra, la aplicación de resina, la temperatura, el contenido de humedad y las técnicas de preparación del compuesto. Los métodos de extracción mecánica son más ecológicos que los métodos químicos. El desarrollo de compuestos reforzados con fibras de bambú y técnicas de fabricación de adhesión interfacial debe considerar el tipo de matriz, la microestructura de bambú y los métodos de extracción de fibra.

Los compuestos de polímeros reforzados con fibra, como el carbono, el grafito y el vidrio, se han utilizado en diversas industrias debido a sus altas propiedades mecánicas y facilidad de producción. El alto rendimiento de estos compuestos de matriz polimérica ha sido ampliamente investigado. Estas fibras no son degradables, y su modo de eliminación al final de la vida es desconocido. Sobre la base de la importancia del medio ambiente y la amenaza del cambio climático, los investigadores están interesados en sustituir las fibras naturales en lugar de las sintéticas.

Las fibras naturales se clasifican en función de su origen como fibras vegetales (sisal, cáñamo, fluja, bambú, etc.), partes de animales que contienen proteínas (seda, cabello, lana, etc.) y minerales. Las fibras vegetales se componen de cuatro partes principales: celulosa, hemicelulosa, lignina y pectina. Las fibras de celulosa se distribuyen en una matriz de lignina en forma de un compuesto natural. La cristalinidad y el tipo de celulosa definen la eficacia del refuerzo de las fibras vegetales. La rigidez y la flexibilidad de las fibras vegetales provienen de los componentes de lignina y pectina de las fibras, respectivamente. Algunos estudios han revelado que las fibras vegetales son mejores para el medio ambiente que las fibras de vidrio y son un sustituto adecuado de los materiales reforzados con fibras sintéticas.

Las fibras naturales se utilizan en muchas aplicaciones, incluidas las industrias automotriz y de la construcción. El primer compuesto de fibra natural se usó como parte de un avión en las décadas de 1920 y 1930 para reducir el peso de la parte. Aunque los investigadores han intentado recientemente usar fibras naturales en la industria aeroespacial, es un desafío lograr resistencia al fuego cuando se trabaja con fibras naturales.

Las fibras tienen siete categorías, a saber: fibras de estopa, hojas, semillas, frutos, madera, tallos y hierbas. El bambú pertenece a la familia de las gramíneas Bambusoideae, que consiste en fibras de celulosa incrustada en una matriz de lignina. El bambú tiene varias ventajas sobre otras fibras vegetales, como su baja densidad, bajo costo, alta resistencia mecánica, rigidez, alta tasa de crecimiento y su capacidad para fijar dióxido de carbono atmosférico. El bambú también tiene algunas desventajas para varias aplicaciones, que incluyen un alto contenido de humedad, la dificultad de extraer fibras finas y fibras, y la degradación térmica durante la fabricación.

Más de 1000 especies de bambú y aproximadamente 70 géneros crecen naturalmente en diversos climas, con especial abundancia en Asia y América del Sur. El bambú se ha utilizado tradicionalmente en la construcción y como material para la fabricación de herramientas para la vida diaria debido a su alta relación resistencia / peso. Las diferentes variedades de especies de bambú tienen diferentes formas geométricas y propiedades mecánicas, con el resultado de que el bambú en bruto no puede cumplir los requisitos de la producción comercial. Se han realizado muchos estudios para producir compuestos reforzados con fibras de bambú con propiedades mecánicas controlables mediante el uso de diferentes métodos de extracción e incrustando el bambú en una variedad de resinas. Las propiedades mecánicas de las fibras de bambú producidas como materiales de ingeniería se consideran comparables con las de las fibras de vidrio.

Como las fibras de bambú en el culmo están alineadas longitudinalmente, se llaman ‘fibras de vidrio natural’. Los estudios disponibles sobre bambú indican que esta planta natural tiene el potencial de ser utilizada como material compuesto polimérico reforzado. Sin embargo, es difícil extraer fibras de bambú con una longitud uniforme y propiedades mecánicas superiores. Por lo tanto, se han realizado muchos estudios para extraer las fibras deseadas de una manera controlada. El culmo de bambú contiene un alto porcentaje de lignina amorfa, aproximadamente 10.15% y 73.83% de celulosa. Sin embargo, estas cantidades difieren entre las especies de bambú. Este alto contenido de lignina hace que la fibras de bambú sea frágil en comparación con otras plantas naturales. Basándose en sus propiedades específicas como baja densidad, resistencia específica y rigidez, la fibra de bambú se puede comparar con la fibra de vidrio para aplicaciones en materiales compuestos. La fibra de bambú se ha utilizado en diferentes aplicaciones estructurales y para diversos fines comerciales.

La fibra de bambú se ha utilizado en diferentes aplicaciones estructurales y para diversos fines comerciales. Recientemente, el uso de las fibras de bambú como materiales compuestos de polímero reforzado ha aumentado debido a la avanzada tecnología de procesamiento. Los propósitos principales de este estudio son obtener una mejor comprensión de la estructura del culmo de bambú y presentar una visión general de los diversos procedimientos que se han utilizado para extraer la fibra del bambú. Posteriormente, analizamos los diversos métodos que los investigadores han utilizado para preparar materiales compuestos reforzados con fibras de bambú, controlar el contenido de humedad y realizar análisis térmicos de los materiales resultantes.

Estructura anatómica del bambú

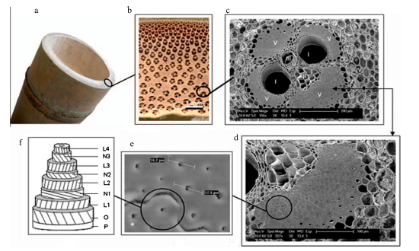

La estructura del culmo de bambú es un cilindro hueco, y el lado interno está dividido por varios diafragmas que parecen ser anillos del exterior. El espacio entre los dos anillos se denomina el entre nodo, y las ramas crecen a partir de este espacio. La distancia entre cada nodo varía entre las especies. La pared del bambú consta de muchos haces vasculares, que proporcionan fuerza al culmo. El número de entrenudos puede definirse por la altura. En consecuencia, el tamaño promedio, la densidad y el número de haces vasculares son parámetros importantes para caracterizar las especies de bambú. (Figura 1)

Fuente: Zakikhani, Zahari, Sultan & Majid (2014).

Fuente: Zakikhani, Zahari, Sultan & Majid (2014).Fig. 1 (a) culmo de bambú, (b) sección transversal del culmo de bambú, (c) haz vascular, (d) hebra de fibra, (e) fibras elementales (f) modelo de estructura de polilamelas de bambú.

La anatomía de las cañas de bambú determina sus propiedades físicas, que reflejan su utilidad. La densidad de la fibra de bambú aumenta al disminuir el diámetro superior del culmo de bambú. Por lo tanto, la sección de la base tiene una resistencia menor pero una mayor capacidad para soportar la fuerza que la sección superior. La microestructura consiste en muchos haces vasculares incrustados en el tejido del parénquima y distribuidos en todo el espesor de la pared. Los haces vasculares y las vainas del haz son las partes principales de esta planta, que refuerzan y conectan los nodos al culm. Los haces vasculares, que están rodeados de fibras (células de esclerénquima) están muy distribuidos cerca del lado externo de la pared del culmo, y son menos abundantes en el lado interno. El tamaño y la densidad de los haces vasculares varían desde la base hasta la parte superior.

Cada haz vascular se separa en dos partes, a saber, xilema y floema. La función del xilema es transferir agua, y el floema transporta nutrientes y azúcares a todas las partes de la planta. En general, cada haz vascular consta de una hebra de fibra, células de esclerénquima, vasos y tubos de tamiz con células compañeras. La hebra de fibras involucra muchas fibras elementales con formas hexagonales y pentagonales, donde las nano fibrillas se alinean y se unen con lignina y hemicelulosa. La estructura de un culmo de bambú y un diagrama de estructuras de fibras de bambú se muestran en la Figura 1.

El comportamiento mecánico de la caña guadúa

Según el estudio de Luna, Lizarazo & Mariño (2016), el comportamiento mecánico de los compuestos depende de las propiedades individuales de cada componente; sin embargo, la unión entre las fibras y la matriz juega un papel predominante en el rendimiento del material. La región interfacial, que se considera como una zona de gradientes de propiedad, determina la transferencia de tensión entre las fibras unidas y la matriz. Un enlace de interfaz bien establecido asegura un comportamiento mecánico adecuado de los materiales compuestos. La principal desventaja de usar fibras naturales como refuerzo de matrices poliméricas es la incompatibilidad fisicoquímica entre fibras y matriz.

Debido a la naturaleza hidrófila de las fibras y al carácter hidrófobo de las resinas, es necesario tratar ambos materiales para mejorar las propiedades finales de los composites, evitando fallas prematuras y delaminación. Este artículo describe una investigación exploratoria destinada a usar fibras de bambú Guadua angustifolia como refuerzo de matrices poliméricas (Perremans, Trujillo, Ivens, & Van_Vuure, 2018). Se emplearon dos técnicas diferentes de compatibilización: primero, se aplicaron a las fibras baños estándar de hidróxido de sodio como agente de acoplamiento y, en segundo lugar, se implementó un nuevo tratamiento con plasma para las fibras naturales. Se evaluó la influencia de ambos métodos de compatibilización en la resistencia a la tracción y el aspecto de la superficie de las fibras. Los resultados confirman que los baños de hidróxido de sodio disminuyen la resistencia mecánica de las fibras y limpian su superficie. En contraste, los tratamientos con plasma mostraron resultados muy alentadores, sin cambios en la resistencia mecánica y mejorando la superficie de la fibra (Varinder, Chattopadhyay & Satindar, 2013).

Las fibras de bambú están compuestas por microfibras, que desde el punto de vista mecánico trabajan juntas para resistir las cargas. El estudio realizado por Luna, et al. (2016), indican que los baños que utilizan NaOH eliminan los componentes de hemicelulosa y lignina que funcionan como materiales similares a pegamentos, lo que disminuye la resistencia mecánica. El tratamiento con plasma afecta la superficie de la fibra, y los resultados en términos de resistencia a la tracción sugieren que el bombardeo de iones podría no tener implicaciones en el comportamiento mecánico de las fibras. Todos los análisis realizados utilizando micrografías SEM son observaciones cualitativas, que son resultados preliminares. Estos deben complementarse a través de otras mediciones experimentales, que están fuera del alcance de este documento.

Extracción de fibras del bambú

Este método puede tomar la forma de diferentes procedimientos, como explosión de vapor o vapor de calor, retrabajo, trituración, trituración y laminado en un molino. Todos estos métodos se han utilizado para extraer fibras para la aplicación de fibras de bambú en materiales compuestos reforzados en diversas industrias. La principal ventaja de la extracción de fibra mecánica sobre los procesos químicos es sus mejores características ambientales (Trujillo & Malkowska, 2018).

Método de explosión de vapor

Este método se inventó en 1962 como un método de bajo consumo de energía para separar las paredes celulares de una planta para producir pulpa. Aunque el procedimiento de explosión de vapor es un método apropiado para separar la lignina de la superficie de la planta, especialmente para la industria de la pulpa, las fibras resultantes son rígidas y oscuras. En un estudio de investigación que extraía fibras utilizando un proceso de explosión de vapor, los paquetes no se separaron de manera efectiva en fibras únicas. Los haces de fibras con diámetros de 125 a 210 lm fueron producidos por una máquina de tamiz con filtro de malla. Luego, las fibras se secaron durante 2 horas a 120ºC. Este método no pudo eliminar completamente la lignina de las fibras, ya que la función principal de esta técnica es eliminar la lignina de los materiales leñosos. Así, se usó una máquina mezcladora para eliminar la lignina restante de las fibras y producir algodón de fibra de bambú. La resistencia a la tracción de un compuesto de polipropileno modificado con anhídrido maleico reforzado que contiene la fibra fue mayor en porcentajes en peso más altos en comparación con los que contienen fibra de bambú (Sánchez, Aperador & Capote, 2018).

El mismo proceso se realizó cortando bambú crudo y recalentándolo en un autoclave a 175 ° C y 0.7-0.8 MPa durante 60 min. Posteriormente, el vapor se liberó de inmediato durante 5 minutos, y este proceso se repitió nueve veces para asegurar que las paredes celulares se fracturaran. Al final, la ceniza se eliminó lavando las fibras en agua caliente a 90-95 ° C con la adición de jabón y luego secando en un horno a 105 ° C durante 24 h. La mayor parte de la lignina se condensó sobre la superficie de las fibras, lo que redujo la adhesión entre las fibras extraídas y la resina.

Durante el proceso de explosión de vapor, las paredes celulares de las fibras se agrietan y las de bambú se ablandan, lo que permite la extracción. En este método, las paredes de células blandas aplastadas pegadas a las superficies de fibras de bambú tenían una baja resistencia al corte. Como parte de la lignina se descompuso parcialmente en las fibras, los investigadores las lavaron con ultrasonidos y luego las trataron con isocianato de silano para eliminar esas células no gastadas de las fibras explotadas con vapor.

Los resultados indicaron que las fibras de bambú explotadas con vapor tienen una mayor resistencia a la tracción que las fibras tratadas con silano. Por otro lado, las interfaces entre las fibras y las células blandas son débiles, y estas interfaces pueden reducir la resistencia a la tracción del termoplástico reforzado con fibra. Se requiere un tratamiento de superficie adecuado para lograr una fuerte adhesión entre la fibras y la matriz.

Retirada

En este procedimiento, se retiró la corteza de bambú y se pela la parte cilíndrica del culmo para obtener las tiras. Las tiras de paquetes se mantuvieron durante tres días en agua. Luego, para separar las fibras, se batieron las tiras mojadas, se rasparon con un cuchillo de filo afilado y se peinaron. En este método, el proceso de raspar la superficie de la fibra tuvo un fuerte efecto en la calidad de las fibras, y las fibras se rompieron menos a lo largo de la longitud de las fibras. Otro estudio no incluyó el desguace o el peinado, sino que simplemente cortó el bambú crudo en varias partes longitudinales sin eliminar el nodo de bambú y la epidermis. Antes de retirarse, las tiras de bambú se limpiaron con agua que fluye. Las cañas de bambú se fermentaron en agua a temperatura ambiente durante 2 meses. Se utilizaron dos tipos diferentes de retracción, a saber, la aerodinámica anaeróbica y aeróbica, y estas técnicas pudieron separar los haces del culmo. Estos autores encontraron que cada paquete de fibras extraídas consistía en una sola letra, y estas fibras podían adquirirse en cualquier longitud.

Las fibras de bambú trituradas

Las fibras de bambú trituradas se extrajeron cortando primero el bambú crudo en trozos pequeños con una trituradora de rodillos. Luego, las piezas pequeñas se extraen en fibras gruesas mediante un rodillo de alfiler. Antes de poner las fibras gruesas en un deshidratador, se hervían a 90ºC durante 10 h para eliminar su grasa y luego se secaban en el secador rotativo. El problema con este proceso es que produce fibras cortas, que se convierten en polvo después del sobre procesamiento mecánico.

Molienda

La molienda de caña de bambú sin nudos se cortó en tiras y se empapó en agua durante 24 h. Luego, las tiras empapadas se cortaron manualmente en trozos más pequeños con un cuchillo. Las tiras más anchas pasaron a través de un extrusor, y se obtuvieron pequeñas astillas de bambú cortando las tiras más largas. A continuación, se adquirieron fibras cortas de bambú mediante la molienda de chips de bambú con una batidora de alta velocidad durante 30 minutos. Las fibras se separaron por tamaño utilizando varios tamices con varias aberturas. Finalmente, las fibras extraídas se secaron en un horno durante 72 horas a 105ºC. Las fibras largas fueron capaces de transportar una carga de tracción más alta como resultado de su mayor longitud transversal, aumentando el módulo de tracción del compuesto. Sin embargo, la resistencia a la tracción de las fibras más largas disminuyó. Algunos investigadores han usado el mismo procedimiento para extraer fibras y estudiar el comportamiento reológico y morfológico del compuesto de fibras de bambú. Encontraron que la fibras de bambú actuaba como un agente de nucleación eficiente para la cristalización de la matriz, aumentando la velocidad de cristalización. Este método también se ha utilizado para hacer partículas a partir de hebras de bambú secas en estudios que trabajan con nanoclay (Van Dam, Wolter Elbersen & Daza, 2018).

Laminación

El laminado de bambú se corta de los nodos en trozos más pequeños, y luego se cortaron en tiras con un espesor de 1 mm. Las tiras se empapan en agua durante una hora para facilitar la separación de las fibras. Luego, se pasan al laminador a baja velocidad y bajo una ligera presión. Las tiras enrolladas se empapan en agua durante 30 minutos y luego se separan en fibras con una cuchilla de afeitar. Las fibras obtenidas, con una longitud de 220 a 270 mm, se secaron al sol durante dos semanas. En otro estudio, después de cortar las tiras de bambú, se presionaron entre dos pares de cilindros de acero y las fibras se extrajeron sin remojar en agua. En la técnica de enrollado, el bambú rebanado se vaporiza y se empapa en agua para ablandar la lignina, y luego las fibras se pasan a través del rodillo para reducir su fuerza de unión. Generalmente, las fibras extraídas de este procedimiento varían de 30 a 60 cm de longitud (Takeuchi, Estrada & Linero, 2018).

Resultado final

Una vez extraída la fibra, se puede utilizar en muchos tipos de acabados o aplicación en los proyectos de arquitectura en especial el del campo de interiores, debido a la demostrada resistencia a la polilla, este noble material presenta una alternativa viable y valorada por su fácil corte, maleabilidad y por ser un producto liviano. A continuación se presenta el panel extraído de la caña de guadúa. (Figura 2)

Conclusión

La fibra de bambú tiene muchas ventajas sobre otras fibras de plantas naturales, como su alta resistencia y su alta tasa de crecimiento. La fibra de bambú tiene varias ventajas en comparación con las fibras de vidrio, lo que genera un gran interés en el uso de las fibras de bambú como material compuesto de polímero reforzado. Sin embargo, el bambú tiene algunas desventajas. Se han utilizado varios métodos para extraer fibras basadas en sus aplicaciones en diferentes campos de estudio e industrias. Para mejorar la utilización de fibras de bambú y la fabricación de compuestos de bambú de alto rendimiento, es esencial considerar varios principios como sigue:

Estructura de bambú: la parte más importante en la producción de fibras de bambú es conocer la microestructura de un culmo de bambú, que consiste en haces vasculares y tejido de parénquima. La lignina y la hemicelulosa en las hebras de fibras de microfinanzas son principalmente responsables de las propiedades mecánicas de las fibras de bambú. Método de extracción de fibra: Entre los diversos procedimientos de extracción revisados en este estudio, algunos métodos de extracción tienen beneficios sobre otros. - El método mecánico de explosión de vapor y los métodos químicos son capaces de eliminar la lignina de las fibras de bambú, lo que influye en la microestructura del bambú. Las fibras extraídas con estos procedimientos fueron cortas. - La longitud de las fibras extraídas podría controlarse en el proceso de retrabajo, y en comparación con la explosión de vapor y el proceso químico, los métodos de retener y laminar produjeron fibras largas. - En los métodos de trituración y molienda, las fibras extraídas se pueden utilizar en forma de partículas para la cristalización de la matriz. - El tratamiento con álcali en la categoría de método de extracción química podría eliminar la lignina de las fibras y mejorar la adhesión interfacial del material compuesto. Mientras que, en los métodos de extracción química, se eliminó más lignina de las fibras de bambú.

Conclusiones

Estos métodos de extracción se han realizado en base a las aplicaciones del bambú en varios campos de estudio. Preparación del compuesto: el contenido de humedad, la temperatura y el tipo de matriz son factores importantes que influyen en la calidad del compuesto de fibras de bambú preparado. Además, la distribución de la resina entre las fibras y la calidad de la fibra extraída afectan la adhesión interfacial del compuesto. Los diferentes métodos de extracción de fibras y de preparación de compuestos se clasifican para ayudar a los investigadores a utilizar eficientemente el culmo de bambú en varias industrias. Esta fibra vegetal natural podría reemplazar a la fibra de vidrio en el futuro. Por lo tanto, una investigación metódica adicional sobre la fibra de bambú como material compuesto reforzado podría conducir a un futuro prometedor para los compuestos de bambú como sustitutos de las fibras sintéticas.

La principal conclusión de estas investigaciones es que el compuesto tiende a ser más resistente como resultado del aumento de la unión entre las fibras y la matriz polimérica. Al desarrollar un material compuesto polimérico utilizando como refuerzo las fibras de bambú Guadua angustifolia, que podrían utilizarse como material no estructural en edificios.

Finalmente su uso en la práctica arquitectónica es interesante, esta empresa conformada en Olón permitiría a través de un programa de Vinculación con la Sociedad, levar a los estudiantes a un ambiente natural a abstraer conocimientos ancestrales con una mezcla de tecnología que ayuda al entendimiento de los materiales nobles y su uso en el campo disciplinar.