My SciELO

Services on Demand

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Centro Azúcar

On-line version ISSN 2223-4861

cen. az. vol.42 no.4 Santa Clara Oct.-Dec. 2015

ARTICULO

Un enfoque basado en programación matemática para la representación de las etapas de sacarificación y fermentación de una planta de bioetanol

A mathematical programming approach for the representation of saccharification and fermentation stages of a bioethanol plant

Yailet Albernas-Carvajal 1*, Gabriela Corsano 2, 3, Ovidio Marrero Vega1,Pio A. Aguirre2, 3 y Erenio González Suárez1

1 Departamento de Ingeniería Química. Facultad de Química y Farmacia, Universidad Central "Marta Abreu" de Las Villas, Carretera a Camajuaní, Km 5 ½. Santa Clara, Villa Clara, Cuba.

2 Facultad de Ingeniería Química, Universidad Nacional del Litoral. Santiago del Estero 2829, 3000 Santa Fe, Argentina.

3 Instituto de Desarrollo y Diseño, CONICET. Avellaneda 3657, 3000 Santa Fe, Argentina.

*Autor para la correspondencia: Alfredo Torres, Email: yailetac@uclv.edu.cu

Resumen

El concepto de biorefinerías a partir de fuentes renovables ha ganado gran atención en los últimos años porque éstas mejoran la sustentabilidad con respecto a las refinerías basadas en combustibles fósiles que están restringidas por el agotamiento de las reservas de petróleo. En esta perspectiva, la producción de etanol a partir del bagazo de caña de azúcar resulta altamente atractiva porque reduce el consumo de combustibles fósiles, los costos de energía y la emisión de gases de efecto invernadero. Bajo este contexto, se propone en este trabajo desarrollar un modelo diseño óptimo de una planta de etanol, considerando las etapas de pretratamiento de bagazo para la posterior sacarificación y fermentación simultánea (SSF). La variante de SSF, como su nombre lo indica, tiene la ventaja de que las etapas de hidrólisis enzimática y fermentación se llevan a cabo simultáneamente en el mismo equipo, obteniendo directamente etanol como producto. El enfoque propuesto está basado en programación matemática mixta entera lineal y el modelo resultante es optimizado mediante el paquete GAMS-CPLEX.

Palabras clave: sacarificación y fermentación simultánea (SSF), bagazo, bioetanol, programación matemática.

ABSTRACT

The biorefineries concept from renewable sources has gained much attention in recent years because they improve sustainability with regard to fossil fuel refineries that are limited by the depletion of petroleum reserves. In this perspective, the production of ethanol from sugar cane bagasse is highly attractive because it reduces the fossil fuels consumption, the energy costs and the greenhouse gases emission. In this context, this paper aims to develop an optimal model design of an ethanol plant, considering bagasse pretreatment stages for subsequent simultaneous saccharification and fermentation (SSF). SSF variant, as its name suggests, has the advantage that enzymatic hydrolysis and fermentation stages are simultaneously carried out on the same equipment, obtaining directly the ethanol as a main product. The proposed approach is based on a mixed integer linear programming model which is optimized by GAMS-CPLEX package.

Key words: Simultaneous saccharification and fermentation (SSF), bagasse, bioethanol, mathematical programming.

INTRODUCCIÓN

La alta dependencia económica de los combustibles fósiles y los efectos devastadores sobre el clima y el medio ambiente han hecho que las investigaciones actuales giren hacia la búsqueda de nuevas fuentes de energías limpias y renovables, como son los biocombustibles, Morales (2012), (Limayem y Ricke, 2012), (Albernas-Carvajal y et al., 2014 b).

Una tecnología que ha tomado auge en la búsqueda de alternativas de combustibles renovables es el etanol de segunda generación como apuntan (Carriquiry y Timilsina, 2011), o sea a partir de residuos lignocelulósicos como el bagazo de caña de azúcar, o los hidrolizados derivados de ella (Cardona et al., 2010), así como la combinación del etanol de primera con el de segunda generación (Dias et al., 2012), (Ensinas et al., 2013), que según abordan (Galdos et al., 2013) logra incluir una nueva fuente de productos azucarados y con ellos las producciones, además de reducir los impactos negativos del etanol de primera generación en el calentamiento global.

El bagazo de caña de azúcar es un residuo sólido de la extracción de los jugos de la caña para la obtención de azúcar. El mismo presenta en Cuba una alta disponibilidad y tiene la ventaja de ser barato, no competir con ningún alimento, tal como lo abordan (Mesa et al., 2011a). Según los reportes de (Hofsetz y Silva, 2012) y (Dantas et al., 2013), por cada tonelada de caña de azúcar se obtienen aproximadamente entre 0,27 y 0,3 toneladas de bagazo; una parte de ese bagazo es quemado en las calderas de vapor de las propia fábricas de azúcar, pero queda una cantidad considerable sobrante que puede ser empleada para la obtención de etanol de segunda generación (Mesa et al., 2011b).

La utilización de azúcares provenientes de material lignocelulósico (biomasa lignocelulósica), para producir bioetanol es un aspecto muy tratado actualmente como abordan (Noratiqah et al., 2013).

Dantas et al., (2013) afirman que otro aspecto a tener en cuenta para lograr la viabilidad económica del etanol empleando sustratos lignocelulósicos es la necesidad del desarrollo de métodos eficientes de producción que incluyan la fermentación de todos los azúcares presentes en el pretratamiento y la hidrólisis enzimática. La fermentación de las hexosas a etanol es un proceso maduro y de amplio dominio cuando es llevado a cabo por levaduras o bacterias; sin embargo la mayoría de los procesos que se han desarrollado no tienen en cuenta la fermentación de las pentosas debido a que las levaduras que comúnmente se emplean para la fermentación de la glucosa (ej. Saccharomyces Cerevisiae) no metabolizan la xilosa (Dantas et al., 2013). En este sentido se están haciendo grandes esfuerzos por lograr procesos con rutas metabólicas capaces de fermentar las pentosas y las xilosas con rendimientos satisfactorios, como es el caso de la fermentación y sacarificación simultánea (SSF), así como su expansión hacia la sacarificación simultánea y co-fermentación (SSCF) (Hamelinck et al., 2005). Pero estos procesos presentan el inconveniente de que para lograr su viabilidad económica, necesitan de microorganismos recombinantes y estar conforme a los estándares de bioseguridad (Ramírez, 2001, Dantas y col., 2013).

En Albernas (2014) y (Albernas-Carvajal et al., 2014b), se desarrolla el diseño óptimo de la tecnología de obtención de etanol empleando hidrolizado de bagazo por la vía de hidrólisis enzimática y fermentación separada, demostrando las debilidades económicas que presenta el proceso, por diversos factores como el costo de algunos insumos, así como la elevado número de equipos que se necesitan para llevar a cabo la hidrólisis enzimática y la fermentación. La rentabilidad técnico económica de ese proceso se logra de manera muy atractiva cuando se acopla la tecnología propuesta a una destilería existente, aprovechando la capacidad instalada en las etapas de fermentación y destilación, y más aún, cuando se vende además un coproducto resultante del pretratamiento ácido, el furfural (Albernas-Carvajal et al., 2014b). Cabe destacar, que las tecnologías de conversión para producir biocombustibles a partir de biomasa lignocelulósica, se encuentran bajo estudio y en desarrollo, y no han sido aún comercialmente demostradas (Balat y Balat, 2009). Las etapas involucradas en la producción de etanol a partir de material lignocelulósico son al menos 5: pretratamiento, hidrólisis de la celulosa, fermentación, destilación y deshidratación. Cada una de estas etapas ha sido o está siendo estudiada (Cardona y Sánchez, 2007). A pesar de los numerosos trabajos presentados sobre producción de etanol a partir de lignocelulosa, la mayoría de éstos presentan una estructura fija de la planta (Scott et al., 2013), es decir, se conoce de antemano la topología de la planta y el tamaño de los equipos que intervienen.

En este trabajo se propone desarrollar un modelo para la síntesis y diseño óptimo de una planta de etanol, considerando las etapas de pretratamiento de bagazo para la posterior sacarificación y fermentación simultánea (SSF). La variante de SSF, como su nombre lo indica, tiene la ventaja de que las etapas de hidrólisis y fermentación se llevan a cabo simultáneamente en el mismo equipo, obteniendo directamente etanol como producto (Albernas y col., 2015). Con ella se elimina la etapa de hidrólisis enzimática por separado disminuyendo el número total de equipos, lo cual favorece los costos inversionistas. Esta variante tecnológica consiste en el pretratamiento ácido y básico del bagazo seguido de la SSF, para la posterior concentración del bioetanol en forma de destilación.

Mediante un modelo de programación mixta entera lineal (MILP), se formula el problema de diseño para determinar la configuración (número de equipos operando fuera de fase) y el dimensionamiento (tamaño de los equipos) de las etapas de pretratamiento y SSF. El modelo determina además la planificación de la producción a lo largo del año, dado por el número de lotes a procesar y su tamaño. Se utiliza una formulación basada en factores de tamaños y tiempos fijos para las etapas discontinuas involucradas (Grossmann y Sargent, 1979). Los tiempos y factores de tamaños para cada etapa fueron obtenidos mediante resultados experimentales de Albernas (2014) y (Albernas y col., 2015), y de la literatura, Mesa (2010). Se propone obtener la topología de la planta duplicando las unidades de las etapas consideradas. La duplicación de las unidades no solo reduce el tiempo ocioso de las etapas, sino que mejora la eficiencia de la planta, logrando procesos productivos más sustentables.

El objetivo del presente trabajo es analizar diferentes escenarios de producción de etanol, para los cuales se minimiza el costo de inversión, logrando un diseño preliminar de la tecnología de obtención de etanol por SSF. El modelo propuesto representa una herramienta útil para el diseño preliminar de una planta de etanol a partir de hidrolizado de bagazo, que permite evaluar distintos esquemas sustentables para esta producción.

Descripción del Proceso Estudiado

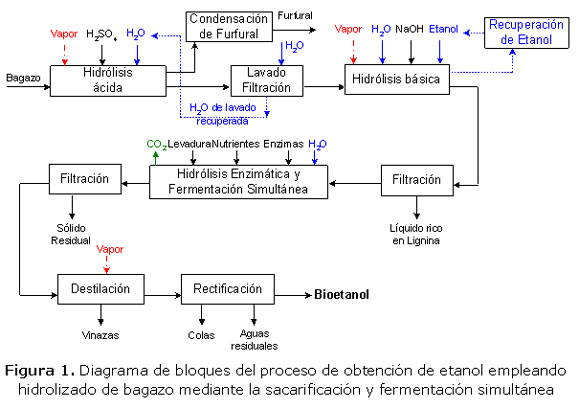

La Figura 1 muestra las etapas que intervienen en el proceso de producción de etanol a partir de bagazo de caña que se considera en este trabajo, empleando la tecnología de sacarificación y fermentación simultánea.

La materia prima empleada es el bagazo obtenido de una fábrica de azúcar, del cual una parte considerable es utilizada como combustible en la caldera y la sobrante puede tener varios usos entre los que se encuentra la producción de bioetanol. Este bagazo se almacena con aproximadamente 60 % de humedad.

El proceso consta de dos etapas de hidrólisis o pretratamiento del bagazo para lograr incrementar el balance global de los procesos de conversión posteriores. El objetivo del pretratamiento es romper la estructura de la fibra de lignocelulosa para facilitar el ataque enzimático. Durante el pretratamiento se produce: el fraccionamiento de la biomasa en sus componentes principales (celulosa, hemicelulosa y lignina), la reducción de la cristalinidad de la celulosa y el aumento del área superficial accesible.

En el pretratamiento ácido se obtiene un líquido rico en xilosa, lo cual reporta dos ventajas fundamentales, la eliminación de un residual y la producción de un producto con un valor agregado que mejora la economía del proceso, el furfural.

Para ello la biomasa se somete a la acción de una solución de ácido sulfúrico al 1,25% en base a la fibra seca, en presencia de vapor a 175 °C y 9 atm con una relación sólido líquido de 1:4 Kg/L, el tiempo de residencia de esta etapa es de 40 minutos. Posterior a la etapa de lavado, se obtiene además, una corriente sólida con gran contenido en glucosa en forma de celulosa y lista para pasar a la segunda etapa de pretratamiento que también cuenta con la acción del vapor, en la que el sólido se trata con una solución de hidróxido de sodio al 3% en base a fibra seca y etanol al 30 % v/v, en esta etapa se trabaja a una temperatura de 185°C, la relación sólido- líquido es de 1:7 Kg/L, el tiempo de residencia es de 60 minutos y solo se pierde un 1% del etanol respecto a fibra seca pues se incluye un sistema de recuperación del mismo por condensación. Posteriormente se realiza una filtración, en la que se obtiene una segunda masa sólida con una cantidad pequeña de lignina y una corriente líquida con un gran contenido de ésta.

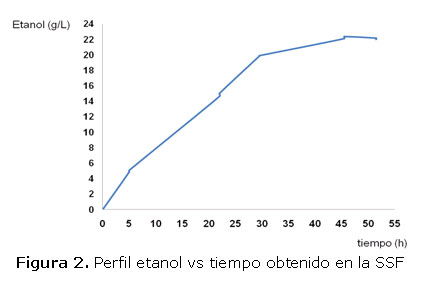

Seguidamente se somete esta biomasa a la etapa de hidrólisis enzimática y la fermentación de forma simultánea, mediante la acción de las enzimas celulasas por un término de 24-48 h. Esta fase se lleva a cabo a 45 °C, empleando 30 FPU/g de enzimas celulolíticas; y la xilanasa empleada es 10 FPU/g de celulasas, se trabaja a un pH de 4,8 y una velocidad de agitación de 150 rpm. Para la fermentación se añaden la levadura (Saccharomyces Cerevisiae), nutrientes (urea y fosfatos) y se obtiene etanol. Por su parte Albernas-Carvajal y col. (2014a) obtuvieron una concentración máxima de 22 g/L de etanol, en el mejor experimento realizado, como se puede apreciar en la Figura 2.

2.1. Descripción del problema

Este trabajo se focalizará en las etapas de hidrólisis ácida, hidrólisis básica y SSF, pues la etapa de destilación en las destilerías tradicionales cubanas se lleva a cabo de forma continua, por lo que lo que se garantiza es la continuidad de entrega del producto de la SSF, para garantizar la continuidad del proceso como un todo, Albernas (2014). Cada una de estas etapas es modelada como una etapa discontinua, es decir, que durante el tiempo de procesamiento, no hay carga ni descarga de material en cada equipo de cada etapa. Conociendo para cada etapa j el tiempo de procesamiento, tj, y el factor de tamaño, Sj, se desea obtener el número óptimo de unidades que operan fuera de fase en cada etapa j, Mj, como así también su tamaño, Vj. Se supone que las unidades duplicadas son idénticas, es decir, del mismo tamaño. Para la duplicación de unidades de cada etapa, se debe proponer un número máximo a duplicar, denominado MjUP. Se desea determinar además el tamaño del lote obtenido en cada corrida de producción, B, como así también el número de lotes a producir, Nb, en el horizonte de tiempo, H. Se desea minimizar el costo total, dado por el costo de inversión más el costo de operación de manera de alcanzar la producción de hidrolizado de bagazo Q requerida. De esta manera se logrará obtener un diseño de las etapas que son claves en la producción sustentable de etanol.

Los tiempos de operación fueron obtenidos a partir de los resultados de las experiencias de laboratorios para el presente estudio y análisis de la cinética del presente proceso (Albernas-Carvajal y col. 2014a), mientras que los factores de tamaño fueron determinados a partir de los resultados de los balances de masa del proceso.

2.2. Modelo Matemático

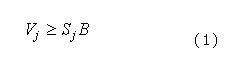

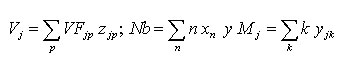

Para obtener el diseño óptimo de las etapas de pretratamiento y SSF, se propone un enfoque basado en programación matemática. De acuerdo con (Grossmann y Sargent, 1979), el tamaño de las unidades de la etapa j, puede calcularse mediante la expresión:

donde B representa el lote de producto final, en este caso el hidrolizado.

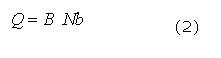

La planta produce un lote de producto cada CT horas, es decir, el tiempo de ciclo de la planta. En el horizonte total de producción, H, se producirán Nb lotes de productos. Luego, la producción total (Q) viene dada por la ecuación:

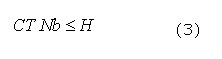

Por otro lado no debe superarse el horizonte de producción:

donde el tiempo de ciclo se define como:

Mjrepresenta el número de unidades duplicadas fuera de fase en la etapa j. De esta manera, la transferencia de material entre las distintas etapas es del tipo sin espera (Zero-Wait).

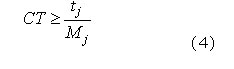

La función objetivo consiste en la minimización de los costos de inversión (Cinv) y operación (OC). El costo de inversión tiene en cuenta los costos de las unidades involucradas en cada una de las etapas:

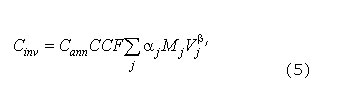

Cann es una constante que anualiza el costo de inversión, CCF representa la depreciación de los equipos, αj y βj son coeficientes de costos. De esta manera, el modelo matemático para el diseño óptimo de las tres etapas consideradas del proceso queda expresado mediante el siguiente problema de programación mixta entera no lineal (MINLP):

Para resolver este problema de manera eficiente, se propone representar el tamaño de las unidades de las etapas mediante tamaños discretos disponibles de un conjunto de diferentes tamaños. Esto es una práctica usual en ingeniería de procesos, que permite convertir el problema anterior en uno de programación mixta entera lineal. De esta manera, para cada etapa de procesamiento j se dispone de un conjunto  de diferentes tamaños conocidos VFj,p.

de diferentes tamaños conocidos VFj,p.

Luego de manipular las restricciones y la función objetivo se logra la formulación lineal que sigue, donde las variables binarias xn, yjk, zjp, e yzjkp, y las continuas Bxn, CTxn, y Bxn son variables auxiliares necesarias para transformar el problema no lineal en uno lineal.

Este modelo es formulado y resulto en GAMS (General Algebraic Modelling System), Rosenthal (2013).

Una vez obtenida la solución óptima, se pueden calcular el tamaño de los equipos de cada etapa, el número de lotes a producir y el número de unidades duplicadas en paralelo fuera de fase por medio de las variables óptimas:

RESULTADOS Y DISCUSIÓN

La solución óptima es obtenida utilizando GAMS en su versión 24.1.3 con un procesador de 2.8 GHz, Intel Core i7. El horizonte de tiempo H se toma igual a 1 año (7200 h), mientras que se considera un número máximo de lotes igual a 5000 y un número máximo de duplicación en paralelo fuera de fase de 32 unidades.

Los valores de los exponentes de costo α y β fueron tomados de la tabla 16.32 de (Nielsen et al., 2003) donde los volúmenes de las ecuaciones se expresan en las unidades que se presentan en la siguiente tabla.

Estos valores son actualizados mediante el índice de actualización reportado por la revista Chemical Engineering para los años 2010 y 2014.Tabla 2

Los tamaños posibles considerado para las distintas etapas (VFj,p), expresados en m3, son los que se muestran en la siguiente tabla (Tabla 3):

Los costos de algunos de los componentes involucrados en el proceso se muestran en la Tabla 4.

En la Tabla 5 se resumen las características computacionales del modelo propuesto, mientras que en la Tabla 6 se muestra el diseño obtenido y en la Tabla 7 las variables de la planificación de la producción. Los resultados económicos son presentados en la Tabla 8.

CONCLUSIONES

- La formulación matemática basada en tiempos de operación y factores de tamaño fijos, empleando datos de laboratorio, es factible para el diseño de plantas discontinuas en la obtención de etanol y sirve como guía para el diseño de otras tecnologías que involucran etapas discontinuas.

- La tecnología empleando la SSF logra un tiempo de ciclo aproximado de 1,8 h, mientras que la tecnología separada lo lograba en 2,5 h, lo cual hace que se reduzca en 42 min el tiempo de entrega del hidrolizado a la etapa de destilación.

- El enfoque de optimización propuesto permite obtener el diseño y operación de las etapas de pretratamiento y SSF de manera sustentable, no solo por tratarse de un proceso de producción a partir de biomasa, sino porque la duplicación de equipos mejora la eficiencia de la planta, optimizando sus recursos a un mínimo costo.

AGRADECIMIENTOS

Los autores agradecen el apoyo del Ministerio de Ciencia, Tecnología e Innovación Productiva de la República Argentina (MINCYT) y el Ministerio de Ciencia, Tecnología y Medio Ambiente de la República de Cuba (CITMA), en el marco del desarrollo del proyecto bilateral MINCYT-CITMA, CU/13/01.

REFERENCIAS

Albernas, Y., Procedimiento para la síntesis y el diseño óptimo de plantas discontinuas de obtención de bioetanol empleando bagazo de caña de azúcar., Tesis presentada en opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central Marta Abreu de Las Villas, Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2014.

Albernas-Carvajal, Y., Pedraza, J., Rodríguez, L., Mesa, L., Martínez, Y, & González, E., Modelación matemática y aproximación cinética de la conversión del bagazo pretratado en etanol mediante Sacarificación y Fermentación Simultánea (SSF)., Memoirs from VI International Congress of Biofuels Science and Technology (CIBSCOL 2014), Cartagena de Indias, Colombia, March 2014 a, pp. 28-29.

Albernas-Carvajal, Y, Corsano, G., Morales, M., González, M., Santos, R., & González, E., Optimal design for an etanol plant combining first and second-generation technologies., Ciencia, Tecnología y Futuro, Vol 5, No. 5, December 2014 b, pp. 97-120.

Albernas, Y., Corsano, G., Mesa, L., Santos, R. & González, E., Estudio de la cinética de la hidrólisis enzimática del bagazo pretratado., Afinidad, Vol. LXXII, No. 570, Abril-Junio 2015, pp. 127-132.

Balat, M. and Balat, H., Recent trends in global production and utilization of bio-ethanol fuels., Applied Energy, Vol. 86, 2009, pp. 2273-2282.

Cardona, C., Sanchez, O., Fuel ethanol production: Process design trends and integration opportunities., Bioresource Technology, Vol. 98, 2007, pp. 2415-2457.

Cardona, C. A., Quintero, J.A. & Paz, I.C., Production of bioethanol from sugarcane bagasse: Status and perspectives., Bioresourse Technology, Vol. 101, 2010, pp. 4754-4766.

Carriquiry, M.A., & Timilsina, G.R., Second generation biofuels: Economics and policies., Energy Policy, Vol. 39, 2011, pp. 4222–4234.

Chemical-Engineering, Economics Indicator, Vol. 119, No. 7, 2012, pp. 60.

Chemical-Engineering, Economics Indicator, Vol. 122, No. 7, 2015, pp. 64.

Dantas, G.A., Legey, L.F.L. & Mazzone, A., Energy from sugarcane bagasse in Brazil: An assessment of the productivity and cost of different technological routes. Renewable and Sustainable Energy Reviews., 21, 2013, pp. 356–364.

Dias, M.O.S., Junqueira, T.L., Jesus, C.D.F., Rossell, C.E.V., Filho, R.M. & Bonomi, A., Improving second generation ethanol production through optimization of first generation production process from sugarcane., Energy, Vol. 43, 2012, pp. 246-252.

Ensinas, A.V., Codina, V., Marechal, F., Albarelli, J. & Silva, M.A., Thermo-economic optimization of integrated first and second generation sugarcane ethanol plant., Chemical Engineering Transactions, Vol. 35, 2013, pp. 523-528.

Galdos, M., Cavalett, O., Seabra, J.E.A., Horta, L.A. & Bonomi, A., Trends in global warming and human health impacts related to Brazilian sugarcane ethanol production considering black carbon emisions., Applied Energy, Vol. 104, 2013, pp. 576-582.

Grossmann, I., Sargent, R., Optimum design of multipurpose chemical plants., Industrial Engineering Chemical Research, Vol. 18, No. 2, 1979, pp. 343-348.

Hamelinck, C.N., Hooijdonk, G. & Faaij, A.P.C., Ethanol form lignocelullosic biomass: techno-economic performance in short-, middle- and long-term., Biomass and Bioenergy, Vol. 28, No. 4, 2005, pp. 384–410.

Hofsetz, K. & Silva, M.A., Brazilian sugarcane bagasse: Energy and non-energy consumption. Biomass and Bioenergy, Vol. 46, 2012, pp. 564-573.

Limayem, A. & Ricke, S.C., Lignocellulosic biomass for bioethanol production: current perspectives, potential issues and future prospects. Prog. Energy Combust. Sci., Vol. 38, 2012, pp. 449–467.

Mesa, L., Estrategia Investigativa para la Tecnología de Obtención de Etanol y Coproductos del Bagazo de la Caña de Azúcar., Tesis presentada en opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central Marta Abreu de Las Villas, Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2010.

Mesa, L., González, E., Cara, C., González, M., Castro, E. & Mussatto, S.I., The effect of organosolv pretreatment variables on enzymatic hydrolysis of sugarcane bagasse., Chemical Engineering Journal, Vol. 168, 2011 a, pp. 1157-1162.

Mesa, L., González, E., Romero, I., Ruiz, E., Cara, C. & Castro, E. Comparison of process configurations for ethanol production from two-step pretreated sugarcane bagasse., Chemical Engineering Journal, Vol. 175, 2011 b, pp. 185–191.

Morales, M., Estrategia para la reconversión de una industria integrada de azúcar y derivados para la producción de etanol y coproductos a partir del bagazo., Tesis presentada en opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central Marta Abreu de Las Villas, Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2012.

Nielsen, J., Villadsen, J., Liden, G. Bioreaction Engineering Principles. Second Edition. New York, 2003, ISBN: 0-306-47349-6.

Noratiqah, K., Madihah, M. S., Siti, B., Shaza, M., Suraini, A. & Kamarulzaman, K., Statistical optimization of enzymatic degradation process for oil palm empty fruit bunch (OPEFB) in rotary drum bioreactor using crude cellulase produced from Aspergillus niger EFB1., Biochemical Engineering Journal, Vol. 75, 2013, pp. 8-20.

Rosenthal, R. E., GAMS: A User's Guide. GAMS Development Corporation, Washington, DC, USA, 2013.

Scott, F., Venturini, F., Aroca, G., Conejeros, R. Sellection of process alternatives for lignocellulisic bioethanol production using a MILP approach., Bioresource Technology, Vol. 148, 2013, pp. 525-534.

Recibido: Mayo 28, 2015;

Revisado: Julio 28, 2015;

Aceptado: Agosto 26, 2015