INTRODUCCIÓN

En Cuba la industria química está caracterizada por una baja rentabilidad y en algunos casos, por inversiones tecnológicas poco efectivas, debido a las limitaciones que presentan en las capacidades productivas, inestabilidad del funcionamiento, aumento de las fallas que generan pérdidas de producción y exorbitantes incrementos de los costos de operación por indisponibilidad técnica, así como la disminución acelerada de la vida útil de las instalaciones.

Es conocido que, en las industrias, gran parte del incremento de los costos totales de operaciones, son ocasionados por la falta de previsión ante la aparición de eventos de fallas inesperados, causados fundamentalmente por el desconocimiento y ausencia de evaluaciones técnicas de aspectos relacionados con la confiabilidad, mantenibilidad y disponibilidad.

Estos altos costos y paradas por fallas pueden ser evitados si se toma en cuenta el análisis de la tríada CMD (confiabilidad, mantenibilidad y disponibilidad), que tiene como objetivo principal evaluar la propensión a comportamientos anormales de un sistema tecnológico complejo, presente en las diferentes fases de su ciclo de vida (Ormaza, 2015). A diferencia de otros trabajos similares reportados, el procedimiento considera la aplicación de la triada CMD durante todo el ciclo de vida de la industria, desde la etapa de proyecto hasta la de operación de la instalación, sistema o equipo.

El objetivo de este artículo, consiste en proponer un procedimiento para la evaluación y mejora de la confiabilidad, mantenibilidad y disponibilidad de la industria, durante todo su ciclo de vida de un equipo o instalación.

MATERIALES Y MÉTODOS

Para la definición del procedimiento de evaluación y mejora de la confiabilidad, mantenibilidad y disponibilidad en la industria química cubana se efectuó el análisis de las herramientas a emplear.

2.1 Confiabilidad

Es la probabilidad de un sistema o equipo opere sin fallar durante un periodo de tiempo determinado bajo condiciones operacionales definidas y constantes tales como: presión, temperatura, caudal, pH (Fuenmayor, 2018).

Como valor probabilístico, la confiabilidad varía desde el valor del 1 o 100%, al iniciar la operación, y disminuye hasta tomar un valor de 0 al ocurrir la falla. La confiabilidad se describe con la siguiente ecuación (Ecuación 1):

Donde (Ecuación 2):

Siendo:

λ es la tasa de fallos dado como (fallas/horas).

La inversa de λ es el tiempo medio entre fallas, TPPF.

TPPF: el tiempo promedio para fallar o tiempo promedio entre fallas (horas).

t: Tiempo (horas).

La confiabilidad de un sistema es inversamente proporcional a la frecuencia de fallas o acciones de mantenimiento correctivo que el sistema pueda tener (Cortes, 2013).

La confiabilidad se tomará en cuenta desde la etapa de diseño, pues son técnicas y procedimientos empleados en la búsqueda para alcanzar el equilibrio entre seguridad y productividad durante todo el ciclo de vida, maximizando los recursos económicos invertidos en un proyecto, de cualquier planta o sistema para que resulte ser más eficaz y menos costoso a lo largo del ciclo de vida del proyecto.

2.2 Mantenibilidad

La mantenibilidad queda definida como la probabilidad de que un activo (o conjunto de activos) en fallo, sea restaurado a su estado operativo, dentro de un tiempo determinado, cuando la acción de corrección se efectúa acorde a los procedimientos establecidos por la empresa, Sexto (2005).

La mantenibilidad se describe con la siguiente ecuación (Ecuación 4):

Donde:

TPPR = tiempo promedio para reparar (horas)

Las medidas mediante las cuales se puede describir la mantenibilidad están relacionadas con el tiempo de recuperación (TTR) y con el tiempo promedio para reparar (TPPR), que es la medida de la distribución de los tiempos de reparación del equipo o sistema (Concepción y col., 2020).

2.3 Disponibilidad

La disponibilidad es una herramienta útil, en situaciones en las que se debe tomar decisiones con respecto a la adquisición de un elemento entre varias posibles alternativas. La disponibilidad depende de cuan frecuente se producen los fallos en determinado tiempo, es decir, la confiabilidad; y de cuánto tiempo se requiere para corregir el fallo, es decir, la mantenibilidad, Torres (2016). La disponibilidad se describe con la siguiente ecuación (Ecuación 5):

Donde:

D: disponibilidad (adimensional)

MTBF = Tiempo medio entre fallas (MTBF) (horas)

Es necesario conocer, que el grado de disponibilidad será el resultado del comportamiento de la confiabilidad y mantenibilidad de los equipos. Como valor probabilístico, la disponibilidad varía desde un valor del 1 o 100%, al iniciar la operación, y disminuye hasta tomar un valor de 0 al ocurrir la falla. Por lo que la disponibilidad varía de 100% a 0 según la ocurrencia de fallas durante el tiempo de operación.

En la fase de diseño de equipos o sistemas, se debe buscar el equilibrio entre la disponibilidad y el costo. Dependiendo de la naturaleza de los requisitos del sistema, el diseñador puede alterar los niveles de disponibilidad, confiabilidad y mantenibilidad, de forma que disminuya el costo total del ciclo de vida (Grajales y col., 2006).

2.4 Determinación de la criticidad y jerarquización de los equipos

El análisis de la criticidad permite establecer jerarquías entre instalaciones, sistemas y equipos para optimizar el proceso de asignación de recursos (económicos, humanos y técnicos). También permite dirigir eficazmente la ejecución de proyectos porque es el mejor punto de partida para realizar estudios de inversión de capital y renovaciones en los procesos, sistemas o equipos de una instalación, basándose en el área de mayor impacto total. La criticidad es una combinación de frecuencia, tiempo de detención y costo asociado y se aplicara un método semicuantitativo, soportado en (Ecuación 6):

Donde:

Criticidad de un modo de fallo se expresa en el número, llamado número de prioridad de riesgo (RPN)

Frecuencia: Rango de fallos (fallos/año).

Consecuencia: Consecuencia de los eventos de fallos (adimensional).

Se evalúa a partir de la suma de: el impacto y flexibilidad operacional, los costos de reparación y los impactos en seguridad y ambiente. En función de lo antes expuesto, se establecen como criterios fundamentales para realizar un análisis de criticidad los siguientes: seguridad, ambiente, producción, costos (operacionales y de mantenimiento), tiempo promedio para reparar y frecuencia de falla. Estos criterios son seleccionados y evaluados por expertos los cuales aplicaran el modelo de factores ponderados.

2.5 Análisis del costo del ciclo de vida

Para lograr una instalación o equipo sostenible, durante el proyecto se deben aplicar procedimientos de análisis y evaluación de todos los costos del ciclo de vida de los mismos. Este análisis se aplicará en las etapas de proyecto construcción/adquisición, montaje, operación y desincorporación.

En la etapa de proyecto se considerarán los costos con relación a los requisitos propios del diseño y se estimarán los costos de la instalación en las demás etapas de su ciclo de vida. Describiéndose (Ecuación 7):

Donde:

Inversión: Costos totales de la instalación y montaje, repuestos, herramientas, equipos de mantenimiento, documentos y entrenamiento del personal (USD)

Costo operación: Costo de operaciones incluye los costos de energía, insumos, materias, transporte, entrenamiento del personal, costo de los recursos humanos y calidad. (USD)

Costo de mantenimiento: costo del personal de mantenimiento, los materiales y repuestos, costo del mantenimiento preventivo, correctivo, rediseño y entrenamiento del personal (USD)

Costo de cierre: costo de retiro de sus usos y disposición final sobre la venta o tratamiento de los residuos (USD)

Los costos de operación y mantenimiento representan el porcentaje substancial (>85%) del costo total de vida, y son fijados en su mayor parte por decisiones de diseño tomadas durante etapas de ingeniería del proyecto, Cortes (2013).

Durante la etapa de operación la determinación de la vida útil de los equipos se realiza a partir de dos aspectos diferentes: financiero y operativo; ambos representan el periodo de tiempo en el que el equipo está vigente dentro de una empresa. Este análisis permitirá conocer si el equipo o sistema alcanzó la obsolescencia tecnológica, condición que puede adquirir sin llegar al final de su vida útil, independientemente del nivel de fallos, ya sea porque es rentable su sustitución, porque su disponibilidad y confiabilidad es baja aumentando las pérdidas, por mejoras del proceso, la aparición de nuevas técnicas de fabricación, o por otras causas como la modificación del proceso productivo.

RESULTADOS Y DISCUSIÓN

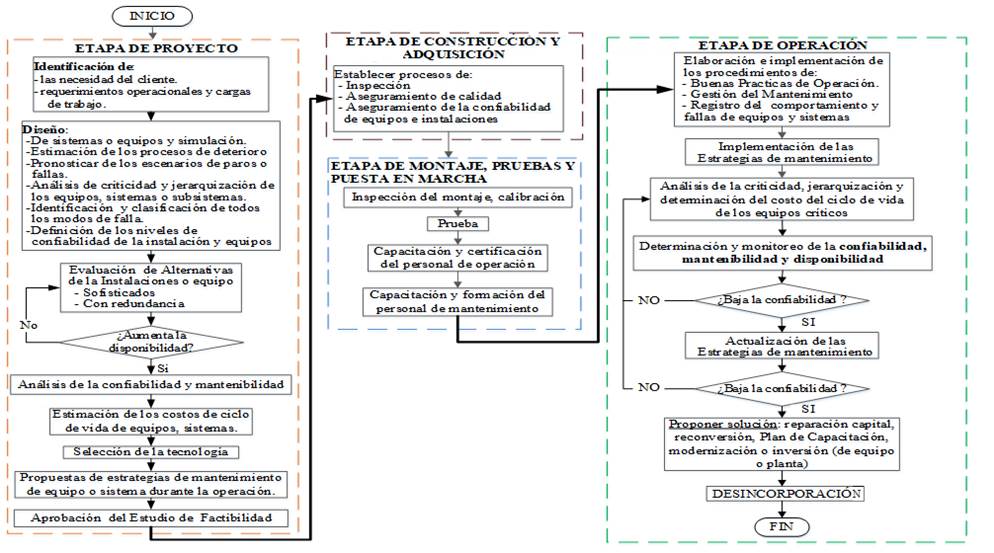

El procedimiento propuesto para analizar y gestionar la confiabilidad, mantenibilidad y disponibilidad de las instalaciones en todas las etapas de su ciclo de vida se presenta en la Figura 1.

Durante la etapa de proyecto del sistema o instalación, se definen los niveles de confiabilidad y mantenibilidad a partir de la caracterización probabilística de los procesos de deterioro que afectarán los equipos, subsistemas y sistemas asociados al proceso de producción con el objetivo de pronosticar la mayoría de los escenarios de paros o fallas. Este análisis permite proponer estrategias de mantenimiento para la etapa de explotación de la planta, en función de los resultados obtenidos, brindar una correcta relación costo/riesgo/beneficio y desarrollar una instalación capaz de desempeñar de modo confiable y seguro la función deseada.

Se determina la factibilidad técnica y económica del proyecto, a partir del enfoque de costo durante todo el ciclo de vida, del estudio de la disponibilidad y de los costos globales de mantenimiento de instalaciones similares.

La redundancia de equipos es una de las formas más empleadas para aumentar la confiabilidad de un sistema, ya sea en serie o en paralelo, se tendrá en cuenta que las modificaciones que se hagan al diseño para aumentar la confiabilidad trae consigo un aumento en la disponibilidad. La aplicación del análisis de confiabilidad y mantenibilidad durante esta etapa, permite el estudio y la selección de la alternativa de disposición de las instalaciones (tecnologías, equipos, redundancias) e influye en el aumento o disminución del valor del proyecto considerando los costos de capital, operación y asegurar que el equipamiento propuesto cumpla los requerimientos del proceso y confiabilidad operacional.

Figura 1 Procedimiento para la evaluación y mejora de la confiabilidad, mantenibilidad y disponibilidad en la industria química cubana

Para garantizar la seguridad de funcionamiento de las tecnologías y equipos, los proyectistas realizan durante el diseño y selección de las plantas, un análisis del costo del ciclo de vida de las instalaciones y sistemas, que les permite tomar decisiones en cuanto al funcionamiento, la capacidad productiva, disponibilidad, calidad, equipos críticos y durabilidad planificada de las instalaciones.

En la etapa de construcción/adquisición se deberá asegurar que el equipo o instalación esté siendo fabricado bajo los estándares y normas requeridos en el diseño/selección, en este punto se establecerán procesos de inspección y aseguramiento de calidad y confiabilidad de equipos e instalaciones.

En la etapa de montaje, pruebas y puesta en marcha que comúnmente se conoce como comisionamiento se comprueba la correcta instalación y calibración de las unidades y sistemas, que aseguran la confiabilidad, sometiéndolos al ambiente real y a las capacidades límites de su diseño. Para la puesta en marcha y operación de las instalaciones se asegura la capacitación y certificación del personal que operará la tecnología, asegurándoles los accesos y medios para facilitar su mantenibilidad.

Para la etapa de operación se implementan los procedimientos, en el que se establecen las atribuciones y responsabilidades para realizar un seguimiento y control del comportamiento de los equipos y sistemas, según lo establecido durante el proyecto, con relación a los requisitos de confiabilidad, mantenibilidad y disponibilidad.

Se actualizan los análisis de criticidad en el que se establecerán como criterios fundamentales los que influyen en la seguridad, medio ambiente, producción, costos (operacionales y de mantenimiento), tiempo promedio para reparar, frecuencias de fallas, incluyendo el análisis de los costos de ciclo de vida, a partir de iniciada la etapa de operación, sus resultados facilitarán

la toma de decisiones más acertadas sobre el nivel de equipos y piezas de repuesto, así como los requerimientos de partes, materiales y herramientas que deben estar disponibles en los almacenes de la industria. También permitirán la modificación de las estrategias de mantenimiento, ejecución de reparaciones capitales, reconstrucciones, siempre buscando que la confiabilidad y la mantenibilidad se conserven de acuerdo al diseño; las modificaciones del proceso se realizarán para mejorar la seguridad de funcionamiento, la mantenibilidad y la confiabilidad de las instalaciones.

Cuando el análisis del costo del ciclo de vida refleja que la instalación o equipo es irrentable, tiene pérdidas de operación y liquidez económica, demuestra que concluyó su vida útil o es necesario recuperar la capacidad productiva y mantener un ambiente seguro, se propone como soluciones: inversiones capitales y las renovaciones en los procesos, sistemas o equipos de una instalación, retornando a la etapa de proyecto.

A partir de aquí, la organización comienza la búsqueda de los mejores estándares de operación, confiabilidad, mantenibilidad y disponibilidad con equipamientos que requieran menos mantenimiento e inversiones y sustituye los viejos equipos o instalaciones pasando estos a la etapa de desincorporación.

CONCLUSIONES

El procedimiento propuesto se puede implementar en cualquier industria independientemente de la etapa del ciclo de vida en que se encuentre.

La incorporación del análisis del costo del ciclo de vida al procedimiento, permitirá conocer los costos, la rentabilidad y el estadio en que se encuentra el equipo o sistema indicando la factibilidad de reparar o sustituir la instalación.

El procedimiento facilita la toma de decisiones en cuanto a las estrategias de mantenimiento y acciones correctivas a ejecutar, a partir de las fallas y riesgos identificados en las diferentes etapas, que permiten generar políticas de mantenimiento adecuadas, para optimizar los costos de operación.

El procedimiento es efectivo mediante la automatización de los diferentes sistemas y programas de estudios de factibilidad técnico económica de proyectos e inversiones, sistemas de gestión contables de las organizaciones y sistemas de apoyo a la gestión del mantenimiento.