INTRODUCCIÓN

El cultivo de Manihot esculenta Cranz (yuca o mandioca) es tolerante a plagas, enfermedades y sequía, siendo una planta con alta capacidad de producción de carbohidratos (Suárez y Mederos, 2011). La raíz tuberosa está formada por cáscara, pulpa y fibras centrales, la cáscara está constituida por una cascarilla o peridermis y por la corteza que consta de esclerénquima, parénquima cortical y floema (Montoya y Ramírez, 2007). En el parénquima está contenido el almidón que es el principal componente de su materia seca y su concentración es mayor en las variedades cosechadas con fines industriales (Beovides y col., 2013).

El rendimiento promedio en peso seco y fresco para la yuca, utilizando abono verde, es de 4,44 y 13,26 t/ha (Magaña y col., 2020). Atendiendo a su composición, este tubérculo es un alimento energético potencial (Gilardo y col., 2006). Sin embargo, las aplicaciones de los productos industrializables de yuca y fundamentalmente de sus almidones nativos y modificados, son amplias y abarcan las industrias alimentaria, química y farmacéutica (Mubanga y col., 2019).

Entre los productos industriales de Manihot esculenta Crantz se encuentra la harina. Esta es básicamente un almidón con un contenido de fibra que oscila entre el 4 y el 6,7%, para variedades cosechadas con fines industriales (Ochoa y col., 2014). A partir de harina y por vía seca es posible obtener almidón con rendimientos similares a los alcanzados por vía húmeda (Silva y col., 2001). La harina puede utilizarse como estabilizante y espesante cuando el contenido de fibra no es una dificultad, tanto en la industria alimentaria (Pérez, 2018), como en la elaboración de productos prensados como las briquetas de carbón vegetal o determinados empaques de zeolitas y otros adsorbentes naturales (Mubanga y col., 2019). Este material, atendiendo a su comportamiento nutricional y energético se emplea también en formulaciones alimenticias para humanos y en la crianza porcina, avícola y de otras especies (Morgan y Choct, 2016).

El secado de la yuca para producir harina tiene elevados consumos energéticos porque se requiere una reducción drástica de la humedad del orden de 65 hasta 13 %. En este proceso no es posible utilizar sistemas mecánicos de separación de la humedad pues se arrastraría el almidón y otros componentes de la harina. Pérez (2018), ha reportado sistemas de un secador neumático con recirculación de sólidos y de aire que logran mayor efectividad energética e inversionista que las tecnologías tradicionales. En dichos sistemas, la recirculación de gas favorece la recuperación del calor y no afecta de manera apreciable el diseño cuando la humedad de entrada no supera 0,03 kgagua/kggas seco.

La etapa de secado neumático resulta decisiva en la efectividad energética, ambiental y técnico-económica de una planta productora de harina de yuca. La temperatura óptima del agente térmico utilizado en el secado permite combinar costos fijos y variables que garantizan indicadores de efectividad óptimos para las inversiones necesarias. También es importante definir las mejores opciones energéticas disponibles en la región donde se ubica la instalación, ponderando el uso de recursos endógenos y energías renovables.

Por otra parte, la selección de una escala óptima para la instalación industrial permite determinar el comportamiento más adecuado de los costos de inversión y de operación. Considerando los aspectos anteriores, es necesario determinar los tamaños de planta y las condiciones óptimas para la etapa de secado neumático, de manera que se reduzca el impacto energético y ambiental y se maximice la efectividad técnica y económica en la producción de harina de yuca.

Atendiendo a ello, el objetivo del trabajo es optimizar el diseño de una instalación productora de harina de yuca considerando como funciones de optimización los indicadores dinámicos de rentabilidad y como variables independientes la capacidad de tratamiento de raíces y la temperatura del gas de secado para una combinación energética que utiliza biogás y petróleo crudo cubano como combustibles para el secado.

MATERIALES Y MÉTODOS

Se efectuó la asimilación (adopción) de las tecnologías existentes para las etapas iniciales en la producción de harina de yuca, por vía mecanizada, aplicando principios metodológicos reportados previamente (Ley y González, 2006); (Pérez y col., 2021). Las dimensiones de los equipos adoptados se calcularon utilizando los métodos reportados por Pérez (2018). Para el secado neumático se efectuó la selección y diseño tecnológico considerando secado en pastas con agente de secado conformado por una mezcla de aire y gases de la combustión de biogás y petróleo crudo cubano (CC) en un quemador dual.

El poder calórico del CC, se estimó de acuerdo a su composición en 44 725 kJ/kg (Pérez, 2018) y para el biogás con 60 % de metano se consideró un poder calórico inferior de 22,3 MJ/m3 biogás (Cacua y col., 2011).

Se estimó la producción y el valor del biogás generado por digestión anaerobia de residuales porcinos en una planta destinada a dar servicio a la instalación productora de harina. Para ello, se tuvo en cuenta la disponibilidad de residuales en centros de crianza dispersos y su traslado hacia la planta de biogás. Adicionalmente se consideró la reconversión de una instalación de tratamiento de residuales en una planta productora de biogás, incluidos los sistemas auxiliares y un biogasoducto de 7 km hasta la planta de harina. La capacidad de producción de biogás se estimó utilizando los indicadores propuestos por Guardado (2007). La demanda energética del secado no cubierta con biogás, se cubrió con gases de la combustión de CC.

Se utilizó la modelación estadística combinada para los indicadores económicos costo total de producción, valor de la producción y ganancia y se combinó modelación y optimización para los indicadores dinámicos de factibilidad. Los costos de inversión y producción se estimaron por la metodología de Peters y col., (2003), efectuando selección y diseño del equipamiento, estimado de la inversión en función de la capacidad productiva y balances de materiales y energía para 20 horas diarias de operación durante 300 días/año. Para cuantificar la producción se aplicó balance de materiales.

Todos los análisis económicos se efectuaron en pesos cubanos (CUP) a una tasa fija de 1USD = 24 CUP (Ministerio de Justicia, 2020). Se estimó que las raíces de yuca se adquieren por vía mayorista a 1,68 CUP/kgraíces y que la harina se comercializa como promedio a 11 520 CUP/t (Pérez, 2018). Para el estimado de la inversión en el secadero neumático se efectuó actualización, adecuación de precios y regresión de datos, combinando sistemas de quemadores duales y equipos neumáticos tradicionales, para diversas fuentes y ofertas comerciales (Perry y col., 1997); (Peters y col., 2003); (Jiangsu Yutong Drying Engineering Co., Ltd., 2021).

1.1 Procedimiento para la modelación y optimización de los indicadores dinámicos de rentabilidad

Los indicadores dinámicos de factibilidad considerandos fueron el Valor Actual Neto (VAN), la Tasa Interna de Retorno (TIR) y el Período de Recuperación al Descontado (PRD). Para un valor residual nulo al término de la vida útil del proyecto y considerando la inversión inicial requerida (I o ), el flujo de caja al descontado (F t ), (n) años de vida útil del proyecto y factor de oportunidad (i), el VAN se determinó como (Ecuación 1):

Se consideró un aprovechamiento de la capacidad instalada de 50 % en el primer año, 80 % en el segundo año y 100 % a partir del año 3. El factor (i) se estimó en 10 % y (n) en 15 años. El PRD se determinó gráficamente sobre el perfil de flujos de caja y la tasa de rentabilidad que anula el VAN permitió calcular la TIR, como (Ecuación 2):

El diseño experimental fue generado a través del software Statgraphics Centurion XV.II y consistió en un diseño factorial completo 2 𝑘 para la porción factorial de un Diseño Central Compuesto (DCC), un punto central en el cubo y 2 factores (k) con 4 puntos axiales a una distancia rotacional α=1,41 y un total de nueve corridas. Como factores se consideró la capacidad de la planta y la temperatura del gas de secado. A través de análisis de regresión se ajustaron los modelos para VAN, TIR y PRD. La optimización de las superficies obtenidas se efectuó mediante análisis de cordillera, utilizando la Metodología de Superficie de Respuesta, con respuestas por separado y respuestas múltiples, comenzando por el centro de la cordillera óptima y en desplazamiento hacia toda la zona de experimentación (Ruíz y col., 2017); (Acosta y col., 2021). De acuerdo a experiencias anteriores, y teniendo en cuenta que la capacidad agrícola máxima de la región seleccionada para la instalación de la planta es de 15000 t/a, el intervalo de variación de la capacidad fue considerado entre 4757,4 y 13 242,6 t/a. Para la temperatura del gas de secado se consideró un intervalo entre 110 y 277 °C, con un máximo permisible de 280 °C, evitando el deterioro del producto.

1.2 Diseño tecnológico para la etapa de secado neumático

Para el diseño de los secaderos neumáticos con conducto cilíndrico se utilizó el método de Perry y col., (1997). La velocidad 𝑣 del sólido se estimó en función de la velocidad del gas, como (Ecuación 3):

Se estimó una velocidad del gas de 25 m/s, calculada a la temperatura de salida del gas (Perry y col., 1997). Ello permite superar la velocidad de fluidización y garantizar la condición de arrastre de la pasta de yuca. El flujo másico relativo entre el gas y el sólido relaciona la diferencia de velocidades con la densidad (𝜌) del gas y se determinó como (Ecuación 4):

El coeficiente volumétrico de transferencia de calor relaciona empíricamente (con unidades en sistemas inglés) al flujo másico relativo y al diámetro del secadero como (Ecuación 5):

El volumen de la cámara de secado se calculó como (Ecuación 6):

La fuerza impulsora, denotando como 1 y 2 la entrada y salida del equipo, resultó en (Ecuación 7):

Siendo T, la temperatura del gas de secado y t, la temperatura de la pasta de yuca que, en 1, es una mezcla entre la pasta húmeda rayada y la harina seca recirculada al equipo.

El calor asociado a las demandas del secado del sólido 𝑄 𝑠ó𝑙. se determinó a través del balance de energía, considerando el calor sensible para calentamiento de la pasta y el calor latente requerido para la evaporación de la humedad.

RESULTADOS Y DISCUSIÓN

3.1 Selección de tecnologías para el secado de pastas de yuca

La preparación de las raíces se propuso como una secuencia de recepción, lavado-descascarado y trituración. El lavado-descascarado se ejecuta en húmedo combinado con fricción (Pérez y col., 2021). Para los materiales de construcción de los equipos se seleccionó acero al carbono con protección anticorrosiva y a partir del desintegrador, acero inoxidable, evitando la formación de cianato de hierro (Cartay, 2004).

Los residuos sólidos de las etapas iniciales son impurezas, cascarilla, desechos del lavado y desechos de selección. Las impurezas como tierra o restos de las plantas, la cascarilla y los desechos del lavado se emplean como abonos y los desechos de selección se destinan a la alimentación animal (Torres y col., 2005).

Se propuso secado en pastas, buscando mayor efectividad cinética pues la trituración favorece el contacto entre el gas caliente y el sólido. La tendencia a la aglomeración de la pasta se redujo por recirculación de harina seca. De acuerdo a los resultados presentados por OCDE-FAO, (2013) y Pérez (2018), se consideró una humedad de la mezcla alimentada al secadero del 30 %. Como el secado se produce por evaporación de la humedad durante el transporte de la pasta por una corriente de gas caliente, el arregló de flujo es necesariamente en paralelo (Mujundar, 2015). Como el conducto de secado demanda una elevada relación longitud/diámetro, su distribución espacial se propuso en forma de horquillas verticales.

3.2 Estimado de la capacidad y valor de la producción de biogás

Los resultados del estimado de la capacidad productiva, el costo de producción y el precio del biogás en las condiciones del proyecto que abastece la instalación productora de harina de yuca, durante 20 horas diarias por 300 días/año, se muestra en la Tabla 1. De acuerdo con los mismos, es posible cubrir 735,9 MJ/h de la demanda de energía térmica del secado con biogás.

Tabla 1 Resultados del estimado de la capacidad productiva, costos y precio del biogás disponible para secado de pastas de yuca

| Capacidad, costos y precios considerados | Unidad | Valor | |

|---|---|---|---|

| Capacidad estimada de producción de biogás | m3 biogás/d | 660 | |

| Movimiento de residuales | Volumen | m3 residual/d | 6600 |

| Costo anual | CUP/a | 47 520 | |

| Reconversión, utilidades y biogasoducto | Geomembrana | CUP | 43 153 |

| Compresores (2) 60 Nm3/h y 10 bar | 1 327 004 | ||

| Bio-gasoducto | 137 016 | ||

| Columnas purificadoras (2) | 144 000 | ||

| Depósito (5 m3) y trampas | 60 000 | ||

| Inversión total | 1 711 180 | ||

| Depreciación anual (10 años de vida útil) | CUP/a | 171 118 | |

| Energía eléctrica (5 kwh/h) | 64 800 | ||

| Salarios | 284 000 | ||

| Costo operacional estimado biogás | Anual | 567 439 | |

| Unitario | CUP/m3 | 2,87 | |

| Precio venta estimado biogás | CUP/m3 | 3,36 | |

3.3 Modelación y optimización de los indicadores dinámicos de rentabilidad

En la Tabla 2 se muestra la porción factorial del DCC. En ella, se incluyen los valores generados de los factores experimentales capacidad de tratamiento de raíces (X 1 ) y temperatura del gas de secado (X 2 ), los resultados fundamentales de diseño del secadero neumático y la demanda energética no cubierta con biogás. Para el diseño del equipo neumático se desarrollaron los balances de materiales y energía y se utilizaron las ecuaciones (3-7). Para la confección de la misma, se efectuó dimensionamiento de la tolva receptora, los transportadores, el lavador-descascarador y los trituradores.

Tabla 2 Factores y parámetros del DCC, resultados del dimensionamiento del secadero neumático y demanda energética en la producción de harina de yuca

| Corrida | Factores experimentales | Factores codificados | Parámetros de diseño secadero neumático | Demanda energética (t CC /a) | ||||

|---|---|---|---|---|---|---|---|---|

| Capacidad X 1 (t/a) | Temperatura X 2 (°C) | X 1 | X 2 | Volumen (m 3 ) | Longitud (m) | Diámetro (m) | ||

| 1 | 13242,6 | 185 | 1,41 | 0 | 16,85 | 59,60 | 0,6 | 476,42 |

| 2 | 9000 | 185 | 0 | 0 | 9,55 | 48,60 | 0,5 | 292,16 |

| 3 | 9000 | 277 | 0 | 1,41 | 5,78 | 29,44 | 0,5 | 519,65 |

| 4 | 12000 | 250 | 1 | 1 | 8,96 | 45,68 | 0,6 | 638,04 |

| 5 | 6000 | 120 | -1 | -1 | 8,20 | 65,24 | 0,4 | 51,26 |

| 6 | 12000 | 120 | 1 | -1 | 22,34 | 113,84 | 0,6 | 201,23 |

| 7 | 9000 | 110 | 0 | -1,41 | 18,37 | 93,6 | 0,6 | 117,53 |

| 8 | 6000 | 250 | -1 | 1 | 3,59 | 28,56 | 0,4 | 269,66 |

| 9 | 4757,4 | 185 | -1,41 | 0 | 4,03 | 32,12 | 0,4 | 107,90 |

De acuerdo con los resultados presentados en la Tabla 2, existe tendencia al crecimiento del tamaño del secadero y la demanda energética del secado cuando aumenta X1. Del mismo modo, cuando aumenta X2, el comportamiento es inverso, por lo que es de esperar comportamientos óptimos en los intervalos considerados para X1 y X2.

En la Tabla 3 se muestran los resultados de la estimación de los parámetros e indicadores económicos inversión total (IT), costos de energía calórica (CEC), ventas totales (VT), costos totales de producción (CTP) y ganancia (G) y los indicadores dinámicos VAN, TIR y PRD para cada corrida del DCC. Para la determinación del VAN se utilizó la ecuación (1) y para la TIR se utilizó la ecuación (2).

Tabla 3 Indicadores económicos y de rentabilidad por corridas del DCC en la producción de harina de yuca

| Corrida | IT·10 -7 (CUP) | CEC·10 -6 (CUP/a) | VT·10 -7 (CUP/a) | CTP·10 -7 (CUP/a) | G·10 -7 (CUP/a) | Y 1 VAN·10 -7 (CUP) | Y 2 TIR (%) | Y 3 PRD (años) |

|---|---|---|---|---|---|---|---|---|

| 1 | 2,23512 | 6,24595 | 5,28792 | 4,04623 | 1,11752 | 6,27778 | 41,82 | 3,2 |

| 2 | 1,61547 | 4,08492 | 3,59381 | 2,79537 | 0,71858 | 3,91875 | 38,08 | 3,5 |

| 3 | 1,57861 | 6,75302 | 3,59380 | 3,09042 | 0,45304 | 2,07051 | 26,33 | 5 |

| 4 | 1,75631 | 8,14151 | 4,79174 | 3,92527 | 0,77982 | 4,20682 | 37,42 | 3,6 |

| 5 | 1,43391 | 1,25959 | 2,39587 | 1,80065 | 0,53570 | 2,79798 | 33,56 | 3,9 |

| 6 | 1,88731 | 3,01855 | 4,791736 | 3,36650 | 1,28271 | 7,67099 | 53,73 | 2,5 |

| 7 | 1,70195 | 2,03684 | 3,59380 | 2,57637 | 0,91568 | 5,25576 | 45,00 | 3 |

| 8 | 1,36335 | 3,82106 | 2,39586 | 2,07937 | 0,28484 | 1,07302 | 20,48 | 6,7 |

| 9 | 0,92118 | 1,92388 | 1,89968 | 1,53904 | 0,32457 | 1,63833 | 31,45 | 4,2 |

La tendencia al aumento de la inversión con el incremento de X1 y a la reducción del costo de energía calórica con la disminución de X2 es confirmada en la Tabla 3. Los modelos cuadráticos obtenidos por regresión no lineal para los indicadores dinámicos de rentabilidad, resultaron en (Ecuación 8, Ecuación 9 y Ecuación 10):

Los modelos presentados en las ecuaciones (8), (9) y (10), se evaluaron estadísticamente con la finalidad de determinar el ajuste a los datos de origen. Dichos modelos se ajustaron considerando los indicadores monetarios expresados en USD pero, dependiendo de la tasa de cambio, sus resultados pueden expresarse en CUP. El análisis de varianza mostró que los tres modelos ajustados son significativos para un valor p inferior a 0,05. Los modelos ajustados explican la variabilidad de la respuesta para un R2 del 99,30 % para la ecuación (9), para un 92,03 % para la ecuación (10), y para un 87,94 % para la ecuación (11). Se logró una correlación aceptable entre los valores de origen para los R2 y los valores estimados para un R2 ajustado de 98,44 % para la ecuación (9), un 82,06 % para la ecuación (10) y un 72,86 % para la ecuación (11), por lo que se alcanzó un ajuste aceptable que permite proceder a la optimización de los mismos.

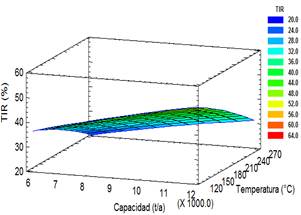

En las Figuras 1, 2 y 3 se muestran las superficies de respuesta obtenidas para el VAN a partir de la ecuación ( 8), para la TIR partir de la ecuación (9)) y para el PRD a partir de la ecuación (10).

Los resultados de la optimización de los modelos y superficies de respuesta correspondientes al DCC se muestran en la Tabla 4.

Como se aprecia en la Tabla 4, tanto los resultados de la optimización de respuestas por separado como de respuestas múltiples, recomiendan operar a la máxima capacidad considerada para maximizar el VAN y la TIR y minimizar el PRD. Este resultado sugiere que estos proyectos logran mejores resultados, que los alcanzados en esta investigación, cuando la disponibilidad de materias primas y los mercados permiten operar con capacidades superiores. Respecto a la temperatura del agente de secado, los resultados óptimos con respuestas por separado para VAN y TIR se alcanzan a la menor temperatura considerada, sin embargo para PRD se alcanzan a un valor intermedio de 160,97 °C.

Tabla 4 Resultados de la optimización de los indicadores dinámicos de rentabilidad en la producción de harina de yuca

| Optimización de las respuestas por separado | ||

|---|---|---|

| Valor óptimo por respuesta XX | X 1 (t/a) | X 2 (°C) |

| Optimización para VAN | Valor óptimo = 86 946 480 CUP | |

| Valor óptimo | 13 242,6 | 110,00 |

| Optimización para TIR | Valor óptimo = 54,04 % | |

| Valor óptimo | 13 242,6 | 110,00 |

| Optimización para PRD | Valor óptimo = 2,77 años | |

| Valor óptimo | 13 242,6 | 160,97 |

| Optimización de respuestas múltiples (deseabilidad: 0,9630) | ||

| Respuesta | Óptimo | |

| VAN | 86 005 920 CUP | |

| TIR | 53,73 % | |

| PRD | 2,95 años | |

| Capacidad (X 1 ) (t/a) | Temperatura (X 2 ) (°C) | |

| Bajo | 4757,36 | 110,00 |

| Alto | 13 242,6 | 276,92 |

| Valor óptimo | 13 242,6 | 113,34 |

Por respuestas múltiples el valor óptimo de temperatura es 113,34 °C, muy cercano al mínimo valor considerado de 110 °C. Estos resultados permiten asegurar que el efecto del incremento del consumo energético predomina desde el punto de vista técnico-económico sobre la reducción de tamaño del equipamiento que suponen condiciones térmicas más exigentes. Al efecto anterior, se suma la ventaja ambiental, energética y de seguridad tecnológica que implica la operación a temperaturas menos exigentes. Por optimización de respuestas múltiples, con alta deseabilidad, se establece que los parámetros óptimos de operación de la instalación productora de harina de yuca, corresponden a una capacidad productiva de 13 242,6 t/a y 113,34 °C en la alimentación del gas al secadero, alcanzando un VAN de 86 005 920 CUP, una TIR del 53,73 % y un PRD de 2,95 años.

3.4 Diseño tecnológico en las condiciones óptimas

Para las condiciones óptimas anteriormente definidas, se diseñó una instalación productora de harina operando durante similares periodos. Los resultados del balance de materiales y energía en dichas condiciones se muestran en la Tabla 5.

En la Tabla 6 se resume el dimensionamiento del equipamiento para las tecnologías adoptadas correspondientes a la tolva receptora, los transportadores, el lavador-descascarador, la picadora y los trituradores en húmedo y en seco y para la etapa de secado, con diseño efectuado a partir de las ecuaciones (3-7). Los resultados del diseño en las condiciones óptimas permiten el desarrollo de la ingeniería de detalle en propuestas tecnológicas para la producción de harina de yuca garantizando el equilibrio técnico-económico y ambiental entre las condiciones de secado y las inversiones previstas.

Tabla 6 Dimensiones básicas del equipamiento principal en la producción de harina de yuca en las condiciones óptimas

El uso de biogás permite reducir el índice energético de combustibles fósiles en la producción de harina, en cuantías que dependen de la disponibilidad de sustratos para la digestión anaeróbica y otras potencialidades energéticas de la región donde se ubica la planta.

CONCLUSIONES

Los parámetros dinámicos óptimos que rigen la factibilidad asociada a la producción de harina de yuca se obtuvieron por optimización de respuestas múltiples usando la Metodología de Superficie de Respuesta.

Los valores óptimos se alcanzan a una capacidad de procesamiento de raíces de 13 242,6 t/a y 113,34 °C en la alimentación del gas al secadero neumático, alcanzando un VAN positivo y favorable de 86 005 920 CUP, TIR del 53,73 % y PRD de 2,95 años.

Los requerimientos tecnológicos de la variante óptima demandan un secador neumático con un conducto de 30,42 m3, diámetro estandarizado de 0,6 m y longitud de 106,56 m, ubicado espacialmente en un banco de 10 horquillas en forma de U con 5 m de longitud y 6,56 m ocupados por los accesorios y resto del conducto hasta el ciclón.

El índice de consumo de combustible para la variante óptima económica es de 0,05 tCC/tHarina y el mismo se ve favorecido por la utilización de biogás como alternativa energética primaria debido que, en las condiciones de disponibilidad de biogás consideradas, de redujo el consumo de combustible en 0,016 tCC/h equivalentes a 0,022 tCC/tHarina, respecto a una alternativa energética sin biogás. Por ello la decisión inversionista resultante combina adecuadamente los factores energéticos, ambientales y técnico-económicos.