Introducción

El desarrollo de la tecnología a nivel mundial ha traído consigo el aumento de las radiaciones electromagnéticas, las cuales son dañinas para el ser humano y la manera más factible a utilizar para la captación de información o penetración de interferencias electromagnéticas en equipos sensibles a las mismas.1 Por lo general, para el apantallamiento de estas radiaciones electromagnéticas se utilizan materiales convencionales que contienen metales tales como: plomo, aluminio, cobre o aleaciones de estos.2) Los problemas que pueden presentar estos materiales es que pueden ser muy pesados y difíciles de manipular, como el plomo, o son propensos a la oxidación perdiendo sus propiedades apantallantes con el tiempo, como el aluminio, el cobre y sus aleaciones.3

En las últimas décadas, el desarrollo de la nanotecnología ha permitido sustituir materiales convencionales, por nanomateriales con características similares o superiores a las conocidas. En este sentido se ha estudiado la asociación de diferentes materiales con nanopartículas, trayendo como beneficio la mejora de sus propiedades ópticas, mecánicas, químicas y electromagnéticas.4

Entre las nanopartículas más empleadas en la obtención de nuevos materiales compuestos para el apantallamiento electromagnético se encuentran los nanotubos de carbono (NTC) y las nanopartículas de ferrita. La inclusión de estas nanopartículas en las formulaciones de polímeros se denomina por lo general “refuerzo”, debido a que fortifican las propiedades de los materiales o añaden una nueva propiedad como puede ser la conductividad.4

Los NTC son láminas de grafeno enrolladas y huecas en forma de cilindros. Estos pueden estar constituidos por arreglos de un solo cilindro hueco, lo que en inglés recibe el nombre de single-walled carbon nanotubes (SWCNT), o por una colección de cilindros concéntricos de grafeno, los cuales se denominan multi-walled carbon nanotubes (MWCNT). Principalmente se conocen tres métodos para la fabricación de este tipo de materiales: descarga de arco eléctrico 5, ablación láser 6) y deposición química de vapor.7

El principal método utilizado para la dispersión de NTC en matrices poliméricas como el tereftalato de polietileno (PET), polietileno (PE), polipropileno (PP), ácido poliláctico (PLA), entre otros, es por medio de mezcladoras internas. Este ocasiona la ruptura constante de las cadenas de NTC, reduciendo la conductividad eléctrica de los mismos y por tanto la efectividad del blindaje del material.8

Debido a su pequeño diámetro, los NTC poseen una alta superficie de contacto, proporcionando ventajas sustanciales frente a los refuerzos convencionales de carbono, puesto que, bajos contenidos de NTC (2 % en peso), propiamente dispersos en la matriz, aumentan considerablemente la conductividad del material, pudiendo pasar de aislante a conductor.9

Las ferritas son consideradas como uno de los mejores materiales magnéticos, para ser empleados junto con matrices poliméricas en aplicaciones de absorción de ondas electromagnéticas (EM), debido a sus excelentes propiedades magnéticas y dieléctricas.10 En otras investigaciones se han desarrollado compuestos a base de polímeros reforzados con ferritas duras como: la de bario o de estroncio, o con ferritas blandas como las de níquel-zinc, níquel, zinc, zinc-magnesio y magnesio. La magnetita, al estado masivo, es un compuesto ferrimagnético. Este tipo de material consiste en una estructura magnética descrita a través de una interpretación de dos subredes de iones Fe, cuyos espines se disponen antiparalelamente entre sí, a lo largo de una dirección. La magnetita es de origen natural o sintético y presenta buenas propiedades magnéticas, eléctricas y es biocompatible. La magnetita, por sus potenciales aplicaciones tecnológicas, biomédicas e industriales, ha sido combinada en múltiples trabajos con matrices poliméricas como resinas epoxi, polipropileno, poliamida, poliuretano, polietileno de alta densidad y elastómeros como el caucho natural.11

Entre los polímeros posibles a emplear para la obtención de materiales compuestos se encuentra la celulosa. La misma posee la característica de ser lábil, manuable, ligera y barata.12 Su asociación con nanopartículas metálicas como el oro y la plata ha sido estudiada con el fin de mejorar sus propiedades morfológicas.13 La fabricación de papeles es una tecnología sencilla que puede ser empleada para la elaboración de materiales celulósicos con la inclusión de nanopartículas dispersas, en la obtención de un nuevo material con propiedades que posibiliten el apantallamiento electromagnético.14

Teniendo en cuenta, las propiedades que posee la celulosa y las posibilidades que brinda la incorporación de nanopartículas como relleno en la producción de papeles, se obtuvieron nanomateriales compuestos y se determinaron las propiedades físicas, mecánicas, eléctricas y de apantallamiento electromagnético, lo que constituyó el objetivo del presente trabajo.

Materiales y métodos

Para la obtención de los nanocompuestos, se emplearon los siguientes materiales:

Materiales

Durante la investigación se utilizaron nanotubos de carbono de multipared, 90 % de pureza, Nanocyl S.A, puro para aplicación industrial; nanopartículas de óxido de hierro con un tamaño de 20-30 nm, de la misma firma; Triton® X-100 amresco® como agente dispersante; agua destilada; Celulosa de frondosa 100 %, Vietnam; Celulosa de algodón 100 % de la firma Conford North Wood y dióxido de titanio 99 % de la firma LaboChemie.

Preparación de los nanomateriales compuestos

En un vaso de precipitado se mezclan pulpa de celulosa frondosa/celulosa de algodón hidratada y refinada (0,493/0,493 g), en una proporción 1/1. Además, se añaden 0,014 g de dióxido de titanio (TiO2) y 20 L de agua destilada. La mezcla se somete a agitación mecánica durante 30 min. Se extrae 1L de la mezcla transfiriéndose a un vaso de precipitado de 5 L, se le añade 1 L de agua y se procede a agitar nuevamente. Durante la agitación se añaden 0,3 g de nanopartículas, manteniéndola durante 60 min. A la pulpa de papel se le añaden el aglutinante (Basoplat) y el blanqueador (CaCO3) en cantidades suficientes. La mezcla obtenida es transferida al formador de hojas, donde se seca la pulpa al aire a temperatura ambiente. Los pliegos de papel elaborados son calandrados y recortados hasta un tamaño de hoja de 21,59 x 27,94 cm. Las propiedades físicas y mecánicas del papel desarrollado se obtuvieron siguiendo las Normas ASTM D 774/D 774M - 97 15, ASTM D 646 - 96 16, ASTM D 645/D 645M - 97.17

Caracterización de las muestras por TGA

En un crisol de óxido de aluminio (Al2O3) se pesan 2 mg de la muestra y se coloca en el equipo de TGA (Jupiter STA449 F3 NETZSCH), el registro fue realizado con un flujo de gas Argón de 20 mL.min-1, a una velocidad de 10 ºC.min-1, en un intervalo de temperatura de 60 ºC a 1000 ºC.

Determinación de la homogeneidad y la entropía de las muestras por texturas de Haralick

La homogeneidad y la entropía se determinaron en el programa Imagen J, a partir de las imágenes obtenidas por el Microscopio USB con una resolución de 640x480 píxel. Se utiliza una amplificación de 400x para registrar todas las imágenes. Las imágenes son introducidas en el software, fijándose parámetros tales como:

Ángulo de desplazamiento: 0º, 45º, 90º, 135º; Distancia de píxel: 1 píxel; Cantidad de fragmentaciones de la imagen: 6; Resolución de cada fragmentación: 125x101 píxel.

Propiedades eléctricas de las muestras

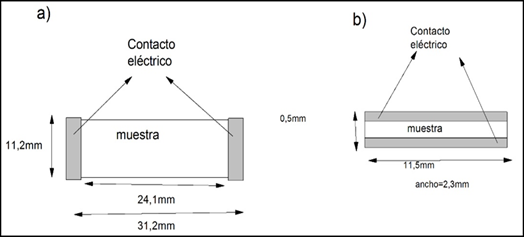

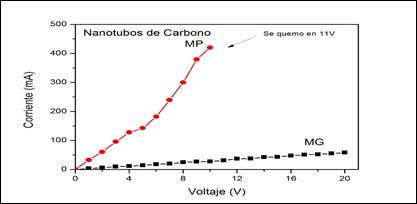

Para realizar las mediciones se prepararon las muestras poniendo los contactos eléctricos en dos configuraciones, a los extremos de la muestra (MG) y sobre la superficie de la muestra en forma de “sándwich” (MP), como se muestra en la figura 1.

Se determina la respuesta de corriente en función del voltaje en un intervalo de voltaje aplicado de 0-20 V con pasos de 1 V.

Determinación de la efectividad de apantallamiento electromagnético

Para determinar el apantallamiento a las radiaciones electromagnéticas de las muestras obtenidas, se utiliza el método de pérdidas por inserción. Para ello se dispone de un analizador de redes conectado mediante cables coaxiales a una célula de medida de apantallamiento electromagnético. El intervalo de frecuencia es de 100 MHz a 2,7 GHz.

Resultados y discusión

Preparación de los nanocompuestos

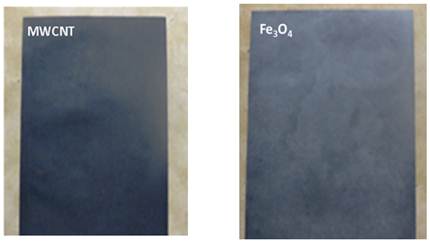

La producción de papeles incluye como paso fundamental la mezcla de los aditivos del papel en la pulpa de celulosa, la inclusión de las nanopartículas en este paso permite que las mismas se retengan en las fibras de celulosa, con este principio se formularon dos tipos de papel por triplicado, los cuales contenían MWCNT y Fe3O4 respectivamente. Los resultados de la caracterización se promedian. En la figura 2 se muestran las imágenes de los materiales obtenidos.

Como se puede observar (figura 2), estos papeles tienen la forma y el tamaño de un papel común pero la adición de las nanopartículas afecta su coloración, la cual revela la presencia de estas en las fibras de celulosa.

A estos materiales se le realizaron ensayos físicos/mecánicos según las Normas ASTM 15-17) para determinar la influencia de la incorporación de las Nps en la formulación de papeles. Como se puede observar en la tabla 1 en ambos casos, la inclusión de nanopartículas refuerza las propiedades físicas/mecánicas del papel, haciéndolo más pesado, menos poroso, más rugoso y con un mayor calibre y resistencia al estallido. Sin embargo, no se observa una variación en la densidad del material.

Tabla 1 Características físicos/mecánicas de los papeles

| MUESTRA | Gramaje g.m-2 | Porosidad µm.Pas-1 | Rugosidad ml.min-1 | Calibre µm | Densidad g.m-3 | Resistencia estallido kPa |

| PAPEL /MWCNT | 215 | 2,3 | 600 | 265 | 0,81 | 274 |

| PAPEL/Fe3O4 | 242,3 | 2,3 | 1083 | 269 | 0,90 | >Norma ASTM D774M-97 |

| PAPEL BLANCO (referencia) | 108 | 3,4 | 417 | 124 | 0,87 | 238 |

En las muestras, el mayor gramaje se obtiene cuando se incorporan nanopartículas de magnetita en la formulación, lo cual implica que en los ensayos de resistencia al estallido esta muestra tenga una presión de estallido superior a la permitida por las normas internacionales. La resistencia al estallido está dada por la presión a la que puede ser sometida el papel antes de que reviente y depende del gramaje del papel, así cuanto mayor sea el gramaje, mayor será la presión necesaria para que estalle.18

Como se puedo observar en la tabla 1, la inclusión de nanopartículas de magnetita en papel excede el límite admitido por las normas internacionales (125-224 g.m-2) (18, por lo que es necesario ajustar las condiciones de molienda de la fibra y el calandrado del papel para disminuir este valor.

El gramaje es el peso en gramos por metros cuadrados. Durante la fabricación del papel es indispensable obtener el menor gramaje posible, según el tipo de papel deseado, así para un papel tipo bond el gramaje óptimo es de 60-74 g. m-2, mientras que para un papel grueso de 106-169 g. m-2. Para obtener este tipo de gramaje es necesario establecer las condiciones de refinación de la pulpa de celulosa.18 Los valores de densidad obtenidos dependen del calibre y el gramaje y son relacionados en la ecuación:

donde: D es la densidad aparente (g.m-3), W gramaje (g.m-2) y T calibre (µm).

Por tanto, a mayor gramaje y menor calibre mayor será la densidad.18 En la tabla 1, se puedo observar que para el caso del papel de referencia ambas características influyen en la densidad. Sin embargo, para las muestras obtenidas la mayor influencia en los valores de densidad viene dado por los valores de gramaje, ya que el calibre presenta valores similares.

La propiedad de porosidad del papel tiene una elevada importancia en la fabricación de papeles, que se han de someter a operaciones de sellado cuando es posible que queden bolsas de aire en su interior. Un papel poroso permitiría la salida del aire sin que este reviente. El grado de porosidad se encuentra regulado por la molienda de la fibra y el relleno utilizado.18 En las muestras obtenidas la porosidad del papel disminuye al incorporarse nanopartículas, ya que estas se incluyen en los espacios desocupados por el relleno utilizado (TiO2) dentro de la fibra, disminuyendo por tanto la porosidad.

Las muestras obtenidas fueron calandradas con la misma intensidad, observándose que la incorporación de magnetita en el papel aumenta la rugosidad de este. La rugosidad es una medida de la lisura del papel y está dada por la intensidad de calandrado al que se expone el papel.18 Para obtener papeles con la misma rugosidad se hace necesario aumentar el nivel de calandrado del material celulosa/Fe3O4.

Del análisis de estos resultados concluimos que para la obtención de estos papeles es necesario optimizar las condiciones de molienda de la pulpa y calandrado, con el fin de obtener materiales que correspondan sus características a las establecidas por las normas internacionales, en dependencia de su aplicación.

Procesamiento de imágenes

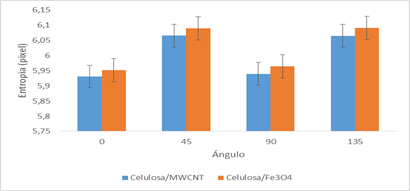

La homogeneidad y rugosidad de los materiales desarrollados en este trabajo se realizó a través del procesamiento de las imágenes obtenidas por microscopio USB (figura 3 y 4) y el análisis estadístico de los datos obtenidos por las texturas de Haralick (tabla 2). En una imagen, la entropía se define como la variabilidad de los valores de píxel en una ventana, mientras la homogeneidad se refiere a la probabilidad de encontrar píxeles con igual valor dentro de la ventana.19

Para la comparación estadística entre los materiales se toma como hipótesis nula que las medias de las mediciones de entropía (rugosidad) y homogeneidad entre los materiales son iguales y como hipótesis alternativa que son diferentes y se calcula la t de Student para un grado de libertad de cinco y un 95 % de nivel de confianza

Tabla 2 Resultado de la Homogeneidad y la Entropía calculadas para materiales obtenidos por el método de formulación

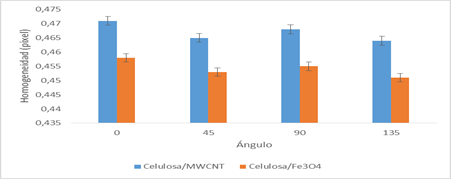

Como se observa en la tabla 2, para ambos materiales los valores de homogeneidad son similares, al igual que los de entropía. Esto se debe a la intensidad y tiempo de molienda de la pulpa y al calandrado que permite eliminar las rugosidades en todos los papeles formulados.18 En las figuras 5 y 6 se observan los resultados obtenidos para la homogeneidad y entropía.

Aunque en el análisis estadístico no se observan diferencias significativas entre los materiales en cuanto a homogeneidad y entropía, en la figura 5 se puedo observar que la muestra de celulosa/MWCNT presenta una homogeneidad superior (0,013 píxeles) que la muestra de celulosa/Fe3O4. En cuanto a la entropía (figura 6), la diferencia está dada por 0,026 píxeles, siendo mayor la rugosidad de las muestras de celulosa/Fe3O4, resultado que se corresponde con el análisis de las propiedades físicas/mecánicas de las muestras donde la mayor rugosidad se obtenía para la celulosa/Fe3O4.

De estos resultados se puede concluir que la incorporación de las nanopartículas en la formulación de los papeles, permite la obtención de un material homogéneo y con entropía en el orden de las decenas.

Análisis térmico

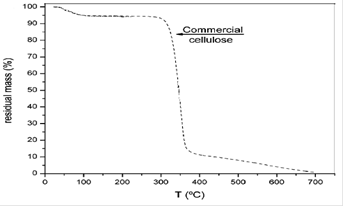

Los materiales obtenidos por el método de formulación fueron caracterizados por termogravimetría. En la figura 7 se muestra dicho análisis, para una celulosa comercial.20 Se aprecia una disminución de un 5 % en peso de la muestra hasta los 100 °C, correspondiente a la pérdida de agua y una segunda disminución a partir de 340 °C debido a la degradación de celulosa y su descomposición con formación de cenizas de carbono.

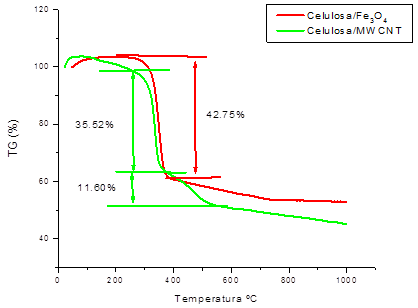

Los materiales obtenidos por formulación de papeles con nanopartículas presentan un comportamiento similar entre ellos. En la figura 8 se muestra el termograma obtenido experimentalmente para estas muestras.

La principal diferencia que se observa entre los termogramas obtenidos para las muestras con respecto a lo reportado en la literatura para la celulosa es que, en ambos casos, la disminución de la masa inicial es menor al 50 %, permaneciendo las nanopartículas incorporadas en la muestra, esto es debido a dos factores fundamentales, la elevada estabilidad térmica del dióxido de titanio añadido y el “refuerzo” de nanopartículas en el papel obtenido.

En los materiales de magnetita se observa una pérdida de masa en un paso debido a la descomposición de la celulosa. Para los materiales con MWCNT la pérdida de masa ocurre en dos pasos, un primer paso correspondiente a la descomposición de la celulosa y posteriormente la combustión de las cenizas de carbono de la celulosa formadas, queda un residuo que puede ser atribuido a la descomposición parcial de las nanopartículas y los aditivos añadidos al papel (especialmente TiO2).

Propiedades eléctricas de los materiales

La respuesta eléctrica de la celulosa (utilizada en los papeles) se modifica al añadirle nanopartículas de óxido metálico (Fe3O4) y nanotubos de carbono de multipared (MWCNT). La medida de corriente que atraviesa las muestras fue expresada en función del voltaje, con el fin de determinar su conductividad eléctrica, utilizándose las configuraciones explicadas anteriormente.

En el caso de los materiales celulosa/Fe3O4, no se obtiene respuesta de corriente (0 mA) al imponerle el intervalo de voltaje ensayado (0-20V), lo cual implica que el apantallamiento electromagnético de estos materiales está referido al magnetismo presente en ellos, al estar en presencia de un campo electromagnético los dipolos magnético se orientan, por tanto el mecanismo de apantallamiento se produce por absorción de la energía electromagnética incidente.20

Los resultados obtenidos para las muestras de Celulosa/MWCNT en las dos configuraciones se evalúan en la figura 9, al incrementarse el voltaje las muestras se calientan y en el caso de la configuración MP se quema a 11 V. La mayor conductividad es en la configuración MP, donde se produce un mayor número de reflexiones internas de la energía incidente. Los MWCNT no son magnéticos pero los defectos en su estructura y los “huecos” aumentan su conductividad eléctrica, siguiendo un mecanismo de reflexión de la energía incidente y su mayor componente son las reflexiones internas debido al grosor de la lámina.20

Determinación del Apantallamiento Electromagnético

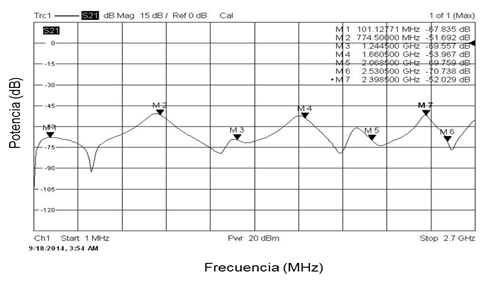

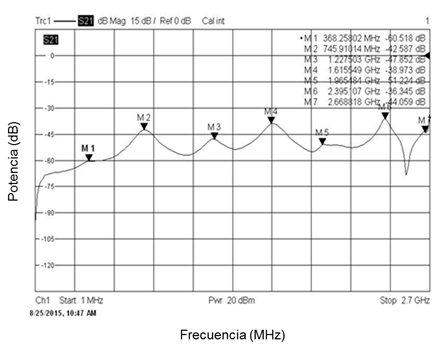

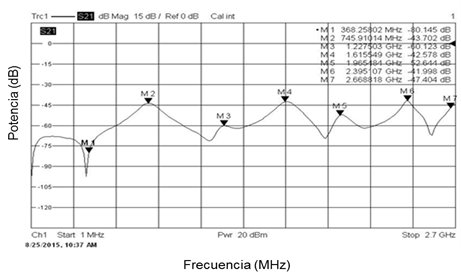

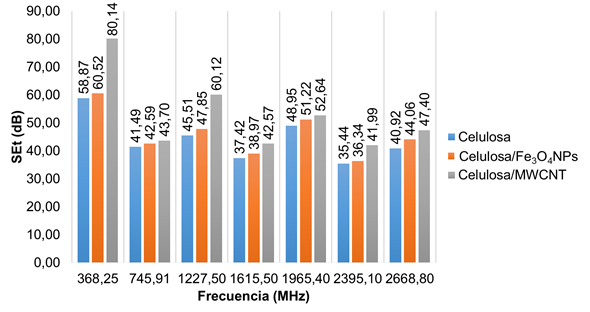

La efectividad del apantallamiento electromagnético se determinó en un intervalo de frecuencia de 100-2 700 MHz (figuras 10-13). Para registrar los resultados se eligieron siete frecuencias de emisión, las cuales corresponden a máximos y mínimos de apantallamiento electromagnético. El apantallamiento electromagnético es calculado según la ecuación 2

Como se puede observar ambos materiales refuerzan las propiedades de apantallamiento electromagnético de la celulosa, siendo de 21,27 dB cuando se incorporan MWCNT a la celulosa para una frecuencia de 368,25 MHz y de 14,61 dB a la frecuencia de 1227,5 MHz, esto es debido al comportamiento conductor de los MWCNT el cual se transfiere al material. En el caso de la magnetita el refuerzo de esta propiedad se encuentra en el intervalo de 1-2 dB en todas las frecuencias ensayadas, lo cual indica que no es efectivo el refuerzo de la magnetita en el material.

Conclusiones

Se desarrollaron materiales celulósicos capaces de apantallar radiaciones electromagnéticas a partir de la inclusión de Nps en la formulación de papeles. Las propiedades físicas/mecánicas obtenidas para los materiales fueron superiores al papel de referencia, en cuanto a mayor peso y rugosidad, con mayor calibre y resistencia al estallido y haciéndolo menos poroso. Los materiales presentan una elevada homogeneidad y una baja rugosidad expresada como entropía, determinado por las Texturas de Haralick. El análisis termogravimétrico de las muestras obtenidas por formulación presenta una estabilidad térmica mayor al perderse menos del 50% de masa inicial, correspondiente a la degradación de la celulosa (340ºC-350ºC) y quedando las nanopartículas y el TiO2 de remanente. En la medición de la conductividad eléctrica de los materiales obtenidos por formulación, solo se obtuvo respuesta de corriente para la celulosa/MWCNT en el intervalo de voltaje aplicado con una elevada conductividad. Se obtiene un refuerzo de apantallamiento electromagnético para la celulosa/MWCNT a 368,5 MHz de 21 dB