My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Tecnología Química

On-line version ISSN 2224-6185

RTQ vol.32 no.2 Santiago de Cuba Maio-Aug. 2012

ARTICULO ORIGINAL

Evaluación energética de la empresa Mielera Siboney

Energy Assessment Company Siboney Honeypot

MSc. Janet Hernández-Carbó, Dra. Martha Nápoles-García, Dra. María de L. de La Cruz-Aragoneses, M Sc. Abdel Rivera-Martín

Universidad de Camaguey, Cuba. janet.hernandez@reduc.edu.cu

Resumen

El presente trabajo se desarrolla en la Empresa Mielera Siboney, en la provincia de Camagüey, con el propósito de analizar el sistema termoenergético de la misma y determinar la eficiencia de las inversiones realizadas. Se evaluó el área de generación de vapor a través de los balances energético y exergético que expresan su comportamiento actual. Se realiza la simulación del sistema termoenergético, obteniéndose resultados de los indicadores más importantes. La variante propuesta brinda una ganancia de $ 1 146 405,55 de beneficio económico respecto al caso base. La eficiencia energética con un 83,31 %, la exergética con 23% y el índice de generación de vapor con 2,49 kg de vapor/kg de combustible, expresan la calidad de operación del generador de vapor después de su remodelación.

Palabras clave: balance termoenergético, simulación, exergía, índice de generación.

Abstract

This work takes place in the Siboney Company in the province of Camagüey, in order to analyze the termoenergetic system of it and determine the efficiency of investments. Was evaluated the generation steam area through energetic and exergetic balances expressing their current behavior. Thermoenergetyc system was study by simulation, obtaining results of many indicators. In carrying out the simulation system termoenergetic (STE), was obtained that alternative proposal provides a gain of $ 1 146 405,55 economic benefit in connection with the case basis. Energy efficiency with a 83,31 %, exergetic with 23% and the rate of steam generation with 2,49 kg of steam /kg of fuel, reflected the quality of the steam generator operation after it s refurbishment.

Keywords: thermoenergeti c Balance, simulation, exergy, rate of steam.

INTRODUCCION

La situación crítica energética que se presentó desde la década del 70 y que se ha agudizado en los tiempos actuales, indican cada vez más la urgente necesidad de lograr combustibles y energía a partir de recursos renovables, principalmente en aquellos países que no son petroleros y que tienen una perenne espada en sus economías, motivada por los altos precios del petróleo. Esto sirve de incentivo para lograr la reducción de los consumos de combustibles, encontrar fuentes alternativas de energía y mejorar la eficiencia térmica de las fábricas en el mundo.

La industria azucarera presenta condiciones que la hacen privilegiada dentro del contexto fabril, puesto que la propia materia prima ofrece la obtención de miel, cachaza, agua para el consumo interno del proceso, bagazo y energía. Estos últimos deben ser racionalmente producidos y consumidos por la fábrica, de tal forma que permitan lograr mejores resultados económicos.

De hecho, la utilización de productos y subproductos de la caña, permite un desarrollo industrial dentro de un ciclo cerrad o de aprovechamiento integral que llega hasta los residuales, de modo que estos no causen daños al medio y a la vez puedan tener una utilidad económica.

Este trabajo se realiza en la Empresa Mielera Siboney,la que ha sido objeto de estudio durante varias zafras en cuanto a la fiabilidad operacional de la misma, analizando las posibilidades de mejoras que ofrece la inclusión del tratamiento magnético en la corrosión y formación de incrustaciones del generador de vapor, lasustitución de las máquinas de vapor por motores eléctricos y las modificaciones que sufrió el generador de vapor, que llevaron a esta empresa a condiciones más favorables de operación.

Por lo que a partir de la s modificaciones realizadas en las zafras 2006-2007 y 2007-2008 y analizando los beneficios y deficiencias que provocan los cambios en el esquema de producción del consumo de vapor, ayudará a que los esquemas instalados sean más fiables operacionalmente e incremente la disponibilidad industrial, así como que garanticen la eficiencia de las inversiones realizadas con la disminución del tiempo de ajuste que todo estudio de reingenierización trae consigo.

Por esta razón el problema planteado es: Se desconoce la eficiencia de las inversiones realizadas en la Empresa Mielera Siboney siendo por no existir una evaluación integral del sistema termoenergético.

Objetivo general: Realizar la evaluación integral del sistema termoenergético de la Empresa Mielera Siboney para determinar la eficiencia de las inversiones a partir de las modificaciones realizadas en las zafras 2006-2007 y 2007-2008.

Objetivos específicos:Realizar el análisis termoenergético del proceso. Evaluar el generador de vapor en las zafras 06-07 y 07-08 considerando el análisis de las aguas de abasto y los principales indicadores energéticos y exergéticos. Proponer variantes de mejora al sistema termoenergétic.

FUNDAMENTO TEORICO

La industria azucarera en su historia ha aplicado quizás como ningún otro sector industrial el argumento que, el fin del capital es obtener ganancias, teniendo en cuenta que este concepto, desde el punto de vista de las decisiones empresariales, representa una orientación a lograr la mayor eficiencia en las operaciones o productividad. (Sustaita, G, 2005) [11]. En Cuba, por ser un país eminentemente agrícola y azucarero, la biomasa cañera es la única alternativa con posibilidades reales de lograr incrementos considerables en la generación de energía eléctrica.

La caña, además de ser la materia prima para su proceso productivo, es la fuente energética que puede satisfacer las necesidades de la industria y, además, aportar considerable energía eléctrica a consumidores externos. Esta posibilidad de hecho no ha sido explotada en la magnitud en que necesita la economía nacional, y que en otros países se aprovecha a un nivel considerablemente mayor. Para lograr que los centrales azucareros cubanos puedan generar sus propias demandas energéticas y aportar excedentes a consumidores externos (SEN) con la sola utilización de su propio combustible (biomasa cañera), es necesario llevar a cabo una serie de acciones que permitan, a mediano o largo plazos, niveles de generación muy superiores a los actuales. Entre estas acciones debe primar la modernización de los sistemas energéticos, la introducción de ciclos termodinámicos más eficientes, sustitución de equipos de transferencia de calor por otros que garanticen la disminución de los consumos de vapor de escape en el proceso, uso de los residuos cañeros como combustible, generar energía eléctrica todo el año, etcétera. Es decir, es necesario conducir a nuestra primera industria hacia alcanzar eficiencias altas, tanto en la producción de azúcar como de energía eléctrica, o sea, convertirla en una industria sucroenergética.

Lograr una disminución en el consumo de combustible, principalmente el petróleo implica preparar técnicas altamente calificadas, capaces de analizar y proponer mejoras para un uso más racional del vapor, para así lograr una mayor producción de azúcar con más eficiencia. (Castillo, D, 2002) [2]. Para avanzar hacia la aplicación de ciclos termodinámicos más eficientes que los actuales, resulta imprescindible acometer programas inversionistas encaminados a la construcción de instalaciones apropiadas de generación de energía eléctrica en los centrales azucareros o en sus inmediaciones, que permitan el aumento sustancial de los índices de generación, y que aunque inicialmente no sean totalmente competitivos con los sistemas tradicionales al menos sean rentables y que faciliten con su explotación el desarrollo de las tecnologías en el camino hacia la eficiencia económica.

Cuba cuenta con una industria azucarera que produce anualmente más de veinticuatro millones de toneladas de biomasa cañera; de estos, veinte millones son bagazo de caña, los cuales no se aprovechan eficientemente en los generadores de vapor de las fábricas de azúcar. El área de casa de calderas en una Empresa azucarera constituye una de las partes fundamentales de esta industria y está estrechamente relacionadas con otras áreas, pues sin vapor no se puede autoabastecer de energía eléctrica y mucho menos obtener azúcar como producto final, por lo que se debe velar por el buen funcionamiento de estas, pues si se provocan incrustaciones se dificulta la transferencia de calor, disminuyendo la productividad térmica de los equipos y por tanto aumenta el gasto de vapor. (Castillo, D, 2002) [2].

Actualmente se estudian en nuestro país alternativas termoeconómicamente más factibles para el incremento de la generación de energía eléctrica, a partir de nuevos esquemas energéticos, como son:

1. Elevación de la presión en los generadores de vapor.

2. Uso de turbinas de extracción-condensación.

3. Uso de esquemas de gasificación de biomasa en ciclos BIG/GT (Biomass Integrated Gasification/Gas Turbine).

En el caso particular de la industria azucarera. Dado las características de la misma, el sistema de generación de vapor y electricidad, o sea el sistema termoenergético, cobra una connotación especial, pues de la eficiencia de este dependerá en gran medida la disminución de los costos productivos, con un incremento significativo en las ventas de electricidad, bagazo, y de ser posible el uso del vapor en otras producciones adicionales (Nápoles, M, 2004) [9].

La evaluación de un generador de vapor tiene una importancia significativa, porque de su funcionamiento depende el buen desempeño de la industria en cuanto a pérdidas energéticas y exergéticas (Rodríguez, M y Hernández, J, 2007) [10]; (Arteaga, A 2008) [1].

Existen dos vías principales para aumentar la eficiencia en uso de la energía. La primera es la instalación de nuevos equipos y la otra la explotación eficiente del equipamiento disponible.

La alimentación de condensados calientes elimina la mayoría de los problemas que ocasiona el uso del agua cruda la cual debe ser tratada para ser liberada de elementos contaminantes que provocan formación de incrustaciones y espumas, lo que afecta desfavorablemente su eficiencia de operación. El uso de los condensados calientes conlleva a la disminución de los gastos de combustible en las calderas, al evitar que el agua entre a temperatura ambiente, además reduce los gastos de productos químicos para el tratamiento de esta.

La exergía es la parte de la energía que puede convertirse en trabajo mecánico y fue descubierta en la termodinámica desde sus orígenes con el nombre de «Trabajo disponible». La exergía es la máxima cantidad de trabajo que se puede obtener de un desequilibrio entre un sistema y su entorno. La exergía es pues una cantidad física que depende de las variables de dos sistemas, y no nada más de uno sólo; tiene por ello una propiedad singular, pues de los hechos de que vale cero cuando ambos sistemas están en equilibrio y de que es diferente de cero cuando están en desequilibrio, se sigue que la exergía es la capacidad almacenada de realización de trabajo por dos sistemas en desequilibrio (Martínez, M, 1998) [7].

METODOS UTILIZADOS Y CONDICIONES EXPERIMENTALES

Descripción del Sistema termoenergético de la empresa Siboney

El central Siboney se encuentra ubicado en el municipio de Sibanicú, en la provincia de Camagüey, en el mismo se produce azúcar crudo con una norma potencial de 160000@/día (1814,369 t/día).

El sistema termoenergético azucarero consta de: El área de extracción que está formada por cuchillas y niveladoras para la preparación de la caña, y una desmenuzadora acompañada por cuatro molinos accionados por dos motores eléctricos de 400 y 500 kW de potencia respectivamente, siendo el de 400 kW para accionar los dos primeros molinos y el de 500 kW para los restantes.

En la generación de vapor interviene una caldera RETAL con una capacidad máxima de generación de 55 t de vapor por hora, esta trabaja con bagazo. La planta eléctrica cuenta con dos turbogeneradores de 1500 kW de potencia cada uno, consumiendo vapor de alta presión procedente de la caldera entre 1 372,931 - 1 765,197 kPa y expulsando un vapor de 68,947 a 82,737 kPa.

El área de evaporación está compuesta por cinco vasos (un pre-evaporador y un cuádruple efecto) con una superficie calórica de 12500 pie2 (1 161,288 m2) en el pre-evaporador y 5000 pie2 (464,515 m2) en cada uno de los cuatro vasos restantes. El vapor de escape es consumido por los tres calentadores de jugo mezclado del tipo Webre, de tres cuerpos cada uno conectados en serie (primario y dos rectificadores), los evaporadores y los tachos; ocurriendo una reducción en el vapor de alimentación a estos últimos de 82,737 a 55,158 kPa. En caso de que el vapor de escape no sea suficiente, se reduce de la línea de alta presión para satisfacer el consumo de estos equipos; para esto están las dos válvulas reductoras una de 1 823,85 a 1 013,25 kPa que sale de la caldera como vapor sobre calentado y se atempera hasta 120 - 130 ºC. La otra válvula reductora está conectada a los turbogeneradores.

El vapor sobrante es agotado por dos condensadores instalados en la línea de alimentación de los tachos (utilizan el agua del enfriadero para realizar el intercambio de calor en el proceso de condensación del vapor) y el condensado es aprovechado como agua de alimentación a la caldera.

Simulación del sistema termoenergético

Con el simulador Termoazúcar se procede a la simulación del sistema termoenergético azucarero del central Siboney, para así valorar algunas alternativas viables en esta industria.

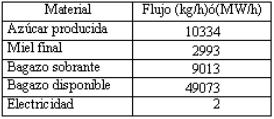

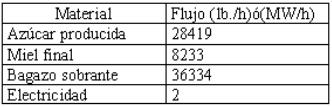

Para su cumplimiento se realizaron un grupo de visitas a la Empresa Mielera "Siboney", donde se logró recopilar la información necesaria para la confección del diagrama de flujo de información (DFI) del proceso para la simulación. Para la realización del balance termoenergético se conforma el Caso Base con las condiciones de operación más frecuentes del central. Este se resuelve por simulación con el Termoazúcar y sus resultados se comprueban con los resultados reales del proceso. Los resultados obtenidos mediante la simulación para las corrientes necesarias en la realización de los cálculos económicos aparecen en la siguiente tabla 1: Flujos másicos de las principales corrientes calculadas por el simulador Termoazúcar.

Tabla 1

Flujos másicos y de electricidad. Caso base

El cálculo del Flujo de Caja Neto (FCN) se determina con los siguientes criterios:

Precio de venta del bagazo sobrante: 8.05$/t

Precio de venta del azúcar crudo: 630.95$/t

Precio de venta de la miel final: 60$/t

Costo de producción azúcar crudo: 520$/t (Rodríguez, R, 2005.)

FCN = INGRESOS - EGRESOS

Los ingresos se consideran por concepto de venta de bagazo, azúcar crudo y miel final y electricidad, vienen dado por:

INGRESOS = BAGAZO ($/año) + AZUCAR ($/año) + MIEL ($/año) + Electricidad ($/año)

donde:

BAGAZO ($/año) = Flujo de bagazo (t/año) × precio ($/t)

AZUCAR ($/año) = Flujo de azúcar (t/año) × precio ($/t)

MIEL ($/año) = Flujo de miel (t/año) × precio ($/t)

Los egresos están relacionados con el costo de producción de azúcar.

EGRESOS = Flujo de azúcar (t/año) × costo de producción ($/t)

Los datos recogidos del central durante el periodo de prueba se introdujeron en el programa Termoazúcar para realizar las simulaciones obteniéndose los flujos de miel, azúcar y bagazo sobrante.

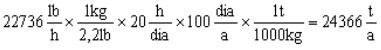

Azúcar cruda producida

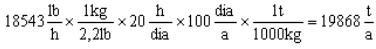

Se obtiene de los resultados del módulo PAN2 (describe tachos, cristalizadores y centrifugas) al ejecutar el Termoazúcar: 22736 lb/h, llevándola a t/a:

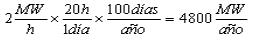

Electricidad: El central produce 3 MW y consume 1 MW, (por información de los compañeros de la planta eléctrica), entonces puede vender 2 MW/h.

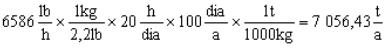

Miel final

Al igual que la azúcar crudo se obtiene de los resultados del módulo PAN2 al ejecutar el Termoazúcar: 6586 lb/h, llevándola a t/a:

Bagazo sobrante

Para el bagazo sobrante se obtiene de los resultados del módulo ENER3 (describe a un generador de vapor).

RESULTADOS Y DISCUSION

Realizando el cálculo económico se obtuvieron los resultados que se muestran en la siguiente tabla 2:

Tabla 2

Resultados del cálculo económico. Caso base

Variante

Debido a estudios realizados en años anteriores por (Gómez, O, 2007) para una molida de caña 160000@/días (1 814,369 t/día) que es el flujo actual de la empresa, se debía haber instalado un pre-evaporador de 10800 pie2 (1 003,353 m2), sin embargo se encuentra operando uno de 12500 pie2 (1 161,288 m2) para la zafra actual, el cual ha causado problemas en el área de evaporación y en la de tachos, produciendo condensados contaminados y evaporaciones excesivas. Para mejorar el sistema de evaporación, la calidad de la materia prima y la economía del sistema sin tener que proponer más inversiones se aumenta el flujo de caña a 200000@/días (2 267,961 t/día), debido a que con la instalación del nuevo clarificador BTR puede ser cubierta en la fabricación. Esta variante se corre en el simulador ya mencionado.

Los resultados obtenidos mediante la simulación para las corrientes necesarias en la realización de los cálculos económicos aparecen en la siguiente tabla 3:

Tabla 3

Flujos másicos y de electricidad. Variante

Los resultados económicos se muestran en la siguiente tabla 4:

Tabla 4

Resultados del cálculo económico. Variante

Al resolver los balances de masa y energía mediante el simulador Termoazúcar se encontraron un grupo de corrientes y parámetros técnicos de los equipos por área consumidora de vapor.

Área de calentadores

Los calentadores presentan una velocidad entre 0,95 m/s y 0,97 m/s que los mantiene fuera de la velocidad apropiada que es de 1,2 m/s a 1,5 m/s según los autores puede llegar hasta 2 m/s (Espinosa, R, 1988) [3] y (Hugot, E, 1986) [6].

Esto está determinado por una molida baja para el diseño de los mismos y problemas tecnológicos. Esta situación mejora con la variante al incrementarse el flujo de caña a moler.

Área de evaporación

El pre-evaporador presenta una tasa de evaporación baja 3,5 lb/pie2 h (17,088 kg/m2 h), aunque se debe destacar que presenta una economía adecuada.

La influencia que tiene el haber instalado un pre-evaporador con un área (1 161,288 m2) mayor al área que se había analizado en la inversión actual (1 006,697 m2), demuestra que existen afectaciones en el pre-evaporador, presenta una sobre dimensión en el área de transferencia de calor, esto trae consigo que exista una baja tasa de evaporación, un bajo coeficiente de transferencia de calor y condensados contaminados ya que al existir una mayor área de transferencia de calor, la evaporación es muy rápida y se detecto que hay arrastres de azúcar y eso pasa al otro cuerpo condensándose en la calandria del mismo.

Gómez, O (2007) [4], demostró que con la instalación de un pre-evaporador de (1 006,697 m2), la tasa de evaporación fue de 4,5 lb/pie2 h (21,97 kg/m2 h), aunque está fuera de los parámetros es aceptable.

En el cuádruple las tasas de evaporación se encuentran registradas entre 4,5 y 5 lb/pie2 h (21,97 kg/m2 h y 24,412 kg/m2 h), manifestando valores fuera de la norma 6-8 lb/pie2 h (29,294 kg/m2 h - 39,059 kg/m2 h).

De forma general al proponer el aumento del flujo de caña a 200000@/días (2 267,961 t/día), se observó que con esto se obtuvieron mejores resultados en el esquema tecnológico, en cuanto a la velocidad del jugo de los calentadores y la tasa de evaporación del cuádruple efecto. Al analizar la variante propuesta de aumento de la molida, se determina que para la capacidad industrial es posible aumentar la molienda hasta los valores que se permiten, además es importante que se valore con la agricultura para saber el potencial de áreas cañeras para la producción que se propone aumentar. El objetivo de esta variante no se centra en obtener mejoras tecnológicas, se basa en determinar los resultados económicos reales antes hecho por los inversionistas.

Se realizó el flujo de caja neto para el caso base y la variante, para el caso base se obtuvieron resultados de $3714461 y para la variante de $4 860 866,55, ambos resultados se pudieron comparar. Al aumentar el flujo de caña a 200000@/día (2 267,961 t/día) reportó un aumento considerado del flujo de miel final, azúcar comercial y bagazo sobrante con una ganancia de $1 146 405,55.

Evaluación del generador de vapor

En este trabajo se utiliza la metodología recomendada por Tanquero y colaboradores (Tanquero, N y col., 1987) que se basa en el método indirecto y que puede adecuarse a diferentes tipos de generadores de vapor que consumen distintas clases de combustible (sólido, líquido o gas) acomodada a las condiciones del área de generación de vapor de la Empresa Mielera Siboney, en las zafras 06-07 y 07-08.

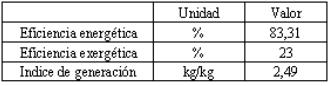

Para realizar el balance térmico, primeramente se tiene en cuenta la energía disponible, que en forma de calor está apta para ser utilizada en la generación de vapor. La evaluación del generador de vapor permite obtener los siguientes indicadores, que se muestran en la tabla 5.

Tabla 5

Indicadores de la operación del generador de vapor

Por el comportamiento de los parámetros como: temperatura de los gases a la salida de la chimenea 195,31 oC (468,46 K), la temperatura del agua de alimentación al generador del vapor 105,85 oC (379 K) durante el período de evaluación, se puede decir que la instalación es estable en cuanto al modo de operación. La temperatura de los gases de la combustión se encuentra en norma, según lo plantado por el autor Nelson Tanquero, deben encontrarse entre 194,85- 219,85 oC (468 – 493 K). (Tanquero, N, y col., 1987, pág. 46) [12].

Según los cálculos realizados, se obtuvo un valor del 83,31 % para la eficiencia energética. Al realizar la remodelación del generador de vapor de Siboney, los especialistas que pertenecen al grupo de Inspección Estatal Energética de la Provincia (TECMA) realizaron la evaluación de dicha caldera obteniendo eficiencias entre 83-84 %, lo cual corrobora que el cálculo realizado en el presente trabajo es aceptable, a pesar de utilizar un método académico como ya se había referido anteriormente. Para generadores de vapor modernos, de alta capacidad, la eficiencia bruta oscila entre 88-92 % para capacidades más bajas resulta mucho menor. Por lo planteado anteriormente, se puede afirmar que los cálculos están correctos y que el generador es eficiente.

El resultado de la eficiencia exergética es del 23 %. Este resultado y el obtenido para la eficiencia energética pudieran ser mayores si se trabajara con un agua de mayor calidad, pero se debe tener en cuenta que en las actuales condiciones se opera sólo con el magnetizador el cual no es suficiente para tratar el volumen de agua que se requiere, esto trae como consecuencia incrustaciones en el equipo, lo cual se corroboró en la práctica y a su vez una disminución de la transferencia de calor y un incremento del consumo de combustible. Todo esto lleva aparejado pérdidas energéticas y exergéticas así como pérdidas económicas por este concepto. El valor de la eficiencia exergética lo demuestra y se adecua a los valores reportados para calderas bagaceras que poseen superficies recuperativas.

CONCLUSIONES

1. El pre-evaporador presenta deficiencias termoenergéticas, baja tasa de evaporación de 3,069 lb/pie2 h (14,984 kg/m2 h), que se encuentran presentes en el caso base y la variante.

2. La velocidad del jugo en el primer calentador, que se encontraba fuera de parámetro para el caso base, con la nueva variante propuesta se ajusto a los parámetros establecidos por la literatura.

3. Según los parámetros obtenidos durante la evaluación del generador de vapor con una Eficiencia Energética del 83,31 %, una eficiencia exergética de 23 % y un índice de Generación de 2,49 kg de vapor/kg de combustible, se puede afirmar que la operación es satisfactoria.

4. El pre-evaporador instalado posee un área subutilizada afectando al balance termoenergético.

BIBLIOGRAFIA

1. ARTEAGA, A. Evaluación preliminar del área de generación de vapor de la Empresa Mielera Siboney en la zafra 2007-2008. Trabajo de Diploma Universidad de Camaguey. 2008. p. 56.

2. CASTILLO, D. CAI Batalla de las Guásimas: Estudio Térmico y exergético del área termoenergética. Trabajo de Diploma. Universidad de Camagüey. 2002.

3. ESPINOSA, R. Sistemas de utilización del calor. La Habana, 1988. p. 486.

4. GÓMEZ ISLA, O. Estudio de la Empresa Mielera Siboney a partir de las modificaciones realizadas en la zafra 2006-2007. Trabajo de Diploma. Camaguey: Universidad de Camagüey. 2007.

5. HONIG, P. Principios de tecnología azucarera. La Habana: Ed. Revolucionaria. 1987.

6. HUGOT, E. Manual para ingenieros azucareros. Ciudad de la Habana: Ed. Revolucionaria. 1986.

7. MARTÍNEZ, M., Marco A. Martínez Negrete. Exergía. FC-UNAM. 1998.

8. MORRELL FLORES, I. Tecnología azucarera. 1980.

9. NAPOLES, M. Análisis del impacto de la incertidumbre de los balances de masa y energía de las fábricas de azúcar en los estudios previos inversionistas. Tesis para la obtención del grado científico de doctor en ciencias técnicas. Universidad de Camagüey. 2004.

10. RODRÍGUEZ, M. Evaluación del sistema de generación de vapor en la Empresa Mielera Siboney en la zafra 2006-2007. Trabajo de Diploma Universidad de Camagüey, 2007. p. 34.

11. SUSTAITA, Gabriel. La situación interna de las empresas en la industria azucarera regional. Tesis Final MBA, Modelo estratégico para la industria azucarera regional. Universidad Católica del Norte de Santo Tomás de Aquino. Chile 2005.

12. TANQUERO, N. Guía metodológica para el proyecto de curso de generadores de vapor. La Habana: Editorial ISPJAH. 1987. Pág. 279.

Recibido: Abril 2012

Aprobado: Agosto 2012

MSc. Janet Hernández-Carbó. Universidad de Camaguey, Cuba. janet.hernandez@reduc.edu.cu