My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Tecnología Química

On-line version ISSN 2224-6185

RTQ vol.32 no.3 Santiago de Cuba Set.-Dec. 2012

ARTICULO ORIGINAL

Evaluación de la planta de recuperación de CO2 en la Empresa Cervecería Santiago de Cuba "Hatuey"

Evaluation of the CO2 recovery plant at the Santiago de Cuba Brewery "Hatuey"

Dra.C Dania del Toro Álvarez, Ing. Dayamis Massó Meadón

Facultad de Ingeniería Química-Universidad de Oriente, Avenida "Las Américas" s/n. Santiago de Cuba. daniadt@fiq.uo.edu.cu

RESUMEN

Este trabajo presenta la propuesta de una tecnología capaz de recuperar el dióxido de carbono generado durante el proceso productivo de obtención de cervezas en la empresa Cervecería Hatuey de Santiago de Cuba. Para la realización del mismo se siguieron las siguientes etapas: primeramente, conociendo las características del proceso productivo y los antecedentes de la planta que se estudia, se procedió a caracterizar los equipos necesarios para instalar una nueva planta que sea capaz de recuperar el CO2 que se expulsa a la atmósfera; posteriormente, sobre la base del equipamiento caracterizado, se procedió a licitar posibles tecnologías que permitan el cumplimiento de este trabajo y en el mercado internacional y por último, se evaluó la tecnología ofertada desde el punto de vista técnico económico. El desarrollo de estas etapas permitió caracterizar los equipos necesarios necesarios a instalar en la nueva planta, sobre esta base, se identificó en el mercado internacional la oferta de una tecnología correspondiente a una firma Alemana ¨AAD Trading GMBH¨. La evaluación económica arrojó los siguientes resultados: se necesita una inversión de 226,377 MCUP, un costo de producción 101,169 MCUP y la inversión se recupera a los dos años de comenzado el proceso productivo con una ganancia de 600,147 MCUP.

Palabras Claves: Dióxido de Carbono, cerveza, índices de eficiencia económica.

ABSTRACT

This work presents the proposal of a technology able to recover the dioxide of carbon generated during the productive process of obtaining of beers in the company Brewery Hatuey of Santiago from Cuba. For the development of this work the following stages were continued: firstly, knowing the characteristics of the productive process and the antecedents of the plant installed previously, you proceeded to characterize the necessary teams to install a new plant; later on, the base of the characterized equipment, you proceeded to select a technology in the international market and lastly on, which was evaluated from the economic technical point of view. This procedure allowed reaching the following conclusions: the characterization of the necessary teams was possible to install a new plant of recovery of CO2; on the base, it was identified in the international market the offer of a technology of the German signature AAD Trading GMBH. The economic evaluation gave these results: it is necessary an investment of 226,377 MCUP, a production cost 101,169 MCUP and it recovers the investment to the two years of having begun the productive process with a gain of 600,147 MCUP.

Keywords: dioxide of carbon, beer, economics indicators.

INTRODUCCIÓN

La cerveza es una bebida fermentada y espumosa que se elabora a partir de la fermentación alcohólica de una mezcla de agua tratada, cebada malteada, lúpulo, adjuntos y levaduras, mediante la cual los azúcares fermentables son transformados en alcohol y dióxido de carbono.

El dióxido de carbono es de vital importancia en el proceso de elaboración de cervezas y maltas, pues permite ajustar las mismas como producto terminado, se utiliza además para desplazar la cerveza a granel de la pipa hacia el termo y para la comercialización de la cerveza dispensada.

En el país se compraron plantas para la recuperación y almacenamiento del CO2 generado de los procesos fermentativos de cervecerías, de procedencia alemana, pero negociadas con España, siendo instaladas en todas las fábricas de la unión de cervecerías, en la década de los 80, del pasado siglo. Desde sus inicios, la línea instalada en la cervecería Hatuey presentó problemas técnicos en el sistema de licuefacción, por tal motivo, una vez que el globo almacenador de CO2 (en estado gaseoso) llegaba a su máxima capacidad, este gas se trasladaba al área de destilería donde se licuaba para su posterior utilización y comercialización por parte de la Planta de Obtención de Cervezas.

En el año 2007, por orientaciones de instancias superiores, se trasladó la planta de destilería a otro lugar, lo que trajo como consecuencias que el CO2 generado y que no podía ser almacenado se expulsara a la atmósfera, la imposibilidad de ser comercializado, la estimulación del efecto invernadero y por ende la afectación al medio ambiente. Por otra parte, el CO2 almacenado en la planta no satisface la necesidad de los volúmenes de producción; por lo que la entidad, constantemente tiene que comprar CO2 para desarrollar su proceso productivo al máximo de su capacidad.

La realización de este trabajo reviste gran importancia pues de obtenerse una planta de recuperación de CO2 se evitaría las pérdidas o gastos innecesarios que a continuación se relacionan:

-

En el año se escapan a la atmósfera 923 t de CO2 al año, equivalentes a 476,71 miles de pesos (MCUP) al año, afectando de esta forma los ingresos de la planta por concepto de venta de CO2.

-

El costo de producción de la planta de obtención de cerveza se eleva ya que por concepto de compra de CO2 destinado al proceso productivo, la empresa tiene un gasto aproximado de 118,8 MCUP al año; por otra parte, como la planta no cuenta con suficiente cantidad de cilindros de CO2, se ve en la obligación de comprar Nitrógeno para el proceso de distribución, a la empresa de Gases Industriales con un gasto aproximado de 3,84 MCUP al año.

MATERIALES Y METODOS

-

Realizar un estudio bibliográfico sobre los aspectos teóricos que caracterizan el sistema objeto de estudio.

-

Caracterizar los equipos necesarios para instalar una nueva planta conociendo las características del proceso productivo y los antecedentes de la planta instalada anteriormente.

-

Licitar posibles tecnologías en el mercado internacional.

-

Evaluar desde el punto de vista técnico-económico la tecnología seleccionada.

FUNDAMENTO TEORICO

El fundamento teórico se basa en dos aspectos fundamentales, el primero referente a la caracterización técnica de los equipos que se necesitan para montar la planta de recuperación de CO2 y el segundo, a los aspectos teóricos sobre el análisis de rentabilidad de proyectos de inversión.

- Caracterización técnica de los equipos necesarios para la recuperación de CO2.

Por el deterioro que presenta la planta de recuperación de CO2 se hace necesario que se compren equipos que reúnan las condiciones de trabajo que se necesitan. A continuación se presentan los equipos necesarios para la planta de recuperación de CO2 donde se relacionan las características fundamentales de los mismos; para ello se tomó como base la experiencia de la tecnología anterior y el análisis de balances de masa y energía en el proceso productivo:

Separador de espuma

Presión mayor que la hidrostática Presión máxima igual a 1,9613 kPa y temperatura ambiente.

Dimensiones: 1.5 m de diámetro, 2 m de altura.

Masa: 750 kg.

Material: Hierro

Capacidad: 2100 l.

Globo acumulador

Para almacenado sin presión del dióxido de carbono, completos con tubuladuras de enlace, dispositivo indicador y cables de retención.

Dimensiones: 4.8 m de diámetro y 5.5 m de largo.

Presión de servicio máximo: 2 kPa

Masa: 400 kg.

Batería de Purificación y Batería de Secado

Dos adsorbentes y un calentador de espiral unidos a través de tuberías y válvulas a una batería adsorbedora . Los adsorbedores están llenados con carbón activado y con sílicagel regenerable, para la limpieza del CO2.

Dimensiones: 530 mm de diámetro y 4 m de altura.

Presión de servicio máximo: 5500 kPa

Tiempo de carga: 24h.

Potencia calorífica: 9.9kW.

Masa: 1880g.

-

Análisis de Eficiencia Económica.

-

La evaluación económica financiera constituye la etapa de la evaluación del proyecto donde se mide la magnitud de la Inversión realizada, los gastos durante el proceso productivo y los beneficios obtenidos con la ejecución el proyecto.

-

Cuando en el proceso de evaluación se cuenta con más de dos alternativas, para la selección de la oferta u ofertas adecuadas se utiliza el Tamizado de Alternativas empleando para ello diferentes métodos, siendo los más utilizados el método cualitativo y el cuantitativo, los cuales constituyen un dispositivo eficaz para eliminar las ofertas poco convenientes.

Para efectuar el proceso comparativo, a través del método cualitativo, se recomienda utilizar el siguiente código:

(-): Criterio Indeseable

(+): Criterio Deseable

(¿?): Criterio Incierto

(0): Criterio Neutral

Ver a continuación tabla 1.

Tabla 1

Método de Evaluación Cualitativa

| Alternativa de solución | Criterios de Evaluación | ||||

| I | II | III | … | n | |

| 1 |

|

|

|

|

|

| 2 |

|

|

|

|

|

| n |

|

|

|

|

|

La primera columna muestra la cantidad de alternativas presentes en el proyecto y en las restantes, los criterios más significativos a evaluar en cada alternativa.

Una vez realizada la evaluación con la clasificación anterior, se recomienda una segunda evaluación teniendo en cuenta la clasificación siguiente:

-

Deseables b) Imprescindibles

La tecnología que no satisfaga un criterio de evaluación clasificado como imprescindible se elimina automáticamente.

Una vez culminado el proceso de tamizado y teniendo la o las alternativas seleccionadas por el método explicado anteriormente, se procede a determinar la rentabilidad de la o las mismas, a través de los índices de eficiencia económica, valor actual neto (VAN), tasa interna del rendimiento (TIR) o el tiempo de recuperación de la inversión (TR); sin embargo, para llegar a ellos se necesita previamente conocer o estimar el costo de inversión y el costo de producción del proyecto.

Método para la determinación del costo de capital o de Inversión del proyecto

El costo de capital de la planta se determina por:

Capital Total o Inversión Total = Capital Fijo + Capital Operativo

I = IF + IO

El capital operativo, es el que se invierte para mantener la planta en operación.

Estimación del capital operativo

Para estimados de prediseño, es aceptable un valor de10 a 20 % del capital fijo.

-

Cercano a un 10 % cuando la materia prima sea barata o el costo del equipo excesivamente caro.

-

Cercano a un 20 % para situaciones contrarias.

-

15 % para una operación normal.

También puede estimarse considerando su valor igual al de un mes de materia prima o al inventario de tres meses del producto.

Estimación del capital fijo

A diferencia de los bienes de consumos y aparatos que se compran y se usan de inmediato, el equipo de proceso debe ser diseñado, construido o seleccionado a la medida y comprado e instalado por especialistas. En la mayoría de las aplicaciones esto significa que el costo final de la planta es varias veces mayor que la suma de los precios de los equipos sin instalar pues al precio de estos se debe de sumar las obras de montaje y puesta en marcha entre otras.

Procedimiento para la estimación del capital fijo

-

Precio de compra de los equipos actualizados, E = Σ Ei

-

Costo del equipamiento instalado actualizado, Cei

-

Edificaciones principales, Edp = 12 % E

-

Edificaciones auxiliares, Eda = 10 % E

-

Facilidades y servicios instalados, Fs = 55 % E

La suma de 2 → 5 = Costo directo de la planta = Cd

Cd = Cei + Edp + Eda + Fs

-

Movimiento de tierras, Mt = 13 % E

-

Fletes, seguros e impuestos, Fsi = 8 % E

-

Otros gastos directos, Ogd = 6 % Cd

La suma de 2 → 8 = Costo directo total de la planta = Cdt

Cdt = Cd + Mt + Fsi + Ogd

-

Personal indirecto del campo de acción, Pica = 12 % Cdt (3 – 19 % Cdt)

-

Otros gastos indirectos del campo de acción, Ogica = 21 % Cdt (7 – 44 % Cdt)

La suma de 2 → 0 = Costo de construcción = Cc

Cc = Cdt + Pica + Ogica

-

Gastos de la oficina matriz de la empresa constructora, Gom= 17 % Cc(3 – 19 % Cc)

-

Gastos de la dirección del Proyecto, Gdp = 8 % Cc(3 – 27 % Cc)

-

Gastos del personal supervisor, Gps = 3 % Cc(0 – 7 % Cc)

La suma de 2 → 3 = Capital depreciable excluyendo Imprevisto = Cadi

Cadi = Cc + Gom + Gdp + Gps -

Imprevistos del proyecto, IPC = 5 % Cadi (3 – 8 % Cadi)

-

Imprevistos del proceso, IPS = 8 % Cadi (5 – 15 % Cadi)

La suma de 1→ 15 = Capital depreciable incluyendo Imprevisto = Cadii

-

Compra del terreno, Ctr = 2 % Cadii

La suma de 1 → 16 = Capital Fijo o Inversión Fija = IF

IF = Cadii + Ctr

También es imprescindible estimar los costos de producción, que son todos aquellos en que es necesario incurrir para desarrollar el proceso productivo. Para ello se seguirán los pasos que a continuación se enumeran:

Método para la estimación del costo de producción

-

Materias Primas.

-

Ventas de subproductos.

-

Materiales de producción (catalizadores, disolventes, etc.).

-

Mano de obra de operación.

-

Supervisión directa (10- 20 % de la mano de obra de operación).

-

Servicios auxiliares del proceso.

-

Mantenimiento y reparaciones (2 – 10 % del capital fijo)

-

Suministro de operación (10 – 20 % de mantenimientos y reparaciones

-

Laboratorio de control (10 – 20 % de la mano de obra de operación)

-

Patentes y derechos (0 – 6 % del Costo de producción total)

Costo de fabricación directos = CFD = 1- 2 + suma 3 → 10

Generales (nomina, empacado, almacenamiento, etc.), (50 – 70 % de la suma 4 + 5 + 7)

-

Impuestos locales (1 – 2 % del capital fijo)

-

Seguro (0 ,4 – 1 % del capital fijo)

Costo de fabricación indirecto = CFI = 11 + 12 + 13

Costo de fabricación totales = CFT = CFD + CFI

-

Depreciación, D = (aprox. 10 % del capital fijo

-

Costos administrativos (25 % de los gastos generales)

-

Distribución y costo de venta (10 % del costo de producción total)

-

Investigación y desarrollo ( 5 % del costo de producción total)

Gastos generales = GG = 16 + 17 + 18

Gastos de producción totales = CT = CFT + D + GG

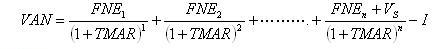

Valor Actual Neto (VAN)

Se define como el valor actualizado del flujo de ingresos netos obtenidos durante la vida útil económica del proyecto a partir de la determinación por años de las entradas y salidas de divisas en efectivo desde que se incurre en el primer gasto de inversión durante el proceso inversionista hasta que concluyen los años de operación o funcionamiento del proyecto.

Donde:

FNE: Es el flujo neto de efectivo de un proyecto en los años 1, 2,...n.

Vs: Valor de salvamento

I: Inversión

TMAR: Tasa mínima de ganancia sobre la inversión propuesta. Se calcula de la siguiente forma:

TMAR=i+f+i*f

Donde:

f: índice de inflación (Promedio para el período en que se evalúa)

i: índice de riesgo o premio de riesgo (Se estima entre un 10 y 15%)

La alternativa es factible siempre que se cumpla que el VAN ≥ 0, y si se tienen varias alternativas se toma aquella que tenga mayor valor de VAN.

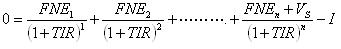

Tasa Interna de Rentabilidad (TIR)

La Tasa Interna de Rentabilidad (TIR) es la tasa de actualización a la cual el valor actual del flujo de ingresos en efectivo es igual al valor actual del flujo de egresos en efectivos, dicho de otra manera es la tasa a la cual el VAN es cero, o sea nula la rentabilidad del proyecto. Mientras mayor sea el valor del TIR más rentable es el proyecto. Para lograr calcular el valor del TIR es necesario calcularlo por métodos numéricos como el Newton Raphson.

RESULTADOS

Los resultados se presentan en dos partes:

-

Presentación y caracterización de la Tecnología (alternativa) identificada.

-

Evaluación económica de la tecnología escogida.

-

Propuesta y análisis de la oferta

Según las características de los equipos que se muestran en el acápite anterior, se realizó un proceso de búsqueda en el mercado internacional, encontrándose una propuesta de oferta de una firma Alemana ¨AAD Trading GmbH¨. La propuesta es de una planta totalmente automatizada, con equipamiento de fabricantes líderes a nivel mundial y tecnología de última generación.

Características de los equipos

Lavador de agua

Para la purificación previa del gas de CO2 completo con empaquetadura especial de alto rendimiento incluye. Regulación del estado del pozo de achique y controlador del flujo.

Consumo de agua limpia: 200 L/h aproximadamente.

Material: acero inoxidable

Balón almacenador de gas

Capacidad: 20 m3

Sobre presión máxima: 20 mbar

Dimensiones: diámetro: 2500 mm, largo:5000 mm

Peso: 120 kg aproximadamente.

Material: tejido sintético con capa a ambos lados de caucho sintético

Compresor de marcha seca (Fabricante. Mehrer Tipo TZW50-11-C o similar)

Para la compresión libre de aceite de CO2, en dos etapas, forma constructiva compacta de enfriamiento por agua.

Sistema de línea y de conducción del gas en ejecución de acero inoxidable, buje de cilindro y de émbolo con capa especial

Flujo de masa c/u: 120 kg/h

Presión de succión: 102 kPa

Temperatura de succión: máxima 30 °C, normal. 20 °C

Presión final: 1800 kPa sobre presión

Potencia de eje: 11 kW aproximadamente.

Potencia del motor: 15 kW (1800 r/min., 60 Hz)

Consumo agua refrigerante: 2 m3/h (Δt = 10 grados)

La cantidad de aceite (mecanismo motriz del compresor de CO2) es de 6 L por llenado. El cambio de aceite se debe realizar cada 4000 hora de trabajo.

Batería de secado de CO2

Régimen automático, compuesto por dos unidades de absorbedores conmutables con un elemento calefactor horizontal en el interior, incluyendo medio de adsorción (tamiz molecular)

Cantidad de gas regenerado: 10 m³/h CO2 aproximadamente.

Ciclo de regeneración: 8 h

Potencia eléctrica instalación: 2.3 kW aproximadamente.

Consumo eléctrico: 1 kW (valor medio)

Punto condensación de presión: < - 40 °C

Batería de purificación de CO2

Dos unidades de régimen automático, compuesta por: adsorbedores conmutables con un elemento calefactor horizontal en el interior, incluyendo medio de adsorción (carbón activado especial)

Cantidad de gas regenerado: 5 m³/h CO2

Ciclo de regeneración: 8 h

Potencia eléctrica instalación: 2 kW

Consumo eléctrico: 1 kW (valor medio)

Tanque almacenador de CO2

Para guardar y almacenar el CO2 licuado, en forma constructiva horizontal, con dispositivos de llenado-extracción y de seguridad, así como dispositivo medidor de nivel

Cantidad a almacenar: 15 000 kg

Presión máxima: 2200 kPa sobre presión

Temperatura mínima de trabajo: - 50 °C

Dimensiones (L x A x A): 8 000 x 2 000 x 2 500 (recipiente interior)

Peso vacío: 6000 kg

Material: acero al carbono

Aislamiento: 200 mm aislamiento de poliuretano con bloqueo de vapor.

El tanque posee una forma constructiva especial el cual se suministra completo con aislamiento en contenedor abierto por arriba. El tanque se encuentra provisto de calefacción para el procedimiento de trasiego.

Planta llenadora de botellones de CO2

Compuesta por una unidad bomba de llenado y una unidad plataforma de llenado, compuesta con báscula electrónica y válvulas para el llenado manual de botellones de acero.

Capacidad: 250 kg CO2 / h

Potencia de acoplamiento: 2 kW

Potencia del motor: 4 kW

Presión final: 10000 kPa sobre presión

Unidad agregado de bomba de CO2

Para el bombeo del CO2 de un tanque hacia el camión con tanque, completo con motor, acoplamiento y montado en un marco base, incluyendo filtro de succión, conexión de succión y de presión con contra brida y pizarra eléctrica, así como los accesorios de cierre requeridos.

Datos técnicos:

Flujo volumétrico: 25.000 kg/h (aprox. 416 L/min)

Presión máxima de bombeo: 2000 kPa sobre presión

Potencia del motor: 7,5 kW (60 Hz, 440V)

El equipamiento brindado en esta oferta está en correspondencia con los equipos y características identificados y relacionados en el acápite anterior, observándose que además de estos se añaden otros equipos como son : un Tanque almacenador de CO2, una Planta llenadora de botellones de CO2 y una Unidad agregado de bomba de CO2, los cuales son importantes ya que garantizan el completamiento del proceso productivo.

Ventajas de la planta propuesta:

-

Permite aprovechar el CO2 generado en su totalidad.

-

Permite la licuefacción del CO2 para su comercialización

-

Es una planta totalmente automatizada.

-

La capacidad de compresión es superior a la anterior.

-

Posee la tecnología necesaria para el llenado de cilindros y pipas para la comercialización de CO2.

Desventaja de la oferta propuesta:

-

La planta de CO2 viene diseñada para trabajar con el CO2 crudo a un 99% de pureza. Para asegurar ese por ciento de pureza se necesita estabilidad en el proceso productivo.

-

Evaluación económica de la tecnología seleccionada.

-

Estimación de la inversión o costo de capital del proyecto.

Para realizar la estimación de la inversión o costo de capital del proyecto se tuvo en cuenta el algoritmo presentado anteriormente.

Los resultados fundamentales del proceso de estimación de la inversión son los siguientes:

- Capital Fijo o Inversión Fija

IF=196849,75 CUP

- Estimación del capital Operativo

IO =29527,46 CUP

- Capital Total o Inversión Total

- Estimación del Costo total de Producción

IT =226377,21 CUP

Para realizar la estimación del costo total de Producción se tuvieron en cuenta algunos parámetros que se relacionan a continuación, además del algoritmo presentado anteriormente:

-

La Materia Prima (CO2) es un sub producto de la planta.

-

Los trabajadores destinados al trabajo de esta planta existen y se les paga por la plantilla de la planta anterior.

-

Es una planta auxiliar del proceso de Elaboración de cervezas de la cervecería Santiago de Cuba "Hatuey" por lo que no es necesario un dirigente administrativo esta tarea la asume la dirección de Servicios Productivos.

Los resultados fundamentales del proceso de estimación del costo de producción son los siguientes:

-

Costo de fabricación totales = 101 169,08 CUP/a

-

Depreciación = 19 684,98 CUP/a

-

Costos Generales = 21 327,19 CUP/a

- Costos Totales de Producción = 142 181, 24 CUP/a

Los resultados correspondientes a la inversión y al costo de producción se introducen en el programa computacional VAN-TIR y de él se obtiene un Valor Actual Neto de 600,147 MCUP para una tasa de interés del 10 % y una Tasa Interna del Rendimiento de 62 %. Estos resultados se relacionan de igual manera en la tabla 2.

Tabla 2

Resultados obtenidos del VAN y el TIR correspondiente a la tecnología seleccionada

| Año | Flujo de Efectivo. | VAN |

|

|

| Ter. | acumulativo | 10 % | TIR (%) | TR (años) |

| 1 | -226377,21 | -205797,47 | 0,62 | 1,6 |

| 2 | -83949,78 | -88088,84 |

|

|

| 3 | 58477,65 | 18918,99 |

|

|

| 4 | 200905,08 | 116198,84 |

|

|

| 5 | 343332,51 | 204635,07 |

|

|

| 6 | 485759,94 | 285031,65 |

|

|

| 7 | 628187,38 | 358119,44 |

|

|

| 8 | 770614,81 | 424562,89 |

|

|

| 9 | 913042,24 | 484966,02 |

|

|

| 10 | 1055469,67 | 539877,96 |

|

|

| 11 | 1227424,56 | 600147,10 |

|

|

ANALISIS DE LOS RESULTADOS

-

Como se puede observar al hacer los cálculos en el programa VAN-TIR, la tecnología es factible para una de interés del 10 %, con la cual se comienzan a obtener ganancias entre el primer y segundo año de funcionamiento del proceso. Al finalizar la vida del proyecto se obtienen ganancias correspondientes a 600,14710 MCUP.

-

Se obtiene una Tasa Interna del Rendimiento del 62 %, lo que permite concluir que el proyecto no es susceptible a cambios en el proyecto a no ser que sean cambios drásticos.

-

El tiempo de recuperación de la inversión es a los 1,6 años después de haber iniciado la inversión.

CONCLUSIONES

-

Se caracterizaron los equipos necesarios para instalar la nueva planta de recuperación de CO2.

-

Sobre la base de la caracterización realizada se identificó en el mercado internacional la oferta de una tecnología de una firma Alemana ¨AAD Trading GMBH¨.

-

La tecnología ofertada cumple con los requisitos desde el punto de vista técnico y económico; siendo necesario una inversión de 226,377 MCUP, un costo de producción 101,169 MCUP y se recupera la inversión a los dos años de comenzado el proceso productivo con una ganancia de 600,147 MCUP a los 10 años de la puesta en marcha

NOMENCLATURA

Cadi: Capital despreciable excluyendo Imprevisto

Cadii: Capital despreciable incluyendo Imprevisto

Cc: Costo de construcción

Cd: Costo directo de la planta

Cdt: Costo directo total de la planta

Cei: Costo del equipamiento instalado actualizado

Ctr: Compra del terreno

E: Precio de compra de los equipos actualizados

Eda: Edificaciones auxiliares

Edp: Edificaciones principales

f: índice de inflación

FNE: Flujo neto de efectivo

Fs: Facilidades y servicios instalados

Fsi: Fletes, seguros e impuestos

Gdp: Gastos de la dirección del Proyecto

Gom: Gastos de la oficina matriz de la empresa constructora

Gps: Gastos del personal supervisor

I F: Capital Fijo o Inversión Fija

i: índice de riesgo o premio de riesgo

I: Capital Total o Inversión Total

IO: Capital Operativo

IPS: Imprevistos del proceso

Ipy: Imprevistos del proyecto

Mt: Movimiento de tierras

n: Número de años

Ogd: Otros gastos directos

Ogica: Otros gastos indirectos del campo de acción

Pica: Personal indirecto del campo de acción

TIR: Tasa Interna del Rendimiento

TR: Tiempo de Recuperación de la Inversión

TMAR: Tasa Mínima Aceptable del Rendimiento

VAN: Valor Actual Neto.

BIBLIOGRAFIA

1. Bisset, Osmar - Propuesta de una Tecnología para la Planta de Fabricación de Bolsas de Polipropileno en el Laboratorio Farmacéutico Oriente. Tesis de maestría. 2010.

2. Brown, George. "Operaciones Básicas de Ingeniería Química". Edición Revolucionaria. 1965.

3. Ministerio de Economía y Planificación. Bases Metodológicas para la evaluación de Estudios de Factibilidad de las Inversiones en Industrias. La Habana, 2001.

Recibido: Mayo 2012

Aprobado: Septiembre 2012

Dra.C Dania del Toro Álvarez. Facultad de Ingeniería Química-Universidad de Oriente, Avenida "Las Américas" s/n. Santiago de Cuba. daniadt@fiq.uo.edu.cu