Meu SciELO

Serviços Personalizados

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Tecnología Química

versão On-line ISSN 2224-6185

RTQ vol.36 no.2 Santiago de Cuba maio.-ago. 2016

ARTICULO ORIGINAL

Automatización del tacho cristalizador de azúcar crudo del central Julio Antonio Mella

Automation of Raw sugar Crystallizer tacho of Central Julio Antonio Mella. Cuba

MSc. Mónica Mulet-HingI, Ing. Ramón Enrique Fernández-SalazarII

I:Facultad de Ingeniería Eléctrica de la Universidad de Oriente, Santiago de Cuba, Cuba. mmhing@fie.uo.edu.cu

II:Oficina Territorial de Normalización, Santiago de Cuba. Cuba

Resumen

En el presente trabajo se aborda el análisis de la situación actual y perspectivas de solución que permitan, de forma económica y eficiente la automatización en el Área de Tachos de la Empresa Azucarera Julio Antonio Mella, formando parte de los "Sistemas de Control Supervisorio", para el Primer Nivel de Automatización en esta Industria, realizándose la propuesta de automatización en el área de tachos del central mediante Autómatas Programables (PLC´s). Esta propuesta surge a partir de la necesidad de mejorar el proceso de cristalización del tacho 5 de dicha área, ya que la misma no presenta automatización ninguna, es decir, todo se realiza de forma manual, lo cual traerá consigo indudablemente una mejoría de la calidad del producto final. Se definen la estructura y variables del sistema de control, demostrando la factibilidad de la solución propuesta. El resultado esencial del trabajo consiste en la presentación de una propuesta de automatización que consta de la estructura de un algoritmo de control, teniendo en cuenta los requerimientos, medios técnicos para su ejecución, las variables que deben ser observadas y procesadas, así como los elementos de acción final; se propone la respectiva instrumentación de campo, para llevar a cabo satisfactoriamente el control con las mínimas inversiones posibles.

Palabras clave: automatización, empresa azucarera, tacho cristalizador de azúcar.

Abstract

This paper treats about the analysis of the actual situation and prospects for solutions that permit economical and efficient automation in the area of Tachos of Sugar Company Julio Antonio Mella, as part of the "Supervisory Control Systems", for the first level of automation in this industry, performing the proposed automation in the central area of cans by PLCs .This proposal arises from the need to improve the crystallization process tacho 5 of that area, since it has no automation, that is, everything is done manually, which will bring undoubtedly a quality improvement the final product. The structure and control system variables are defined, proving the feasibility of the proposed solution. The essential result of the work involves the submission of a proposal of automation that has the structure of a control algorithm, taking into account the requirements, technical resources for implementation, the variables that must be observed and processed, as well as elements of final action; the respective field instrumentation is proposed, to perform satisfactorily the control with the minimum possible investment.

Keywords: automation, sugar company, sugar crystallizer tacho.

INTRODUCCION

Desde el comienzo de la industrialización, el hombre ha buscado las formas y procedimientos para que los trabajos se realizaran de forma más ágil y que resulten menos tediosos para el propio operador. El siglo XX marcó el inicio de una etapa en el desarrollo científico técnico sin precedentes hasta el momento. En él se han logrado cambios significativos en lo referente a [1]:

-

Tecnología de los procesos productivos

-

Teoría de los sistemas de control

-

Técnicas de computación

El conocimiento más profundo de la estructura de las sustancias naturales de los procesos químicos y biológicos, la mayor productividad, así como la explotación de nuevas fuentes de energía, han permitido la creación de tecnologías las cuales requieren de sistemas de control más avanzados.

Gracias a la revolución tecnológica en el mundo se han logrado automatizar gran parte de los procesos industriales, trayendo consigo disímiles ventajas, como el aumento de los niveles de producción y mejoras en la calidad de los productos. Cuba no ha escapado a estos adelantos, lo cual se puede constatar en industrias y fábricas pertenecientes a las distintas ramas de nuestra economía, entre ellas los centrales azucareros [7].

Entre los objetivos de la modernización de la producción de azúcar se encuentran la elevación de la eficiencia industrial, la reducción en los costos de operación y mantenimiento, la elevación de la productividad de las instalaciones y la reducción en los índices de consumo de energía y materiales. Estos resultados pueden lograrse con la automatización de los procesos productivos y gerenciales en las fábricas de azúcar y sus derivados.

Dentro del proceso general de producción de azúcar reviste particular importancia la cristalización en los tachos, considerando las elevadas concentraciones y pureza de los materiales que se manejan en los mismos, por lo que el trabajo eficiente en esta instalación tecnológica incide de forma decisiva en el recobrado [2].

En el Central Julio Antonio Mella de Santiago de Cuba en el piso de tachos, el "puntista" aún determina el grado de concentración de la meladura de caña (°Brix), tomando muestras continuas de forma manual por la sonda del tacho, hasta que la meladura concentrada obtiene la densidad adecuada. Esta operación tradicional provoca en el proceso de cristalización del azúcar, la aparición del falso grano dentro del tacho, debido a un mayor nivel de sobresaturación de la meladura, al no medirse con precisión la densidad de la misma.

El grado de concentración de la meladura de caña (°Brix) determina el instante adecuado para la introducción del núcleo o cristal 600 en el tacho, y de esta forma obtener los cristales de grano fino para la fabricación del azúcar crudo comercial. El núcleo se introduce cuando la meladura está sobresaturada en la zona más estable, que es, donde se alcanza mayor velocidad de cristalización, sin riesgo de que se produzcan segundas cristalizaciones.

Resolver este problema tecnológico con la utilización y aplicación de conceptos modernos de la ingeniería de control, constituye una tarea de elevada importancia práctica y tendría un gran impacto en la elevación de la productividad del trabajo, constituyendo esto el objetivo del presente trabajo.

FUNDAMENTACION TEORICA [2]

La producción de azúcar de caña es un complejo proceso físico-químico, de naturaleza multivariable, con relaciones muy cambiantes entre sus flujos materiales y energéticos. El proceso de producción se desarrolla en instalaciones tecnológicas, con gran influencia recíproca donde se realizan las transferencias de masa y energía, que culminan con la producción del azúcar en las distintas variantes de su forma comercial. El crudo estándar es la producción principal de azúcar en Cuba y por tanto, es la más voluminosa. Se caracteriza por ser un azúcar de una polarización mínima de 97,50º y está dirigido a un mercado muy amplio. Se producen además tres tipos de azúcares de calidad elevada: el llamado azúcar de alta calidad, azúcar afinado y crudo de consumo doméstico.

El proceso de cristalización es una de las etapas más importantes en la fabricación del azúcar. Esta etapa requiere de una excelente preparación, experiencia y habilidad por parte de los operadores, condiciones muy difíciles de lograr. Aun con operadores experimentados, la uniformidad, repetitividad y los tiempos de cocción son variables incidiendo en la calidad del azúcar y productividad de esta área.

El objetivo básico de esta operación es producir todos los granos que se emplearán en la fabricación del azúcar crudo comercial; es la operación más delicada en todo el proceso por su repercusión en el agotamiento y la calidad final del azúcar, por eso la preparación previa del equipo y de los materiales que intervienen en ella resultan indispensables sí se quiere que el resultado final de la misma sea el óptimo.

Se empleará para este propósito el método de cristalización por semillamiento completo, que parte de la introducción de un núcleo previamente preparado en una solución de alcohol y polvo de azúcar a una meladura virgen dentro del tacho, de una pureza dentro del rango de 78 % a 82 %. Sobre la cristalización se apoya la estrategia de trabajo de los tachos, las condiciones de pureza del medio en la que se inocula el semillamiento (núcleo), y la agitación vigorosa del mismo garantiza que se alcance la más alta velocidad de cristalización de todo el proceso de fabricación, y con esto es posible un crecimiento inicial del grano de azúcar desde 0,010 mm hasta un intervalo de 0,10 mm a 0,15 mm en la fase de la cristalización. De no lograrse este crecimiento no se podrá disponer de una semilla apta para la producción de las masas comerciales.

Para alcanzar este crecimiento el método empleado parte del principio de sembrar el grano en un medio lo más puro posible, con un nivel de sobresaturación en la meladura que permita maximizar la velocidad de cristalización sin riesgo de que se produzcan nuevas cristalizaciones; estas condiciones se obtienen en los límites de las zonas meta estable e intermedia, donde la sobresaturación debe permanecer constante y las velocidades de cristalización que se obtienen en meladuras de un intervalo de ± 80 % de pureza están en el orden de los 840 a 1105 mg de sacarosa/m²min. Durante el proceso de cristalización se trabaja en un intervalo de sobresaturación de (1,15 a 1,20), según la tabla del manual de operación [3] esto corresponde a un valor de concentración de 77 °Brix a 78 °Brix, debido a que es el momento fértil para obtener el surgimiento de los cristales en muy poco tiempo, sin riesgo de aparición del falso grano, pues con este proceder se garantiza un crecimiento volumétrico del grano igual a 12 veces suficiente para garantizar una semilla de dimensiones adecuadas.

Es por lo anterior que la sobresaturación del medio es la variable que es necesario controlar, para la realización de la siembra de los granos a través de la inoculación del medio de semillamiento. El método de Microondas ha demostrado elevada precisión y fiabilidad para medir el contenido de agua en las soluciones de sacarosa lo que es inversamente proporcional al contenido de sólidos (Brix).

Las operaciones en los tachos tienen como finalidad [2]:

-

Concentrar la meladura que se les alimentan hasta un nivel de sobresaturación tal que permita un rápido crecimiento de los granos.

-

Agotar progresivamente los materiales mediante una operación por etapas.

-

Lograr como producto final un azúcar granulado de tamaño tal que cumpla los requisitos normados.

Este conjunto de operaciones tiene un tiempo de duración que oscila entre las 24 y las 32 h y está vinculado a las condiciones de operación y a la destreza del personal del área. Por estas razones el área tecnológicamente es compleja, pues a pesar de que las operaciones básicas de ingeniería que la componen son cíclicas, estas deben ejecutarse en una forma tal, que el resultado final de ello sea la continuidad del flujo de producción, por tanto para obtener resultados óptimos es necesario tener medios confiables para medir y controlar las operaciones durante las diversas etapas del proceso de cocimiento.

Los controles fundamentales durante la operación del cocimiento son:

-

El control de la concentración de la templa.

-

El control de la presión de vapor en la calandria del tacho.

-

El control del vacío mediante la inyección de agua al condensador.

-

Medición e indicación continúa del nivel de la masa en el tacho.

El éxito en la explotación de este proceso depende del conocimiento que se tenga sobre el modo de operación, y la forma de aprovechar las capacidades instaladas en la correcta asignación de los parámetros.

Trabajo con autómatas. Generalidades y ventajas [1]

Un autómata programable es un dispositivo de automatización industrial que dispone de n entradas y m salidas digitales y/o analógicas que lo comunican con el proceso a controlar u otros dispositivos, donde la relación funcional entre las entradas y salidas se establece a través de un programa. Puede considerarse como una microcomputadora de propósito específico que además está diseñada para controlar en tiempo real y en un medio industrial procesos secuenciales.

Las facilidades de modularidad y programación permiten crear estructuras redundantes y sistemas de alta fiabilidad con relativa sencillez. Se puede programar con obligatoriedad los mantenimientos periódicos de la instalación (el PLC prácticamente no los necesita). Además poseen una elevada capacidad de procesamiento en un volumen mínimo, a gran velocidad y con un costo mínimo, así como robustez frente a solicitaciones mecánicas y ambientales severas.

En países industrializados se trata de normalizar los lenguajes de PLC, pero manteniendo su raíz estructurada. Por otro lado la IEC-1131, que normaliza el mercado internacional desde 1993, incluye sólo lenguajes estructurados a pesar de los cambios evolutivos que frecuentemente asume, dígase por ejemplo la inclusión de la lógica borrosa en los PLC.

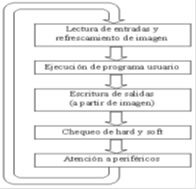

El trabajo del PLC se realiza en forma cíclica y las operaciones que se ejecutan en cada uno de estos ciclos, como se puede observar en la figura 1.

Figura 1. Ciclo de trabajo de un PLC

MATERIALES Y METODOS

Proceso Tecnológico del Tacho Cristalizador [2]

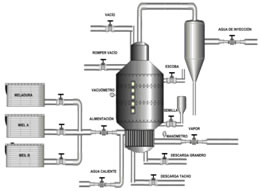

La meladura se obtiene por los evaporadores después de concentrar el jugo clarificado hasta valores de 60 °Brix a 65 °Brix, es bombeada al área de tachos y recepcionada en el tanque destinado al proceso de cristalización. Esta meladura se introduce en el tacho cristalizador hasta un nivel de (30 cm a 50 cm) por encima de la calandria (ver figura 1.1), y comienza a concentrarse con una presión de vapor en la calandria de 8 psi (55,2 kPa) y de vacío a 26 in Hg (6,5 kPa), hasta alcanzar valores de 77 °Brix a 78 °Brix de sobresaturación. Las muestras para determinar el grado de concentración son tomadas por el puntista de forma manual por la sonda del tacho, hasta que la meladura concentrada obtiene la densidad adecuada.

Al llegar a esta concentración el puntista reduce la presión del vapor de calentamiento a 2 psi (13,8 kPa) y de vacío a 20 in Hg (4,9 kPa). Luego se introduce el núcleo o cristal 600, que no es más que una cantidad determinada de alcohol al 94 % y de azúcar blanca tamizada, solución que es sometida a una vigorosa agitación para garantizar el crecimiento uniforme del grano. Cuando se introduce este núcleo el crecimiento inicial de los cristales, es un proceso estacionario que tarda alrededor de 30 min a 40 min, hasta que aparecen los primeros núcleos cristalinos perceptibles en el tacho y se forma el llamado grano virgen o grano fino, esparciéndose el crecimiento por todo el material. A partir de esto, el puntista sigue tomando muestras a través de una lámina de vidrio para observar el proceso de formación de los granos, en caso de que aparezcan nuevos cristales más pequeños que no corresponden con los del tamaño inicial, formados de la meladura concentrada, abre una válvula de entrada de agua caliente que disuelve los falsos granos. Una vez que se obtiene la cristalización en todo el material se mantienen las condiciones estacionarias hasta que el desarrollo de los granos muestre una definición y dureza que garanticen un crecimiento uniforme y estable, luego se restablecen las condiciones normales de operación en cuanto a presión de vapor en la calandria de 8 psi, y de vacío en el cuerpo del tacho a 26 in Hg, luego el puntista abre una de sus válvulas de selección de material para dar entrada de meladura o miel, con el objetivo de alimentar el tacho de una de las dos, en dependencia del grado de pureza que necesiten esos granos, hasta un volumen de 42 m3.

Para que los granos se sigan alimentando y creciendo volumétricamente hasta obtener una templa suficiente de masa cocida, que debe estar en los 89 °Brix y 91 °Brix de concentración final, compuesta por cristales de azúcar y miel. Con este proceder se concluye el proceso de cristalización y se pasa a la fase de producción de grano fino, donde serán separados en las centrifugas con el objetivo de obtener el azúcar como producto final. Un esquema funcional del tacho se observa en la figura 2.

Figura 2. Esquema funcional del tacho cristalizador

Caracterización del sistema de automatización actual del tacho cristalizador del central Julio Antonio Mella

El tacho cristalizador en el que se introducirán las técnicas de automatización está compuesto por un manómetro que trabaja a una presión de vapor en la calandria de 8 psi a 10 psi (55,2 kPa a 68,9 kPa), y un vacuómetro a un vacío en el cuerpo de 23 in a 27 in Hg (de la columna de mercurio) (5,7 kPa a 6,7 kPa). Se puede apreciar la carencia de medios técnicos de automatización que posee el equipo, los cuáles no garantizan la eficiencia y la calidad requerida del producto final en este subproceso tan importante en la industria azucarera. La automatización del tacho cristalizador se hace esencial en el área de fabricación de este ingenio, dando la posibilidad de desarrollar un sistema de control y de operación centralizado con la fiabilidad y operatividad optimizada al máximo.

Técnicas de control propuestas [1]

El sistema de control está concebido por un procesador central lógico programable PLC que es el encargado de recibir todas las señales del campo; transmisores y elementos de acción final. Estas señales se procesan para actuar sobre los mismos; válvulas automáticas, ON/OFF o de guillotinas. Este procesador tiene incluido funciones de control PID el cuál se utiliza como regulador principal en lazos de control, además tiene incluido sistemas de comunicación para equipos periféricos, en este caso computadora Industrial como supervisorio SCADA y pantalla táctil (HMI). Para establecer la comunicación con estos dispositivos primeramente se tienen en cuenta el cableado de los mismos.

Dentro del autómata se programarán las secuencias establecidas para la operación del tacho, así como los lazos de regulación correspondientes. Las estrategias de control propuestas para la implementación de estos lazos son los siguientes:

-

Medición, indicación, registro, señalización y regulación de la densidad que incluye al lazo de la sobresaturación y al lazo de alimentación de material al tacho.

-

Medición, indicación, registro, señalización y regulación de la presión del vapor en la calandria del tacho.

-

Medición, indicación, registro, señalización y regulación de la presión absoluta en el colector individual de vacío del tacho.

-

Medición, indicación, registro, señalización del nivel de la masa cocida en el tacho.

Lazo de control de la Sobresaturación [4,5]

El lazo de control de la sobresaturación es el más importante en el trabajo de los tachos al vacío, debido a que por medio de él se controla el desarrollo del cristal y de la templa. La sobresaturación es crítica durante la formación del grano, si la sobresaturación llega a hacerse demasiado baja, puede disolverse parte del grano y si alcanza valores demasiados altos, pueden formarse nuevos granos. Para medir la sobresaturación de la masa cocida se empleará la medición de la concentración en °Brix mediante microondas con un transmisor de densidad, el cual ofrece la posibilidad de controlar la templa completa con una precisión de ± 0.2 °Brix. Esta variable es de gran importancia a la hora de introducir la semilla, con el nivel de sobresaturación apropiado se maximiza la velocidad de cristalización sin riesgos de que se produzcan nuevas cristalizaciones. La variable de medición de densidad se conecta al módulo de entradas analógicas del autómata, cuando se alcanza el valor prescrito de sobresaturación se devuelve la respuesta correspondiente a través de la salida digital Y5 hacia una válvula ON/OFF, a través de la cual se introducirá la semilla al tacho.

Lazo de control de la alimentación de los materiales al tacho [4, 5]

Después de formarse y establecerse el grano, el proceso de cocimiento consiste en el crecimiento de los cristales hasta el tamaño adecuado. Esto comprende establecer la alimentación del material al tacho a una velocidad adecuada. Cuando aumenta la consistencia de la masa cocida, aumenta su concentración, el controlador PID implementado en el autómata recibe el valor de la concentración, y envía una señal de control al posicionador de la válvula de mariposa instalada en la línea de alimentación del material, y esta acciona de forma proporcional a la concentración de la masa cocida. La variable de medición de densidad se conecta al módulo de entradas analógicas del autómata, procesándose con un algoritmo PID que devuelve la respuesta correspondiente del módulo de salidas analógicas hacia la válvula de mariposa, que regulará la alimentación de meladura o mieles, según sea el caso.

Lazo de control de la presión de vapor en la calandria [4, 5]

La presión del vapor de escape utilizado en los tachos debe ser de 8 a 10 psi (55,2 kPa a 68,9 kPa). Presiones muy bajas retardan la evaporación, disminuye la circulación de la masa en el tacho y aumenta el tiempo necesario para completar las templas. El objetivo fundamental de este lazo, es mantener el régimen de transferencia de calor lo más estable posible, con vista a disminuir el tiempo de cocción y el consumo de vapor. El elemento de medición de este lazo es un transmisor de presión, el regulador PID implementado en el autómata, envía una señal de control al posicionador de la válvula mariposa que está instalada en la tubería de vapor de escape que alimenta la calandria del tacho y acciona de acuerdo al valor de presión existente en la calandria, el autómata recibe el valor de la presión y de acuerdo a su valor, ajusta de forma proporcional el consumo de vapor. La variable de medición de presión en el tacho se conecta al módulo de entradas analógicas del autómata, procesándose con un algoritmo PID que devuelve la respuesta correspondiente del módulo de salidas analógicas, hacia la válvula de mariposa que regulará el flujo del vapor que entra y mantiene la presión necesaria.

Lazo de control de la sobresaturación [4, 5]

El lazo de control de la sobresaturación es el más importante en el trabajo de los tachos al vacío, debido a que por medio de él se controla el desarrollo del cristal y de la templa. La sobresaturación es crítica durante la formación del grano, si la sobresaturación llega a hacerse demasiado baja, puede disolverse parte del grano y si alcanza valores demasiados altos, pueden formarse nuevos granos.

Para medir la sobresaturación de la masa cocida se empleará la medición de la concentración en °Brix mediante microondas con un transmisor de densidad, el cual ofrece la posibilidad de controlar la templa completa con una precisión de ± 0,2 °Brix. Esta variable es de gran importancia a la hora de introducir la semilla, con el nivel de sobresaturación apropiado se maximiza la velocidad de cristalización sin riesgos de que se produzcan nuevas cristalizaciones. La variable de medición de densidad se conecta al módulo de entradas analógicas del autómata, cuando se alcanza el valor prescrito de sobresaturación se devuelve la respuesta correspondiente a través de la salida digital Y5 hacia una válvula ON/OFF, a través de la cual se introducirá la semilla al tacho.

Lazo de control de la alimentación de los materiales al tacho [4, 5]

Después de formarse y establecerse el grano, el proceso de cocimiento consiste en el crecimiento de los cristales hasta el tamaño adecuado. Esto comprende establecer la alimentación del material al tacho a una velocidad adecuada. Cuando aumenta la consistencia de la masa cocida, aumenta su concentración, el controlador PID implementado en el autómata recibe el valor de la concentración, y envía una señal de control al posicionador de la válvula de mariposa instalada en la línea de alimentación del material, y esta acciona de forma proporcional a la concentración de la masa cocida. La variable de medición de densidad se conecta al módulo de entradas analógicas del autómata, procesándose con un algoritmo PID que devuelve la respuesta correspondiente del módulo de salidas analógicas hacia la válvula de mariposa, que regulará la alimentación de meladura o mieles, según sea el caso.

Lazo de control de la presión de vapor en la calandria [4,5]

La presión del vapor de escape utilizado en los tachos debe ser de 8 a 10 psi (55,2 KPa a 68,9 KPa). Presiones muy bajas retardan la evaporación, disminuye la circulación de la masa en el tacho y aumenta el tiempo necesario para completar las templas. El objetivo fundamental de este lazo, es mantener el régimen de transferencia de calor lo más estable posible, con vista a disminuir el tiempo de cocción y el consumo de vapor. El elemento de medición de este lazo es un transmisor de presión, el regulador PID implementado en el autómata, envía una señal de control al posicionador de la válvula mariposa que está instalada en la tubería de vapor de escape que alimenta la calandria del tacho y acciona de acuerdo al valor de presión existente en la calandria, el autómata recibe el valor de la presión y de acuerdo a su valor, ajusta de forma proporcional el consumo de vapor. La variable de medición de presión en el tacho se conecta al módulo de entradas analógicas del autómata, procesándose con un algoritmo PID que devuelve la respuesta correspondiente del módulo de salidas analógicas, hacia la válvula de mariposa que regulará el flujo del vapor que entra y mantiene la presión necesaria.

Lazo de control de la Presión Absoluta [4,5]

El control de la presión absoluta (vacío) es esencial para un cocimiento apropiado. El control se realiza mediante una válvula mariposa, que regula el flujo de agua al condensador del tacho. La falta de control de la presión absoluta origina variaciones de la temperatura de la masa cocida, y esto implica cambios en la sobresaturación, que es el principal parámetro en la regulación del tacho. El elemento de medición de este lazo es un transmisor de presión absoluta, el regulador PID implementado en el autómata, envía una señal de control al posicionador de la válvula mariposa instalada en la tubería de agua de inyección al condensador. La variable de medición de presión absoluta en el tacho se conecta al módulo de entradas analógicas del autómata, procesándose con un algoritmo PID que devuelve la respuesta correspondiente del módulo de salidas analógicas, hacia la válvula de mariposa la cual regulará la presión de vacío en el valor deseado.

Supervisión del nivel de la masa cocida [5]

El nivel se mide con un trasmisor de presión diferencial, situado en el fondo del tacho. A medida que se avanza en el proceso de cocción, se supervisará el nivel de la masa cocida en el tacho hasta completar el volumen de operación. El operador establece el rango de trabajo desde el supervisorio para el comienzo y el final de la templa, además puede manipular la válvula de forma manual, o desde el panel de mando. La variable de medición de nivel en el tacho se conecta al módulo de entradas analógicas del autómata.

Programación y validación de la solución [1]

La tarea básica del control se reduce al manejo de las señales de entradas de los elementos involucrados, es decir a abrir o cerrar las distintas válvulas en cada uno de los pasos del proceso en dependencia de las variables censadas. Por tanto, el uso de un PLC para esta aplicación es el adecuado, pues este tipo de equipamiento está destinado para solucionar tareas de mando y regulación en maquinarias e instalaciones, brindar el máximo efecto de automatización al mínimo costo, la posibilidad de operar de forma autónoma e interconectado en red, programación y uso particularmente fáciles, así como la opción de conectarse con unidades de interfaz hombre-máquina que permite la parametrización, entrada de datos y visualización.

Una vez descrito detalladamente el funcionamiento de los lazos de control y determinadas las señales de entradas y salidas para el control del proceso, se obtuvo el algoritmo de funcionamiento, el cual no es más que la secuencia o pasos lógicos que se deben cumplir durante el proceso, en dependencia del cumplimiento o no de determinadas condiciones, para una buena comprensión de los mismos.

La obtención del algoritmo de control de la planta, resulta de vital importancia para la programación del autómata, pues se pretende que el personal calificado de la fábrica sea capaz de operar los PLC a nivel de programación. Esto garantiza que el algoritmo sea robusto, flexible y de fácil entendimiento, siendo capaz de adaptarse en un futuro a nuevas características de funcionamiento del mismo.

Validación de la programación mediante la simulación [1]

En el Nivel Supervisorio se utilizará el software de supervisión EROS, que trabaja en ambiente Windows, el cual permite, tanto las lecturas de las mediciones; como los estados de funcionamientos de válvulas, así como el trabajo con los lazos de regulación (cambios en el Set Point, constantes, modo de operación manual o automático, etcétera).

El EROS es el sistema de supervisión y control de procesos que se destaca por la facilidad con que puede ser operado y configurado. Ofrece funciones predeterminadas (estadísticas, alarmas, recetas y datos históricos), lo que disminuye los costos de puesta en marcha. Posee una capa de red poderosa que a través del protocolo TCP-IP, habilita la comunicación entre diferentes computadoras y permite la operación remota. Actualmente se conecta con servidores OPC, redes MODBUS y autómatas.

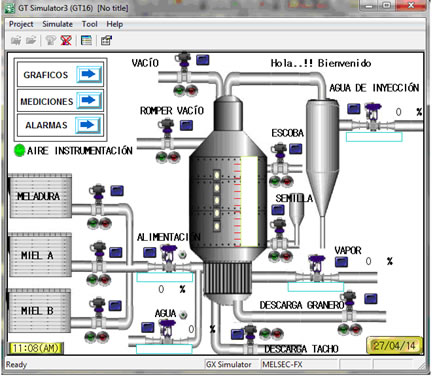

Es un potente registrador histórico que permite visualizar y analizar la información de todas las variables que se configuran de forma sencilla y en línea, lo que permite que un usuario no especializado con orientaciones sencillas pueda configurarlo sin tener que depender de especialistas para ello. Su ambiente de trabajo es amistoso y la presentación es agradable, nos brinda un conjunto de posibilidades que lo hacen sumamente robusto y flexible para todos los requerimientos de este trabajo. Este permite un número prácticamente ilimitado de variables, además todas las señales tanto analógicas como digitales que son procesadas por el autómata son visualizadas en la pantalla de la PC y el OP. Los mímicos posibilitan visualizar las variables y la interacción física de los diferentes elementos del proceso, pueden ejecutarse comandos para el control manual o régimen de operación automático. Para realizar cambios de parámetros y acción de reguladores, el operador con solo pulsar en la pantalla de la PC y el OP los íconos designados para ello, puede monitorear y controlar el proceso. En la figura 3 se muestra la configuración de la pantalla táctil y del SCADA EROS de la PC del tacho cristalizador.

Figura 3. Configuración de la pantalla táctil y del SCADA EROS de la PC del tacho cristalizador

Desde esta pantalla inicial se tiene acceso a los diferentes lazos de control, con solamente pulsar en el mímico diseñado (botón azul) se despliega la ventana configurada con las siguientes opciones: Set Point, variable manipulada, variable del proceso, y el modo de operación manual o automático, desde la misma se puede acceder al controlador PID implementado en el programa del PLC, para ajustar los parámetros del controlador (KP, TI y TD), además se puede observar la respuesta del mismo durante su comportamiento en tiempo real con solo pulsar el botón de gráficos diseñado para este objetivo.

El PC o la PG deberán cumplir los siguientes requisitos mínimos:

Sistema operativo: Windows 2000, Windows XP, (Professional o Home) 100 MB libres en el disco duro (como mínimo) y ratón (recomendado).

De acuerdo a las evaluaciones realizadas en fábricas, se ha demostrado que con el resultado de la aplicación de técnicas de automatización se obtienen beneficios económicos, operacionales, de seguridad y calidad en el proceso de producción [6].

El presente trabajo se enmarca en un proyecto de desarrollo de ingeniería basado en la aplicación de nueva tecnología de control.

CONCLUSIONES

1. Se ha obtenido una solución factible desde el punto de vista técnico y económico a las deficiencias tecnológicas en el tacho cristalizador del CAI Julio Antonio Mella de Santiago de Cuba, partiendo de un sistema automático llevado a cabo por PLC, que consiste en:

2. La elaboración del diagrama de instrumentación del proceso a controlar.

3. La selección del equipamiento básico, la instrumentación de campo a utilizar, definiendo el tipo y prestaciones del PLC.

4. Esta propuesta de diseño se validó a nivel de simulación, dándole solución a los problemas que dieron origen a este estudio, con lo cual se cumple con el objetivo del trabajo.

RECOMENDACIONES

A pesar de que este trabajo aborda la solución al problema tecnológico actual es prudente realizar la siguiente recomendación en aras de ampliar el espectro de las soluciones factibles:

Emprender en una segunda etapa la automatización del resto del proceso en el área de tachos, integrado al Sistema de Control y Supervisorio.

Hacer más amplia la modernización de este central, en la medida de las posibilidades técnicas y económicas.

BIBLIOGRAFIA

1. PORRAS CRIADO A. et. al "Autómatas Programables, Fundamentos, Manejos, Instalación y Prácticas", Edición Revolucionaria, 1999, p. 211. Cuba

2. HUGOT E., "Manual para Ingenieros Azucareros". Ed. Edición Revolucionaria 1987, p. 803. La Habana. Cuba.

3. MINAZ, "Manual de operaciones para la producción de azúcar crudo de caña". Dirección tecnológica del Ministerio de Azúcar. La Habana. Cuba

4. OGATA, Katsuhiko. "Ingeniería de Control Moderna". Edición Revolucionaria, 1997. Cuba

5. SHINSKEY, F. G., "Aplicación, diseño y Sintonización. Sistemas de Control de Procesos". McGraw Hill. México, 1996

6. ULRICH, D., "Diseño y economía de los procesos de la ingeniería química", Nueva Editorial Interamericana S.A. de C. Méjico, 1988.

7. LORENZO LLADÓ G., "Automatización de una Planta Industrial". Universidad de Alicante. España. 2010, p. 242

Recibido: Noviembre de 2015

Aprobado: Marzo de 2016

MSc. Mónica Mulet-HingI. Facultad de Ingeniería Eléctrica de la Universidad de Oriente, Santiago de Cuba, Cuba. mmhing@fie.uo.edu.cu