My SciELO

Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Tecnología Química

On-line version ISSN 2224-6185

RTQ vol.36 no.3 Santiago de Cuba Sept.-Dec. 2016

ARTICULO ORIGINAL

Simulación de la unidad de estabilización de la refinería "Hermanos Díaz” empleando el simulador Aspen Hysys 8.0

Simulation of the Stabilization Unit Refinery "Hermanos Díaz" Using Aspen Hysys 8.0

Ing. Thayset Mariño-Peacok, Dr. C. Benigno Luis Labrada-Vázquez, Dra. C. Ana Estela Sánchez del Campo-Lafita

Facultad de Ingeniería Química, Universidad de Oriente, Santiago de Cuba, Cuba. peacok@uo.edu.cu

Resumen

En este trabajo se estudió la producción de Gas Licuado de Petróleo que se obtiene en la Unidad de Estabilización de la refinería "Hermanos Díaz". Se realizó la implementación de este proceso en el simulador Aspen Hysys 8.0 con el objetivo de desarrollar una simulación que permitiera elevar la eficiencia de esta planta. Se evaluaron diferentes alternativas empleando la herramienta del simulador Databook, como fueron: el análisis de la temperatura y la presión y su influencia en los flujos de los compuestos de interés en los separadores; el número de platos y plato de alimentación en la columna de destilación y su influencia sobre la energía del condensador y el rehervidor. Se determinó que trabajar a 44 °C y 160 kPa en el separador D-120 y a 34, 5 °C y 738,8 kPa en el separador D-109 asegura un buen rendimiento del proceso. Además se comprobó que, con 50 platos y un alimentador por el plato 27 en la torre de destilación T-104 se obtienen los menores consumos de energía (1,4x107 kJ/kmol y 1,5x107 kJ/kmol para el condensador y rehervidor respectivamente). Se demostró que, un aumento del flujo de nafta ligera no estabilizada que alimenta a la planta, conlleva a un aumento de la eficiencia de la unidad. La simulación del proceso propició elevar la eficiencia de la planta ya que, el flujo de gas licuado de petróleo aumentó en un 11,79 % con la calidad establecida.

Palabras clave: aspen hysys, unidad de estabilización, simulación.

Abstract

In this paper a study of the production of liquefied petroleum gas is carried out in the Stabilization Unit refinery "Hermanos Díaz”. Implementation of this process was conducted in the simulator Aspen Hysys 8.0 with the aim of developing a simulation that would increase the efficiency of this plant. Different alternatives are evaluated using the simulator tool Databook, as were the analysis of the temperature and pressure and its influence on the flow of the compounds of interest in the separators; the number of trays and the feed tray to the distillation column and its influence on the energy of the condenser and reboiler. It was determined that at 44°C and 160 kPa in the separator D-120 and at 34,5 °C and 738.8 kPa in the separator D-109 ensures good performance of the process. In addition it was found that with 50 trays and a feed tray 27 in the distillation tower T-104 guarantee lower consumption of energy (1,4*10 7 kJ/kmol and 1,5*107 kJ/kmol for the condenser and reboiler respectively). It was shown that an increased flow of unstabilized light naphtha fed to the plant, leads to increased efficiency of the unit. The simulation of the process led to raise the efficiency of the plant because the flow of liquefied petroleum gas increased in 11.79% to quality established.

Keywords: aspen hysys, stabilization unit, simulation.

INTRODUCCION

El petróleo es el energético más importante en la historia de la humanidad; un recurso natural no renovable que aporta la mayor cantidad de energía que se consume en el mundo.

En las refinerías, el petróleo se separa en torres de destilación donde se fracciona el crudo en destilados. Es imprescindible velar por una destilación óptima y un correcto trabajo de otros equipos, para de esta forma aprovechar al máximo el rendimiento del petróleo ya que es un recurso no renovable y de elevado precio.

La unidad de "fracciones ligeras" en una refinería es el único proceso en su configuración, que está diseñado para separar siempre componentes ligeros del petróleo crudo, es decir, para obtener Gas Licuado de Petróleo (GLP) [1].

El GLP es una mezcla compuesta principalmente por propano (C3H8) y butano (C4H10), que sometida a moderadas presiones y temperaturas de ambiente, alcanza el estado líquido, el cual facilita su manipulación y transporte. La combustión del GLP tiene múltiples usos entre los que destacan la generación de calor por medio de cocinas y calentadores de agua a nivel residencial, comercial e industrial, la locomoción de vehículos automotores duales en el sector transporte, así como la generación de calor en calderas y hornos a nivel industrial. En este último segmento, el GLP se utiliza en procesos donde se requiere alta temperatura y calidad de combustión para evitar la contaminación de los productos finales tratados en hornos y secadores.

Los consumos domésticos son el principal destino del GLP, y representan el 49% del total del consumo mundial. La industria representa el 13 %, y el transporte el 7 %, entre los sectores de consumo más importantes [1].

El GLP es un combustible que arde con llama celeste azulada en ausencia de residuos sólidos (hollín y cenizas), es fácil de almacenar y regular en condiciones atmosféricas y viene libre de sustancias corrosivas. En cuanto al nivel de emisiones, la combustión del GLP genera como residuo dióxido de carbono (CO2) y vapor de agua (H2O). La formación de hollín y gases no combustionados como hidrocarburos libres, hidrógeno, etc., resulta ser prácticamente despreciable. Por otro lado, la formación de óxidos de nitrógeno (NOx) está esencialmente ligada a los niveles de aire y temperatura de flama [2].

Partiendo del problema científico de que en la actualidad a la Unidad de Estabilización de la Combinada 2 de la refinería "Hermanos Díaz” de Santiago de Cuba, se le suministra un bajo flujo de alimentación de nafta ligera no estabilizada y gas combustible, que afecta la eficiencia de la misma, este trabajo se planteó como objetivo, evaluar la Unidad de Estabilización de dicha refinería utilizando el simulador de procesos Aspen Hysys 8.0, para determinar las condiciones de operación que permitan elevar la eficiencia de este proceso.

La producción mundial actual de GLP es del orden de los 200 millones de toneladas anuales. Estados Unidos es el mayor productor mundial con el 24% del total, muy lejos en el segundo (Arabia Saudita), que capta el 9%. El consumo de GLP en Iberoamérica representa el 16% del consumo mundial, donde los principales consumidores son: México (5,3 %), Brasil (3,6 %); Venezuela (1,8 %) y Argentina (0,8 %) [3].

En la actualidad la industria del petróleo utiliza los simuladores de procesos debido a la gran versatilidad que ellos poseen [4]. La simulación de procesos es una herramienta que proporciona innumerables facilidades a la industria química, petrolera, energética y demás, contribuyendo a convertir los objetivos de una compañía en realidad, pues una planta virtual construida con simuladores es la mejor forma de ahorrar dinero, tiempo, y de proteger al medio ambiente y las vidas de quienes trabajan en las plantas.

Aspen Hysys es un poderoso software de simulación de plantas químicas y refinerías de petróleo. Incluye herramientas para estimación de propiedades físicas, equilibrio de fase líquido-vapor, balance de masa y energía en la simulación de muchos equipo en la ingeniería química. Trabaja en una estructura modular, este considera las instalaciones como un conjunto de componentes conectados entre sí. La estructura modular general de estos simuladores permite al analista, desarrollar cálculos energéticos y termoeconómicos, ya sea en instalaciones convencionales o en sistemas avanzados. Las resoluciones se basan en el balance de masa y energía para todas las especies químicas presentes en la simulación. El entorno de dibujo presentado por Aspen Hysys facilita la elaboración de instalaciones en el esquema de proceso [5].

El simulador de procesos Aspen Hysys 8.0 ofrece numerosas ventajas en el campo de la petroquímica, permitiendo caracterizar incluso petróleos mediante compuestos hipotéticos de su gran base de datos, a partir de un análisis de laboratorio de condensados, crudos y cortes de petróleo.

Entre los equipos principales de la Unidad de Estabilización de la refinería Hermanos Díaz se encuentran los intercambiadores de calor, los separadores y la torre estabilizadora. Algunos de ellos fueron estudiados con el fin de mejorar este proceso.

MATERIALES Y METODOS

Materia prima

Se empleó el crudo Mesa 30 de procedencia venezolana, para caracterizar este petróleo en el simulador es necesario introducirle datos de un ensayo (Assay) y algunas propiedades del petróleo a caracterizar como son el peso molecular, la densidad másica, el factor de Watson K y la viscosidad; una mayor cantidad de datos propiciará una mejor calidad en la caracterización. El tipo de Assay utilizado es TBP (verdadero punto de ebullición) el cual se obtiene tras un riguroso análisis realizado en un laboratorio especializado con el objetivo de conocer con anterioridad el comportamiento de un petróleo.

En la tabla 1 se presenta el porcentaje en volumen líquido presente en el crudo y su correspondiente temperatura; en la tabla 2 se muestra la composición de los compuestos ligeros en % volumen líquido que existe en el petróleo antes mencionado los cuales representan un 1.618% del crudo y en la tabla 3 algunas de sus propiedades.

Tabla 1

Porcentaje en volumen líquido y temperatura correspondiente del crudo Mesa 30

| Porcentaje de Assay en volumen líquido | Temperatura (°C) |

| 1,510 | 10 |

| 4,790 | 52,5 |

| 11,66 | 110,0 |

| 20,88 | 160,0 |

| 29,63 | 212,5 |

| 39,39 | 265,0 |

| 48,34 | 316,5 |

| 57,72 | 370,5 |

Tabla 2

Composición de los compuestos ligeros en el crudo Mesa 30

| Light ends | Composición |

| Etano C2 | 1,7 x 10-2 |

| Propano C3 | 0,388 4 |

| IsobutanoiC4 | 0,306 8 |

| nButanonC4 | 0,806 6 |

| IsopentanoiC5 | 5,3 x 10-3 |

| nPentanonC5 | 9,39 x 10-2 |

Tabla 3

Propiedades del crudo Mesa 30

| Propiedades | Valor |

| Densidad | 871,7 kg/m3 |

| Factor de Watson K | 12,30 |

| Temperatura de la | 37,78 °C |

| 98,89 °C |

Definición del modelo termodinámico

Utilizando la herramienta paquete de fluidos Peng-Robinson es la ecuación de estado seleccionada para predecir los parámetros termodinámicos. De las muchas ecuaciones que el programa ofrece esta ecuación brinda los mejores resultados en condiciones de operación, la mejor variedad del sistema, ofrece todo el equilibrio requerido y las propiedades termodinámicas a moderadas y altas temperaturas y presiones. Además es la ecuación más adecuada para la industria del gas y el petróleo [6].

Esta ecuación permite describir el equilibrio tanto en la fase líquida como en la de vapor [7] para el sistema objeto de estudio, ya que estos son hidrocarburos y su comportamiento es cercano a la idealidad, porque son compuestos en su mayoría apolares o ligeramente polares.

Corrientes de entrada al proceso

Al proceso de estabilización se alimentan las corrientes de gas combustible y nafta ligera no estabilizada. En la tabla 4 se muestran los parámetros de operación utilizados para la implementación del proceso, extraídos de la planta en funcionamiento y la composición molar utilizada en la implementación. Los parámetros de operación se obtuvieron en industria [8].

Tabla 4

Características de las corrientes de entrada al proceso

| Parámetro | Corriente | ||

| Gas combustible | Nafta ligera no estabilizada | ||

| Temperatura (°C) | 45 | 45 | |

| Presión (kPa) | 150 | 170 | |

| Flujo (m3/h) | 1106 | 9 | |

| Composición | C2 | 0, 052 59 | 0, 002 420 |

| C3 | 0,375 275 | 0, 053 544 | |

| iC4 | 0,108 412 | 0, 035 417 | |

| nC4 | 0, 219 413 | 0, 096 406 | |

| iC5 | 0,000 535 | 0, 000 538 | |

| nC5 | 0,007 486 | 0, 009 588 | |

| H2O | 0,058 210 | 0, 001 435 | |

| NBP(0)46* | 0,045 104 | 0,079 277 | |

| NBP(0)60* | 0, 056 438 | 0,151 880 | |

| NBP(0)75* | 0,035 926 | 0,159 293 | |

| NBP(0)92* | 0,022 782 | 0,173 331 | |

| NBP(0)106* | 0,016 364 | 0, 203 468 | |

| NBP(0)122* | 0,001 434 | 0, 032 136 | |

| NBP(0)138* | 0,000 030 | 0, 001 241 | |

| NBP(0)153* | 0 | 0, 000 024 | |

| Total | 1,000 000 | 1,000 000 | |

Nota: Los compuestos con asterisco (*) son compuestos hipotéticos creados por el programa pues no existen en su librería

Principales equipos que intervienen en el proceso

El proceso cuenta con equipos que tienen como función la transformación, calentamiento, enfriamiento y separación de algunas sustancias antes de llegar al proceso de destilación a que es sometido para obtener el producto deseado (GLP). Para el análisis del proceso se escogieron tres equipos:

Separador bifásico D-120

El objetivo de este equipo es separar la posible humedad o arrastre de líquido presente en el gas proveniente del separador D-105, garantizando de esta forma que no lleguen fracciones líquidas al compresor AP-9.

Separador trifásico D-109

Este separador es gravitacional horizontal, el cual garantiza una mayor superficie de contacto entre las fases (petróleo/gas/agua) y tiene como objetivo separarlas. Por el fondo del separador se obtienen pequeñas trazas de agua, por el tope una corriente gaseosa y además se obtiene una corriente rica en componentes de GLP.

Torre estabilizadora T-104

El objetivo de este equipo es separar el butano y más ligeros de la nafta ligera. Los productos obtenidos en esta columna son: por el tope una mezcla rica en etano, propano y butano y por el fondo los compuestos de pentano y más pesados. Esta posee acoplado el horno F-103 que hace función de rehervidor por ello en la simulación se utiliza este último, además cuenta con el tambor de reflujo D-106 que se simula como condensador parcial ya que su principal objetivo es condensar parcialmente el producto de tope de la torre.

En la figura 1 se muestra el diagrama de flujo obtenido.

Fig. 1 Diagrama de flujo obtenido con el simulador Hysys 8.0.

RESULTADOS

La simulación de un proceso se realiza una vez que se posee la implementación del sistema, el objetivo de esta es obtener, realizando estudios sobre el sistema, las mejores condiciones a las cuales se debe desarrollar el proceso. Un proceso óptimo requiere mantener o mejorar la calidad con el menor consumo de energía y al costo más bajo.

Aspen Hysys posee la herramienta Databook que permite realizar estudios de sensibilidad que conllevan a la mejor elección de los parámetros de operación. Dentro de esta herramienta, la pestaña Cases Studies utilizando variables independientes y dependientes brinda tablas y gráficos que permiten un mejor análisis.

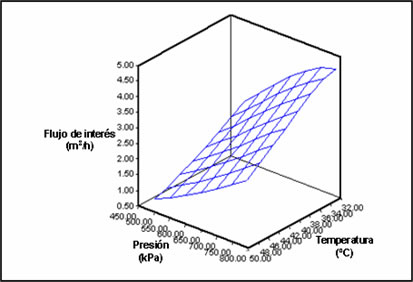

El primer caso de estudio se realizó en el separador D-120 ya que es donde la corriente de gas combustible se divide antes de pasar a la etapa de compresión. Las variables escogidas son la presión y la temperatura. El análisis de estas variables resulta fundamental pues durante la operación ocurre la separación de la mezcla y aunque es poca la fase líquida presente en esta corriente se deben obtener las mejores condiciones que permitan un ahorro de energía y la separación deseada.

Se determinó la influencia de las variables escogidas sobre el flujo de los compuestos de interés en la corriente gaseosa (flujo de C3, nC4 y iC4 que le brindan calidad al GLP). Para ello se escoge un rango de temperatura entre 40-50°C y un rango de presión entre 140-200 kPa, entre los cuales, según análisis preliminares realizados, se obtienen los mejores resultados.

El segundo caso estudio se realizó en el separador trifásico D-109 con el objetivo de obtener la presión y la temperatura que conlleven a que se obtenga el mayor flujo de los compuestos de interés, lo que influirá en la composición de la corriente de inyecto a la torre.

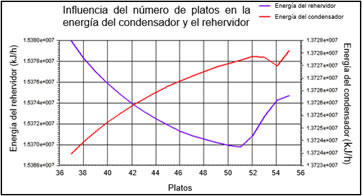

Se analizaron como tercero y cuarto caso de estudio la influencia del número de platos y plato de alimentación respectivamente sobre la energía del condensador y el rehervidor en la Torre Estabilizadora ya que es un equipo que posee grandes influencias sobre los costos de un proceso al estar involucrados los costos variables, como son las energías antes mencionadas. Para el tercer caso de estudio, el rango de variación del número de platos fue desde 37 hasta 55 con incremento de la unidad, de la cantidad de platos dependerá el tamaño y el diámetro de la torre así como la energía que se intercambia tanto en el condensador como en el rehervidor.

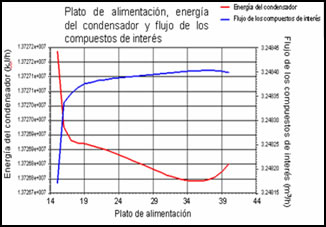

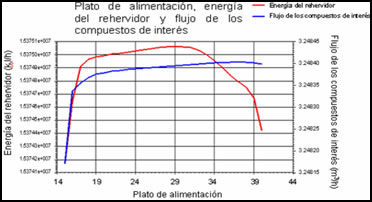

El plato de alimentación a una columna de destilación es donde la corriente que va a ser destilada se inyecta a la columna. Este plato divide la columna en dos zonas con diferentes características. Por encima del plato de alimentación se obtiene la zona de rectificación, la cual es rica en las especies más volátiles o compuestos ligeros y por debajo de este plato se obtiene la zona de agotamiento que se caracteriza por tener una mayor concentración de especies menos volátiles o compuestos pesados. Ambas zonas deben tener un tamaño adecuado que permitan cumplir con las especificaciones para el destilado y el residuo. La mejor localización del plato de alimentación se considera teniendo en cuenta el consumo de energía, de ahí la importancia del análisis desarrollado en el caso de estudio cuatro. La variación del plato de alimentación fue desde el plato 15 hasta el 40 con incremento de la unidad.

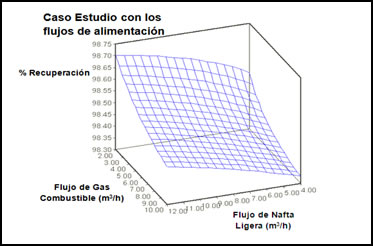

En el quinto caso de estudio se estudió la variación de los flujos de alimentación a la Unidad de Estabilización con el objetivo de conocer la influencia de estas corrientes en el porcentaje de recuperación de los compuestos de interés en el producto final. Los flujos de gas combustible y nafta ligera no estabilizada se movieron en un rango de 2-10 m3/h y 4-12 m3/h respectivamente.

ANALISIS DE LOS RESULTADOS

El objetivo de este análisis es determinar los parámetros que aseguren el mejor rendimiento del proceso con el menor gasto de materiales y energía.

Se observa en la figura 2 que a menores valores de presión en todo el rango de temperatura presente, se obtiene el mismo flujo de interés pero esto demandaría un mayor consumo de energía en el compresor AP-9 y en el intercambiador E-128, ya que sería necesario un mayor flujo de agua para alcanzar la temperatura deseada a la salida de este. También se observa que a presiones elevadas y descenso de temperatura disminuye el flujo de los compuestos de interés, debido a que estos condensarían y se perderían entonces parte de estos compuestos.

La presión escogida es 160 kPa, ya que esta garantiza el trabajo estable de la válvula de control de presión del tambor separador D-105 y a su vez disminuye la relación de compresión en el compresor AP-9, lo que contribuye a que este demande menor potencia y con ella menor consumo de energía, por otra parte la temperatura en la descarga del compresor sería menor por lo que el intercambiador E-128 necesitaría menor flujo de agua para alcanzar la temperatura deseada a la salida de este. Una presión de 170 kPa no puede ser escogida ya que es la presión de trabajo del tambor D-105 y entonces se presurizaría este tambor y la torre atmosférica perdiendo calidad el proceso anterior.

La temperatura escogida fue de 44°C, ya que aunque valores mayores de temperatura garantizan el mismo flujo de interés a esta presión (4.5793 m3/h), una temperatura menor asegura un mayor flujo de nafta ligera no estabilizada, lo que es conveniente porque se reduce el consumo de energía en el tratamiento de la corriente de gas combustible. Temperaturas menores a la presión escogida brindan menor flujo de los compuestos de interés.

Fig. 2 Relación entre la presión, la temperatura y el flujo de interés en el separador bifásico D-120.

La tabla 5 muestra el consumo de energía actual de la planta y en la simulación en el compresor AP-9; además aparece el ahorro monetario generado.

Tabla 5

Consumo de energía en las condiciones actuales y simuladas en el compresor AP-9.

| Condiciones | Consumo de potencia | |

| Actual | 45 °C | 100.806 kW |

| 150 kPa | ||

| Simulada | 44°C | 95.388 kW |

| 160 kPa | ||

| Porcentaje de ahorro de energía | 5.37% | |

| Ahorro Monetario | 27.84 $/día | |

En la figura 3 se muestra la relación entre la temperatura, la presión y el flujo de los compuestos de interés en el separador D-109, se observa que a bajas presiones y altas temperaturas se obtiene bajo nivel de rendimiento del flujo de los compuestos de interés mientras que, a altas presiones y bajas temperaturas se obtienen los mayores niveles de rendimiento.

Fig. 3 Relación entre la presión, la temperatura y el flujo de interés en el separador trifásico D-109.

La presión escogida fue de 738,8 kPa, ya que presiones más altas aunque garantizan un ligero aumento de flujo de los compuestos de interés, requieren un considerable incremento de energía lo que aumenta los costos.

La temperatura escogida fue de 34, 5 °C, ya que temperaturas superiores disminuyen el flujo de los compuestos de interés en el separador D-109 y temperaturas inferiores son imposibles de alcanzar con el intercambiador E-128 y el flujo de agua que admite este para realizar el intercambio de energía.

En la tabla 6 se muestra el porcentaje de mejoras entre las condiciones actuales y simuladas, lográndose con las condiciones simuladas un aumento del flujo de los compuestos de interés del 48%, para lo cual es necesario aumentar el consumo de energía en un 3.31%, lo que permitiría una ganancia de 44, 7 %.

Tabla 6

Porcentaje de mejoras en el flujo de interés entre las condiciones implementadas y simuladas

| Compuestos de interés | Condiciones actuales | Condiciones | Porcentaje de mejoras | ||

| 45°C | 650 kPa | 34.5°C | 738.8 kPa | ||

| Flujos (m3/h) | |||||

| C3 | 0,806 8 | 1,992 7 | 59,51 % | ||

| nC4 | 0,940 8 | 1,456 0 | 35,38 % | ||

| iC4 | 0,427 9 | 0,735 2 | 41,80 % | ||

| Total | 2,175 4 | 4,183 9 | 48,01 % | ||

| Costo | 248 67 $/día | 47827 $/día | 48,01 % | ||

| Consumo de potencia en el AP-9 | 100,806 kW | 104,258 kW | 3,31 % | ||

| Costo del consumo de potencia | 520 $/día | 537 $/día | -3,31 % | ||

En la figura 4 se muestra la relación entre el número de platos de la columna de destilación y la energía intercambiada en el condensador y en el rehervidor.

Fig. 4 Relación entre el número de platos de la columna de destilación y la energía intercambiada en el condensador y en el rehervidor.

La cantidad de platos en la columna influye en la energía que se intercambia tanto en el condensador como en el rehervidor. Como se aprecia en la figura 4 la energía del condensador aumenta al aumentar el número de platos hasta el plato 53, donde se aprecia una ligera caída y luego en el plato 54 aumenta nuevamente. La energía del rehervidor se comporta de manera descendiente, pero en el plato 51 experimenta un aumento, esta energía tiene más influencia en el costo ya que es generada por la industria. Los menores niveles de energía se aprecian en el plato 51 de ahí que se puede decir que el trabajo con 50 platos en la industria se está desarrollando correctamente.

En la figuras 5 y 6 aparecen las relaciones entre el plato de alimentación a la columna de destilación el cual se desplaza entre los platos 15 y 40, la energía intercambiada en el condensador y el rehervidor y el flujo de los compuestos de interés.

Se observa en la figura 5 que la energía del condensador disminuye, pero no apreciablemente, al realizar la alimentación por platos superiores y que el flujo de los compuestos de interés permanece prácticamente constante a partir del plato 19.

Fig. 5 Relación entre el número de platos de la columna de destilación, la energía intercambiada en el condensador y el flujo de los compuestos de interés.

En la figura 6 se aprecia que al realizar la alimentación por platos superiores la energía del rehervidor aumenta, aunque no de una manera sustancial y que a partir del plato 32 disminuye pero de forma insignificante.

Fig. 6 Relación entre el número de platos de la columna de destilación, la energía intercambiada en el rehervidor y el flujo de los compuestos de interés.

Los platos de alimentación a la torre pueden ser 26, 27 o 28, y todos tienen la misma influencia en el consumo de energía en el condensador y el rehervidor y el flujo de los compuestos de interés. De ahí que se puede decidir que un alimentado por el plato 27 es correcto.

En la figura 7 se muestra la relación entre la variación del flujo de gas combustible y nafta ligera no estabilizada en el porcentaje de recuperación de los compuestos de interés.

Fig. 7 Relación entre la variación del flujo de gas combustible y nafta ligera no estabilizada y el porcentaje de recuperación.

Se observa que para el mayor valor de flujo de nafta ligera y el menor valor de flujo de gas combustible se obtiene el mayor porcentaje de recuperación lo que conlleva al aumento de la eficiencia de la torre garantizando mayor calidad en la corriente de GLP. Esto permite decir que, un aumento del flujo de nafta sin variar el flujo de gas combustible brinda mejores resultados.

Una de las formas de elevar el flujo de nafta ligera no estabilizada es cambiar los puntos de cortes en la torre atmosférica. Si reducimos el punto de corte de la nafta pesada (producto en la torre atmosférica que le antecede a la nafta ligera no estabilizada) en un porcentaje adecuado esto se lograría, ya que este porcentaje del producto de nafta pesada pasaría a la nafta ligera aumentando así el flujo.

Características del GLP obtenido en la simulación

La tabla 7 muestra el porcentaje de mejoras entre las condiciones implementadas y las simuladas en relación a los flujos que se obtienen en la torre. Esta refleja que con la simulación del proceso se logró aumentar el flujo de GLP en un 11,79 % demostrando que los parámetros de operación escogidos brindan mejores resultados y permiten elevar la eficiencia de la Unidad de Estabilización.

La tabla 8 muestra la calidad del GLP referido a los compuestos que le brindan riqueza (C3, iC4 y nC4) que se obtienen mediante la implementación y la simulación. En ambos casos la calidad de este producto se encuentra dentro de la norma de calidad establecida (30-40 % de propano, 60-70 % de butano y 2% de pentano como máximo) [8]. En los resultados obtenidos con la simulación, la composición de propano aumentó y debido al compromiso que existe en la composición, disminuyó la presencia de butano; pero como aumentó el flujo de GLP se puede inferir que estas condiciones brindan mejores resultados.

Tabla 7

Porcentaje de mejoras en los flujos de la torre T-104 entre las condiciones actuales y simuladas

| Parámetro | Condiciones | Condiciones | Porcentaje de mejoras | |

| Flujo de inyecto | 12,66 | 14,93 | 15,20 % | |

| Flujo de gas | 0,566 | 2, 444 | 76, 85 % | |

| Flujo de nafta estabilizada (m3/h) | 9,156 | 9,158 | 0, 02 % | |

| Flujo de GLP (m3/h) | 2,934 | 3,326 | 11, 79 % | |

| Flujo de los | C3 | 0,838 9 | 1,096 5 | 23, 49 % |

| iC4 | 0,592 4 | 0, 645 4 | 8, 21 % | |

| nC4 | 1,455 4 | 1, 512 6 | 3,78 % | |

Tabla 8

Composición de C3, iC4, nC4, iC5 y nC5 presentes en el GLP en las condiciones actuales y simuladas

| Calidad | Condiciones actuales | Condiciones Simuladas | |

| Composición | C3 | 0,315 7 | 0, 361 7 |

| iC4 | 0,187 6 | 0, 179 1 | |

| nC4 | 0,478 3 | 0, 435 7 | |

| iC5 | 0,002 0 | 0, 001 7 | |

| nC5 | 0,001 8 | 0, 001 5 | |

CONCLUSIONES

1. Con el simulador de procesos Hysys 8.0, fue posible simular el proceso de producción de GLP de la refinería Hermanos Díaz de Santiago de Cuba. Esta herramienta facilitó la realización del análisis de sensibilidad para diferentes variables del proceso, lo que permitió explorar diferentes alternativas y seleccionar aquella que con menores gastos de materiales y energía asegure un buen rendimiento del proceso.

2. Para las condiciones operacionales seleccionadas de todas las que fueron exploradas en la simulación, se demostró que es posible aumentar la eficiencia de la planta, teniendo en cuenta que para esas condiciones el flujo de GLP aumentó en un 11.79% manteniendo la calidad establecida.

BIBLIOGRAFIA

1. EPALANGA, K. M. S. Otimização de uma coluna de destilação V-104 stabilizer de produção de LPG-gás liquefeito de petróleo campo petrolífero do Malongo/Cabinda/Angola. Universidade Federal de Santa Catarina, Florianópolis, 2005.

2. VÁSQUEZ, A. "La organización económica de la industria de hidrocarburos en el Perú: El mercado del gas licuado de petróleo". Revista de la Competencia y la Propiedad Intelectual. 2006, vol 2, núm. 3, p. 65-131.

3. PELINO, A. D. Informe sobre la situación actual del gas licuado de petróleo. Instituto Argentino de la Energía "General Mosconi" .

4. VEGA, M., L. RUIZ, J. MARTÍNEZ AND E. ERDMANN "Diseño del proceso de una torre de vacío. Ventajas de la simulación". Revista de la Facultad de Ciencias Químicas. 2015, núm. 12, p. 30-37.

5. DE ALMEIDA, G. Estudo comparativo de tecnicas de controle preditivo multivariavel lineares aplicado em uma coluna debutanizadora. Instituto Federal de Educação Tecnológica Coordenadoria de Automação.

6. MARTÍNEZ, J. Verificación de las temperaturas de corte en la destilación atmosférica del petróleo mediante HYSYS. 2013.

7. SOUSA, C., V. GOMES AND S. LUCENA "Otimização energética de colunas de destilação atmosférica e a vácuo para petróleo em função do° API da carga". Blucher Chemical Engineering Proceedings. 2015, vol 1, núm. 2, p. 12107-12114.

8. CUPET. Normas de Operación de la Planta Estabilizadora de la Refinería Hermanos Díaz. NEIB 1003.216. 2013.

Recibido: Mayo 2016

Aprobado: Septiembre 2016

Ing. Thayset Mariño-Peacok. Facultad de Ingeniería Química, Universidad de Oriente, Santiago de Cuba, Cuba. peacok@uo.edu.cu