INTRODUCCIÓN

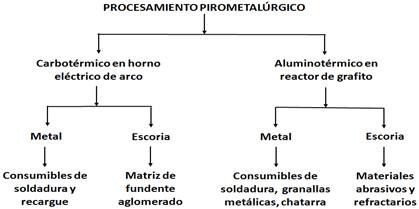

En Cuba existe disponibilidad de un grupo de minerales y desechos sólidos industriales los cuales no siempre son explotados adecuadamente. De acuerdo a las características particulares de las materias primas y de los residuales sólidos industriales, puede trazarse una adecuada concepción de procesamiento pirometalúrgico (carbotérmico o aluminotérmico), la cual permite la obtención de compuestos específicos con los que pueden fabricarse varios productos de uso industrial. La concepción de procesamiento se muestra en la figura 1.

Como resultado se propone una concepción para el procesamiento pirometalúrgico reductivo que permite procesar, con enfoque ecológico, una amplia gama de minerales y desechos sólidos industriales oxidados y no oxidados, obteniéndose nuevos productos de utilidad industrial que sustituyen importaciones.

Constituye un impacto y novedad científico técnica, la obtención de aleaciones con elementos esenciales tales como V, Cr, Mn, Si y C que han permitido el desarrollo de nuevos consumibles especiales para soldadura y recargue, granallas metálicas y escorias para el desarrollo de matrices cerámicas de fundentes de soldadura o de materiales abrasivos, a partir de materias primas cubanas principalmente, donde ninguno de los nuevos materiales obtenidos es producido comercialmente en Cuba, procesándose mediante estos procedimientos, diversos minerales nacionales y desechos sólidos industriales. Durante el procesamiento pirometalúrgico por ambos métodos o combinación de ellos no se generan nuevos desechos sólidos, constituyendo un aporte a la preservación del medio ambiente. Además, el resultado puede impactar en el desarrollo local a partir del montaje de pequeñas instalaciones en los territorios, constituyendo un posible renglón exportable.

Los resultados de la concepción de procesamiento pirometalúrgico han sido aplicados básicamente en actividades de docencia e investigación de pre y postgrado, garantizándose por estos procedimientos las ferroaleaciones usadas en el Laboratorio de Materiales del Centro de Investigaciones de Soldadura para los consumibles desarrollados, facilitándose el abasto de las mismas sin necesidad de importarlas, permitiendo un ahorro considerable de recursos, lográndose independencia en las investigaciones.

El objetivo del trabajo es establecer una concepción que permita el procesamiento pirometalúrgico de minerales nacionales y desechos sólidos industriales, en función de obtener componentes esenciales para el desarrollo de productos de uso industrial que garanticen la sustitución de importaciones, con su consecuente contribución al medio ambiente.

MÉTODOS

Procesamiento carbotérmico

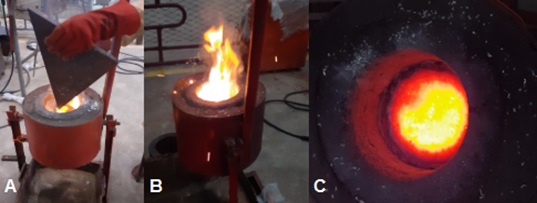

Las materias primas estudiadas fueron: cromitas refractarias, pirolusita y caliza (nacionales), así como fluorita y coque importados, pero de amplio uso en la industria siderúrgica. El procesamiento carbotérmico fue realizado en horno eléctrico de arco con crisol de grafito (figura 2), manteniendo los parámetros tecnológicos en 823 A y 35 V. La temperatura fue controlada con un pirómetro óptico, realizando el vertido entre 1500 ºC y 1600 ºC, sobre una piscina de granulación. La energía al horno fue suministrada por una fuente de corriente directa de 1000 A y 48 V en vacío. El vertido de la ferroaleación y la escoria se realizó en agua a temperatura ambiente. Las aleaciones obtenidas fueron trituradas hasta granulometrías entre 0,1 mm y 0,30 mm, para su uso como carga de aleación de consumibles de soldadura y recargue (fundentes para SAW y electrodos para SMAW) y las escorias fueron tinturadas hasta tamaño de grano menor que 0,1 mm para su uso como matriz de fundentes aglomerados.

Procesamiento aluminotérmico

Las materias primas fueron: cascarilla de laminación, catalizadores agotados de la fabricación de ácido sulfúrico, cenizas de la combustión del petróleo, colas de la producción de níquel, pirolusita, cromita refractaria y viruta de aluminio, todos minerales cubanos y desechos sólidos industriales.

El procesamiento aluminotérmico se realizó en un reactor de grafito de 2,2 L de capacidad, de fondo cónico y con un orificio en su parte inferior (figura 3). Las aleaciones obtenidas fueron trituradas hasta tamaño de grano entre 0,1 mm y 0,30 mm, para su uso como carga de aleación de consumibles de soldadura y las granallas metálicas fueron clasificadas en diferentes clases granulométricas. Las escorias fueron trituradas y clasificadas para la preparación de materiales abrasivos.

RESULTADOS Y DISCUSIÓN

El procesamiento carbotérmico posibilitó procesar diversos minerales metálicos y residuales oxidados, reducibles por el CO acorde a la reacción de Boudouard (CO2 + C = 2CO), siendo la energía requerida por el proceso suministrada por una fuente externa de energía. Con la cromita refractaria se obtuvo una aleación de cromo de 50 % a 54 % de Cr y alto contenido de carbono y escorias, productos usados en la conformación de fundentes de soldadura automática por arco sumergido (SAW). 1 Por otro lado, el procesamiento, de una mezcla de cromita refractaria y pirolusita, permitió la obtención de aleaciones cromo-manganeso, siendo factible predecir la composición química de la aleación a obtener a partir de la concepción de la carga. Tales aleaciones son aplicables en la conformación de cargas de aleación de electrodos y fundentes especiales de recargue duro y las escorias son utilizadas para matrices de fundentes para SAW. 2,3

Estos fundentes son aplicables en el relleno superficial de piezas que trabajan en condiciones de desgaste abrasivo y ligero impacto, como los rodillos de buldócer. 1,3 Fue demostrado que el procesamiento carbotérmico puede ser evaluado mediante la realización de balances de masa y energía. 4

El procesamiento aluminotérmico, en reactor de grafito, permitió trabajar con una variada combinación de minerales y residuales sólidos industriales. En este proceso la energía requerida es generada por las reacciones químicas de oxidación-reducción, que ocurren durante el procesamiento pirometalúrgico, debiéndose generar una cantidad de calor superior a 650 cal/g. 4) En todos los casos fue utilizada viruta de aluminio como reductor y las aleaciones obtenidas fueron generalmente de bajo contenido de carbono, dichas virutas se generan durante operaciones de corte o maquinado de aleaciones de aluminio.

Al procesar una mezcla de pirolusita y cascarilla de laminación, se obtiene una aleación de manganeso (entre 44 % y 72 % de Mn). (5 Si a la carga de cascarilla y pirolusita se le incorpora la cantidad adecuada de cromita refractaria, se obtiene entonces una aleación al Mn-Cr de alrededor de 59 % Mn y de 19 % Cr). 6

En el caso de una carga compuesta por cascarilla de laminación y catalizador de V2O5 agotado, se obtiene una aleación del sistema Fe-V-Si (hasta 2 % de V y 20 % de Si), aplicables al recargue de una amplia gama de piezas, siendo factible evaluar el procesamiento mediante balances de masa y la determinación de los calores de reacción. 7,8

Las cargas compuestas por cascarilla de laminación y cenizas de la combustión del petróleo posibilitaron la obtención de granallas metálicas, caracterizadas por una composición de entre 2,8 % y 4,3 % de elementos de aleación y una dureza de 48 HRc, las que pueden ser usadas en operaciones de limpieza mecánica de superficies metálicas. 9,10 En el caso de las colas de la producción de níquel por el proceso carbonato amoniacal se obtuvo una aleación base hierro con 4,8 % Cr y 1,2 % de Mn. 11 La carga más simple para el procesamiento aluminotérmico, compuesta por cascarilla, caliza y reductor, permitió la obtención de una aleación que puede ser usada como chatarra de alta calidad para la fabricación de aceros. 12

En todos los casos, las escorias obtenidas del procesamiento aluminotérmico se caracterizaron por su alta dureza (dureza Mohs mayor e igual 7,5), debido a sus elevados contenidos de espinelas, donde las diferencias de composición entre unas y otras dependen de las características de la carga procesada, pero todas pueden ser utilizadas para la obtención de polvos, con los cuales pueden fabricarse muelas abrasivas.

Los polvos abrasivos obtenidos de las escorias del procesamiento aluminotérmico permiten cubrir una amplia gama de granulometrías para la fabricación de muelas abrasivas. A modo de validación, se han fabricado muelas con el empleo de dichos polvos y cemento Portland P-350 como aglutinante. La evaluación de dichas muelas, en condiciones reales de trabajo, en el pulido de pisos y terrazos aportó resultados satisfactorios. En base a los resultados obtenidos, actualmente se trabaja en un proyecto para el montaje de planta piloto para la obtención de polvos abrasivos por procesamiento aluminotérmico en colaboración entre el Centro de Investigaciones de Soldadura (CIS) de la Universidad Central de Las Villas y la Empresa de Materiales de la Construcción de Villa Clara. 13

Fue evaluado el desempeño de electrodos rutílicos con revestimiento periférico básico (Caliza más Fluorita) y adiciones metálicas (Fe-Cr-Mn y Mn metálico), obteniéndose que el electrodo experimental de mejor desempeño, presentó mayor resistencia del metal depositado que el AWS E6013 a causa de mayores contenidos de Mn y Cr aportados desde la ferroaleación, siendo la resistencia máxima del metal depositado de 526 MPa y la del AWS E6013 es de 478 MPa y el límite de fluencia del metal depositado con el electrodo experimental de 460 MPa y el del AWS E6013 de 401 MPa. 14

En el caso del electrodo básico con revestimiento periférico, compuesto de pirolusita, caliza más fluorita y ferrocromomanganeso, se logró un aumento de la profundidad de penetración del cordón y un perfil de este más estrecho, incidiendo positivamente sobre la fiabilidad de las uniones soldadas. 15

Por otro lado, fue evaluada la influencia de la posición relativa de la carga de aleación en los recubrimientos de electrodos, sobre la resistencia al desgaste abrasivo en depósitos obtenidos con electrodo simple y doblemente recubiertos. El Fe-Cr-Mn fue mezclado con FeCr y grafito, resultando la variante con las ferroaleaciones distribuidas homogéneamente en todo el volumen del recubrimiento, factible de introducir directamente en las fábricas de producción de electrodos convencionales sin realizar modificaciones tecnológicas en las plantas. 16

Las aleaciones Fe-Mn fueron utilizadas en el desarrollo de electrodos tubulares revestidos de alto contenido de Mn (Hadfield), evaluándose el efecto del V y el Si, incorporado desde la aleación Fe-V-Si obtenida, sobre la microestructura de los depósitos realizados. Como resultado del trabajo se mejoran las propiedades de los cordones obtenidos, sobre todo las relacionadas con la resistencia al desgaste. 17 También se desarrollaron electrodos tubulares revestidos, utilizando aleaciones de FeCrMn, evaluándose la influencia de la adición de la aleación Fe-V-Si sobre el desgaste abrasivo de los depósitos obtenidos por soldadura, lográndose mejorar significativamente las propiedades de dichos depósitos. 18

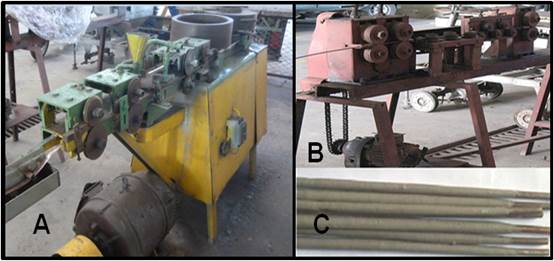

Las aleaciones de FeSiV fueron utilizadas en diferentes proporciones de la carga de aleación en electrodos tubulares revestidos, lo cual permitió estudiar su influencia sobre la microestructura de fundiciones blancas hipoeutécticas, lográndose determinar su comportamiento para su uso en el recubrimiento superficial de piezas sometidas a desgaste de baja o moderada abrasión. 19 En la figura 4 se muestra una foto del equipamiento desarrollado por el CIS y usado para la fabricación de los electrodos tubulares a escala de planta piloto.

Con los consumibles desarrollados y evaluados es factible recuperar y fabricar una amplia variedad de piezas de la industria cubana.

Fig.4. Equipamiento para la fabricación de electrodos. A: Máquina para conformado del alambre tubular, B: Máquina para enderezar el alambre, C: Electrodos tubulares revestidos.

Un resumen de las propiedades principales de los consumibles de soldadura evaluados con las ferroaleaciones usadas se muestra en la tabla 1.

Tabla 1 Consumibles de soldadura y aplicaciones

| Consumible | Aleación usada | Composición del depósito (en %-m) | Aplicación |

|---|---|---|---|

| Fundente aglomerado 3 | Fe-Cr-Mn-C | C: 1,76; Cr: 7,05; Mn: 3,03; Si: 1,47; P: 0,01 y S: 0,03 | Desgaste abrasivo con ligero impacto |

| Electrodo rutílico con revestimiento periférico 14 | Fe-Cr-Mn y Mn | C: 0,056; Cr: 0,46; Mn: 1,43; Si: 0,25; P: 0,011 y S: 0,009 | Aumento de la resistencia del metal depositado |

| Electrodo básico con revestimiento periférico 15 | Fe-Cr-Mn | - | Aumento de la fiabilidad (mayor penetración del cordón y perfil más estrecho) |

| Electrodos simple y doblemente recubiertos 16 | Fe-Cr-Mn y Fe-Cr | C: 0,938; Cr: 6,330; Mn: 3,716; Si: 2,663; P: 0,012; S: 0,023; Mo:0,007; Ni: 0,111 | Desgaste adhesivo |

| Electrodo tubular revestido Hadfield 17 | Fe-Mn y Fe-V-Si | C: 1,1; Mn: 12,3; V: 1,2; Si: 2,4 | Alto impacto |

| Electrodo tubular revestido 18 | Fe-Cr- Mn y Fe-V-Si | C: 2,4; Cr: 11,9; Mn: 4,0; V: 1,6 | Desgaste abrasivo |

| Electrodo tubular revestido 19 | Fe-Si-V | C: 3,27 - 3,31; V: 0,47 - 1,57; Si: 2,31 -3,82 | Desgaste abrasivo bajo o moderado |

Conclusiones

La caracterización química de las materias primas permite seleccionar adecuadamente la tecnología de procesamiento pirometalúrgico que debe ser aplicada. El procesamiento carbotérmico garantiza tratar, en horno eléctrico de arco, cualquier materia prima o mezclas de ellas y el aluminotérmico, en reactor de grafito, permite procesar óxidos de alta pureza o mezclas de estos con otros componentes, en dependencia de la cantidad de calor generada por unidad de masa.

El procesamiento carbotérmico permite obtener ferroaleaciones de alto carbono y escorias, usadas en el desarrollo de cargas de aleación de consumibles para soldadura y recargue y matrices de fundentes para el recargue duro, respectivamente.

El procesamiento aluminotérmico permite obtener aleaciones de bajo carbono, usadas en cargas de aleación de consumibles de soldadura o como granallas metálicas y escorias con alto contenido de alúmina para la fabricación de polvos abrasivos, usados en la producción de muelas para el pulido de pisos y terrazos.

La estrategia de procesamiento permite procesar minerales y desechos sólidos industriales, en función de obtener una amplia gama de productos de utilidad industrial, sin generar nuevos residuos sólidos contaminantes, constituyendo un aporte al desarrollo industrial local y a la preservación del medio ambiente.