My SciELO

Services on Demand

Article

Indicators

-

Cited by SciELO

Cited by SciELO

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería Energética

On-line version ISSN 1815-5901

Energética vol.37 no.2 La Habana May.-Aug. 2016

APLICACIONES INDUSTRIALES

Método para la evaluación de la eficiencia e impacto ambiental de un generador de vapor

Method for evaluating the efficiency and environmental impact of a steam generation

Ing. Reinier Jiménez Borges1, Ing. José Alejandro Madrigal Monzón1, Dr. C. T. Margarita Josefa Lapido Rodríguez1, Ing. David Armando Vidal Moya2

1Facultad de Ingeniería. Universidad de Cienfuegos. Cienfuegos. Cuba

2Empresa de Calderas Alastor. Cienfuegos

RESUMEN

En el trabajo se expone un método para la evaluación de la eficiencia energética y el impacto ambiental de un generador pirotubular. Se describen las pérdidas que se producen en la caldera y los valores esperados de las mismas. Mediante el uso de equipos no invasivos como la cámara termográfica, medidor de flujo ultrasónico y analizador de gases de la combustión se determina el perfil de temperatura superficial, el flujo de agua alimentar y la composición de los gases de la combustión, los cuales son necesarios para el cálculo del rendimiento energético aplicando los métodos convencionales directo e indirecto y la evaluación exergética que valora la irreversibilidad interna de la caldera. Se evalúa el grado de sobredimensionamiento en instalaciones que trabajan subutilizadas en el momento de la inspección y se estima el impacto ambiental que produce el funcionamiento de dicho equipo.

Palabras clave: generador, rendimiento, energético, exergético, impacto ambiental.

ABSTRACT

This work deals witha methodfor assessingenergy efficiencyand environmental impactof afire tube.Lossesthat occurin the boiler andthe expectedvalues thereofare described. By usingnon-invasiveequipmentasthe ultrasonic imagerflow meterandthegas analyzercombustion,surface temperatureprofileis determined, the flow offeedwaterandthe composition of thecombustion gases, which are necessaryfor calculating theenergy performanceby applyingdirect and indirectconventional assesses methods andexergy evaluationof the boilerirreversibilities.The degree ofover sizinginunderutilized offacilitiesworkingat the timeof the inspection wasestimatedas well asthe environmentalimpact caused bytheoperation of the equipment.

Key words: generator, performance, energy, exergy, environmental impact.

INTRODUCCIÓN

El potencial energético y la diversidad de aplicaciones que tiene el vapor de agua han motivado en las últimas décadas un incremento en la instalación de generadores de vapor. Sectores como el hotelero, el hospitalario y en un mayor grado el industrial presentan una gran demanda de dicho recurso para variadas aplicaciones como el calentamiento de agua, cocción de alimentos, generación de electricidad, esterilización y otras [1-2]. En Cuba los equipos de baja potencia son los más generalizados con un total de 1 837 calderas instaladas. La eficiencia energética de un generador de vapor puede ser evaluada por el método directo o el indirecto. El primero define la eficiencia de la caldera como la relación entre la energía aprovechada en la transformación del agua en vapor y la energía suministrada por el combustible y el indirecto considera las diferentes pérdidas que ocurren en el generador [2-3].

Las mayores y más frecuentes pérdidas en un generador de tipo pirotubular son las ocurridas en los gases de salida q2 y por radiación al medio q5. Según evaluaciones realizadas en unidades de este tipo, se observa que el peso relevante está en la pérdida de calor sensible con los gases, que alcanza valores que oscilan entre 8 y 30 % [2-4]. Un aumento de la temperatura de los gases de salida de 12 a 16 ºC puede representar aproximadamente un crecimiento de 1 % en la pérdida de calor sensible con los gases de escape, es por ello que resulta deseable mantener la más baja temperatura posible para los gases de salida. Otro tanto ocurre con la pérdida por radiación, cuyo valor a cargas parciales durante la operación puede superar el 5 % [2-5].

El rendimiento energético en calderas industriales puede oscilar en un rango variable en función del uso, el tipo de combustible y el grado de sobredimensionamiento, entiéndase este último como la cantidad de vapor que es capaz de producir la caldera y que sobrepasa la cantidad real necesaria demandada por el consumidor [4]. En un estudio realizado en Serbia a un 25 % de las calderas instaladas el rendimiento energético se encuentra alrededor del 89,4 % [6].En el libro Generadores de Vapor se considera que las calderas pirotubulares operan en un rango de eficiencia bruta entre 88% y 92% [2]. En el caso particular de los generadores de vapor es indispensable la medición instantánea de parámetros operacionales para comprobar que la energía disponible se aproveche de la manera más eficiente posible. Un aspecto importante en la evaluación del generador de vapor es la inclusión de la exergía en el análisis termodinámico, dicha propiedad permite incluir la calidad de la energía en los balances exergéticos de los procesos.

Dichos balances son construidos de la misma forma que los energéticos, con una sola excepción: la energía se conserva, y la exergía al pasar por un sistema técnico puede ser destruida o degradada [7-8]. En la literatura se definen los diferentes componentes de la exergía [8] en el caso que se analiza, se define el rendimiento del sistema de producción de vapor en función de la exergía de la sustancia en flujo (e). El rendimiento exergético (ηb) mide el grado de perfección termodinámica de un sistema y se define como la relación entre el beneficio y el gasto exergético.

Diferentes valores de rendimiento exergéticos son encontrados en la bibliografía. Según [8] en un análisis exergéticos obtienen rendimientos en la unidad de combustión de 53,35 %, en la unidad intercambiadora de calor 58,69 % y el rendimiento exergético de la caldera de 38, 57 %.

El uso de combustibles fósiles como el gas licuado del petróleo (GLP), diesel y fuel oil en el proceso de producción de vapor tiene un elevado costo ambiental si se toma en cuenta que los mismos provienen de fuentes no renovables. Tal situación unida a la gran cantidad de equipos instalados con elevados grados de sobredimensionamiento y baja eficiencia provoca que la generación de vapor contribuya de manera negativa al impacto ambiental por concepto de emisiones de CO2 [4]. El ahorro y la reducción del impacto ambiental de la actividad humana se presentan como una de las tendencias actuales más relevantes. Una consecuencia directa en la mejora del rendimiento energético es la disminución de emisiones de CO2 al ambiente [6].

MÉTODO UTILIZADO PARA EVALUAR EL GENERADOR DE VAPOR

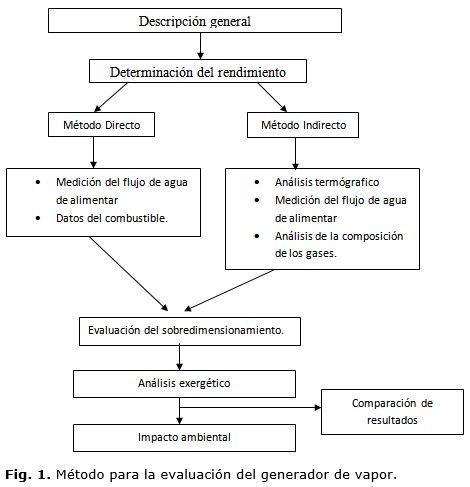

En la figura 1, se muestra el método utilizado para evaluar el desempeño energético y el impacto ambiental del generador de vapor pirotubular. Con el empleo de técnicas de medición novedosas, se obtienen parámetros de trabajo en tiempo real que posibilitandeterminar variables importantes en el cálculo del rendimiento energético y exergético del sistema.

Descripción del generador de vapor CMS-660

El equipo que se evalúa, es una caldera pirotubular para la producción de vapor marca UMISA modelo CMS-660 fabricada en Cuba bajo licencia española. Cuenta con una cámara en la que se produce la combustión, los gases obtenidos realizan dos pases por la flusería y finalmente sale al medio por la chimenea. En la tabla 1, se muestran los principales parámetros técnicos.

Para determinar el rendimiento energético de una caldera es necesario realizar mediciones in situ durante el período de estabilización del trabajo de parámetros como: la distribución de temperatura superficial, la composición de los gases de escape y el flujo de agua alimentar. A partir del uso de técnicas no invasivas y con el auxilio de equipos como la cámara termográfica, el flujómetro ultrasónico y el analizador de gases de la combustión (figura 2), se realizaron las mediciones para la evaluación de las pérdidas y la eficiencia del generador que se investiga.

Análisis termográfico

Existen evidencias del uso de la termografía en la estimación de las pérdidas por transferencia de calor en las paredes de los generadores de vapor [9-10]. La termografía se utilizó para evaluar las pérdidas por radiación en diferentes zonas de la caldera estudiada y detectar los problemas de aislamiento presentes [10-11].

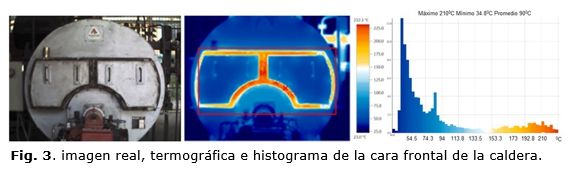

El estudio en la cara frontal de la caldera (figura 3), evidencia un marcado aumento de las temperaturas en algunas zonas, lo que indica falta de aislamiento o deterioro del mismo. Aunque cerca del 80 % de dicha superficie tiene una temperatura alrededor de los 500 ºC, se alcanzan en algunos puntos valores máximos de 2 100 ºC, lo que representa una temperatura promedio en la zona de 900 ºC.

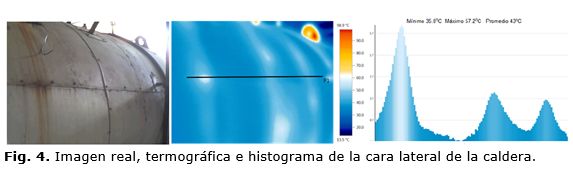

La figura 4, muestra que los cambios de temperatura en la superficie lateral no oscilan en un rango tan amplio como en la cara frontal, la suma de las áreas superficiales donde la temperatura es alrededor de 600C y que corresponden al lugar donde se encuentran los remaches de las planchas, da como resultado un área con 250C de temperatura por encima del valor recomendado. Tal situación presupone grandes pérdidas de calor al medio por radiación y convección.

En la zona del fondo de la caldera (figura 5), se observa una situación desfavorable, ya que unido a que se alcanzan picos térmicos de hasta casi 190 ºC el promedio se encuentra sobre los 100 ºC y el área crítica de radiación representa más del 50 % del área trasera total. Esta situación puede ser provocada por un mal ajuste del quemador o por mal aislamiento, cualquiera de las dos probables causas hace necesario una supervisión del personal de mantenimiento por los daños y pérdidas que esto ocasiona.

Análisis de los gases de la combustión

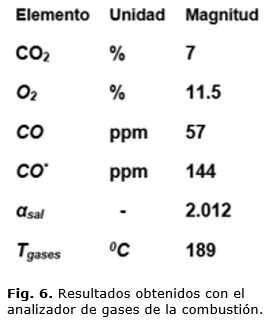

El coeficiente de exceso de aire, la temperatura y la composición de los gases en la salida son algunos de los valores determinados con el analizador de gases de la combustión. Dichos valores son fundamentales para el cálculo de las pérdidas con los gases de escape (q2). La figura 6 muestra el análisis que realiza dicho equipo.

Según [3] el valor del coeficiente de exceso de aire para combustibles líquidos debe encontrarse entre 1,05 y 1,15. El coeficiente de exceso de aire obtenido fue de 2,012. Dicho valor se encuentra fuera del margen establecido por [3] y otros autores que han investigado sobre este coeficiente.

Medición del flujo de agua de alimentar la caldera

Un dato necesario en el cálculo del rendimiento es la producción real de vapor en una hora. A partir de estimar que la producción de vapor coincide con la cantidad de agua introducida a la caldera es necesario el uso del flujómetro para medir el caudal a la salida de la bomba. Durante una hora de trabajo estable, el uso del flujómetro evidenció que se introdujeron durante las distintas paradas y arranques de la bomba un total de 250 L de agua.

El cálculo del rendimiento del generador fue realizado por dos vías diferentes como un método de comprobación de los resultados. La primera vía por el método directo ecuación (1), tiene en cuenta el calor útil, el calor disponible y el consumo de combustible, representa un valor de referencia sobre el cual se comporta el rendimiento de la caldera.

La otra alternativa utilizada el método indirecto, plantea que el rendimiento total del generador es la unidad menos las diferentes pérdidas que se producen en el equipo (ecuación (2)).

En la tabla 2, se muestra el significado de las principales variables utilizadas para el cálculo del rendimiento y las distintas pérdidas por el método indirecto (tabla 3).

De la tabla anterior podemos apreciar que las mayores pérdidas son por radiación al medio q5 con una valor de 13,7 %, resultado que se corrobora con los valores elevados de temperatura en algunas zonas del generador, obtenido con las imágenes térmicas. La tabla 4, resume las ecuaciones y los resultados obtenidos de la eficiencia por los métodos de cálculo empleados.

Evaluación del sobredimensionamiento

Un porciento elevado de las calderas de baja capacidad trabajan subutilizadas o explotadas en condiciones de cargas inferiores a las nominales, por lo que se afecta su rendimiento, así como la eficiencia de la instalación energética de la cual forman parte en general [4].El análisis del sobredimensionamiento de la caldera en el caso estudiado se resume en la tabla 5.

Cálculo del rendimiento exergético

La evaluación con este método en las calderas permite valorar las irreversibilidades internas que tienen lugar en las mismas tanto en el proceso de combustión como en los procesos de transmisión de calor para la formación del vapor. En la tabla 6, se muestran las expresiones para cada una de las exergías involucradas en el proceso, los valores de cada una de ellas y el rendimiento exergético total.

Los métodos aplicados y la instrumentación utilizada en el caso que se investiga cuantifican las pérdidas de mayor consideración de las calderas pirotubulares, las pérdidas por calor sensible que alcanza valores de 9,65 % y la perdida por radiación (q5) que refleja un valor promedio de 13,7 %, para un rendimiento por el método indirecto de 76,7 %, un 75,7 % por el método directo y un rendimiento exergético de 27 % respectivamente.

Impacto ambiental

Las calderas industriales y de servicio son potencialmente contaminantes del medio ambiente, las condiciones de sobredimensionamiento y bajo factor de carga, favorecen durante los momentos del arranque y hasta que se logre la homogeneidad en la mezcla y la estabilidad en la combustión la emisión de partículas de combustible que atraviesan todo el tracto de gases y salen por la chimenea sin combustionar llevando al medio ambiente su carga contaminante[4]. Para determinar el impacto ambiental que produce una caldera, se determina la cantidad de CO2 (ecuación (3)), que se emite al ambiente producto de la combustión.

donde:

Fe: Factor de emisión

Cc: Consumo de combustible en el año.

![]()

![]()

CONCLUSIONES

-

La eficiencia energética en la instalación evaluada tiene un rendimiento de 76,7 y 75,7 % por los métodos directo e indirecto respectivamente y un rendimiento exergético de 27 % para una temperatura de referencia de 27 0C y combustible diesel. Los valores obtenidos se corresponden con los rangos mostrados por diferentes autores que valoran estos métodos termodinámicos en calderas[2][6].

-

Aplicando los métodos convencionales de la transferencia de calor y el uso de la termografía se obtiene un 13,7 % de la pérdida por radiación, valores referidos en los rangos obtenidos en calderas con sobredimensionamiento e insuficiente aislamiento como es el caso que se investiga, así como las pérdidas por calor sensible de 9,56 %, provocado en gran medida por el alto exceso de aire.

- Las calderas industriales y de servicio son potencialmente contaminantes del medio ambiente, por las condiciones a cargas parciales en que trabajan y su diversificación geográfica, la caldera evaluada con un consumo de combustible al año de 48 180 l emite 134 422,2 kgCO2/año al medio, aspecto que se extiende para diversas capacidades y tipo de combustibles en las 1 837 calderas instaladas en el país.

REFERENCIAS

1. Hurtado M, González J, Loaiza H, et al. Análisis termográfico de pérdidas de calor en aislamiento de calderas. Ingeniería Electrónica, Telecomunicaciones y afines. 2011:6. [Citado 11 de Abril 2014] Disponible en: http://objetos.univalle.edu.co/files/Analisis_termografico_de_perdidas_de_calor_en_aislamiento_de_calderas.pdf.

2. Lv T, Yu L, Song J. A Research of Simplified Method in Boiler Efficiency Test. Energy Procedia. 2012;17:1007-1013. ISSN 1876-6102. DOI http://dx.doi.org/10.1016/j.egypro.2012.02.200. Citado 5 de marzo de 2015. Disponible en: http://www.sciencedirect.com/science/article/pii/S187661021200536X.

3. Borroto Nordelo A, Rubio González A. Combustión y Generación de vapor. La Habana: Feliz Varela; 2010. ISBN 978-959-07-1131-2

4. Vidal Moya DA, Lapido Rodríguez MJ. Determinación del factor de carga en las calderas pirotubulares en la ciudad de Cienfuegos. Energía y tú. 2010. ISSN 1028-9925. [Citado 5 de Marzo 2015]. Disponible en: http://www.cubasolar.cu/biblioteca/Ecosolar/Ecosolar31/HTML/articulo05N.htm.

5. Fitton JB, Steelz SC. Steam: Its Generation and use. Ohio: The Babcock & Wilcox Company; 2005. ISBN 0-9634570-1-2.

6. Kljaji M, Gvozdenac S. Use of Neural Networks for modeling and predicting boiler's operating performance. Energy Procedia. 2012;45:304-311. ISSN 0360-5442.

7. Çengel YA, A Boles M. Termodinámica. Séptima ed. New York:McGraw Hill; 2011. ISBN 9786071507433.

8. Ohijeagbon IO, Waheed MA, O. Jekayinfa S. Methodology for the physical and chemical exergetic analysis of steam boilers. Energy Procedia. 2013;53:153-164. ISSN 0360-5442.

9. Olarte W, Botero M, Zabaleta BC. Aplicación de la termografía en el mantenimeinto predictivo. Scientia et Technica. 2011;16(48):253-256. ISSN 0122-1701. Citado 5 de Febrero 2015. Disponible en: http://www.google.com.cu/url?url=http://dialnet.unirioja.es/descarga/articulo/.

10. Muñoz Potosí A, Pencue Fierro L. Análisis Termográficos para la Determinación de Puntos Criticos en Equipos Mecánicos y Eléctricos. Revista de la Facultad de Ciencias Básicas. 2009;7. ISSN 0120-4211. Citado 5 de Febrero 2015. Disponible en: http://www.redalyc.org/articulo.oa?id=90312171013.

11. Pérez M. Experiencias en el diagnóstico termográfico de paredes de generadores de vapor BKZ-340-140-29/M. 2013. ISSN 2071-0054. Citado 5 de Febrero 2015. Disponible en: http://www.google.com.cu/url?url=http://www.rcta.unah.edu.cu/index.php/rcta/.

12. Vázquez C. Estudio de la correlación entre las termografías y espesor de revestimientos refractarios en hornos y convertidores de cobre de la fundición y refinería ENAMI, Ventanas. In: CONAMET/SAM. p. [Citado 13 de Febrero 2015] Disponible en: http://www.materiales-sam.org.ar/sitio/biblioteca/laserena/132.pdf.

13. Pérez M. La termografía como herramienta para reducir los tiempos de reparación de las paredes de los generadores de vapor. In: XXXIII Convención Panamericana de Ingenierías (UPADI) La Habana. p. [Citado 12 de Enero 2015 ] Disponible en: http://www.google.com.cu/url?url=http://www.rcta.unah.edu.cu/index.php/rcta/article/view/323&rct=j&frm=1&q=&esrc=s&sa=U&e.

14. Basit A. Implementation of Infrared Thermography in Power Utilities Sudan. 2008. [Citado 26 de Febrero 2015] Disponible en: http://www.ndt.net/article/afndt2008/papers/tahir.pdf.

Recibido: junio de 2015

Aprobado: enero de 2016

AUTORES

Reinier Jiménez Borges. Ingeniero Mecánico. Centro de Estudios de Energía y Medio Ambiente (CEEMA). Facultad de Ingeniería. Universidad de Cienfuegos. Cuba. e-mail: rjborges@ucf.edu.cu